Kurz gesagt sind Hochvakuumöfen in Branchen unverzichtbar, in denen Materialversagen keine Option ist, darunter die Luft- und Raumfahrt, die Medizingeräteherstellung und die fortgeschrittene Elektronik. Diese Systeme werden für Prozesse wie Wärmebehandlung und Löten eingesetzt, um Komponenten herzustellen, die außergewöhnliche Reinheit, Festigkeit und Zuverlässigkeit erfordern, indem sie in einer kontrollierten, kontaminationsfreien Umgebung verarbeitet werden.

Der Hauptzweck eines Hochvakuumofens besteht nicht nur darin, Material zu erhitzen, sondern seine Eigenschaften grundlegend zu verändern und zu verbessern, indem die reaktive und kontaminierende Atmosphäre entfernt wird, die sonst bei hohen Temperaturen seine Integrität beeinträchtigen würde.

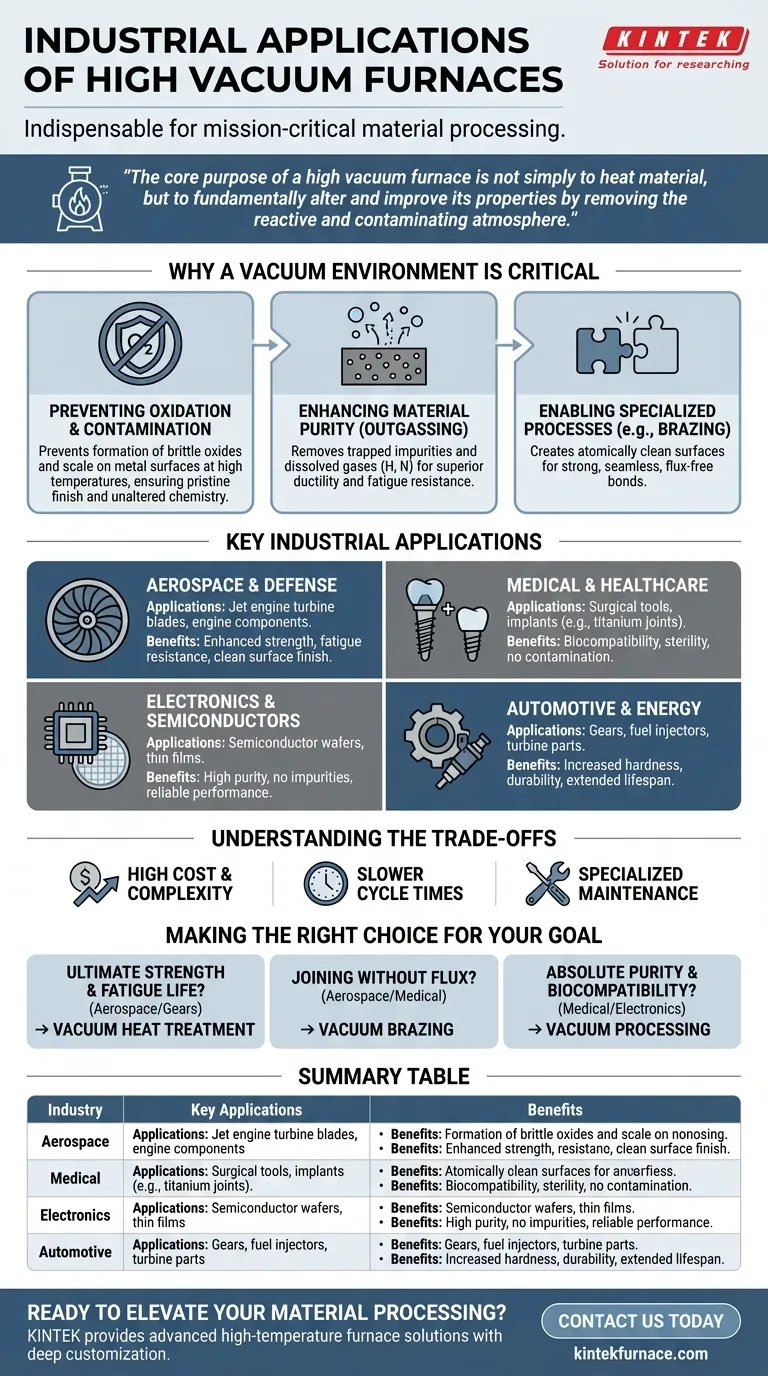

Warum eine Vakuumumgebung entscheidend ist

Um die Anwendungen zu verstehen, müssen Sie zuerst das Problem verstehen, das ein Vakuum löst. Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen werden Metalle hochreaktiv. Ein Vakuumofen schafft eine Umgebung, die diese unerwünschten Reaktionen verhindert.

Vermeidung von Oxidation und Kontamination

Bei erhöhten Temperaturen reagieren Sauerstoff und andere Spurengase in der Luft aggressiv mit der Oberfläche eines Metalls und bilden Oxide. Dies führt zu einer spröden, verfärbten Zunderschicht, die das Bauteil schwächt und seine Oberflächengüte ruiniert.

Eine Hochvakuumumgebung entfernt diese reaktiven Gase. Dies gewährleistet, dass die Materialoberfläche makellos bleibt und ihre interne Chemie unverändert ist, was für die Leistung entscheidend ist.

Verbesserung der Materialreinheit

Neben der Vermeidung von Oberflächenreaktionen kann ein Vakuum das Material selbst aktiv reinigen. Der Prozess, bekannt als Ausgasen, zieht eingeschlossene Verunreinigungen und gelöste Gase (wie Wasserstoff und Stickstoff) aus der Struktur des Metalls.

Dieser Reinigungsprozess führt zu Materialien mit überlegenen mechanischen Eigenschaften, wie erhöhter Duktilität und Ermüdungsbeständigkeit.

Ermöglichen spezialisierter Prozesse

Bestimmte Herstellungsprozesse sind nur im Vakuum möglich. Zum Beispiel verbindet das Vakuumlöten zwei Komponenten mit einem Füllmetall, das schmilzt und dazwischenfließt.

Dieser Prozess erfordert atomar saubere Oberflächen, um eine starke, nahtlose Verbindung zu bilden. Ein Vakuum bietet die perfekte Umgebung und macht korrosive chemische Flussmittel, die beim atmosphärischen Löten verwendet werden, überflüssig.

Detaillierte wichtige industrielle Anwendungen

Die Prinzipien der Reinheit und Kontrolle ermöglichen direkt die Herstellung missionskritischer Komponenten in verschiedenen Schlüsselbereichen.

Luft- und Raumfahrt und Verteidigung

Komponenten wie Turbinenschaufeln von Düsentriebwerken arbeiten unter extremem Stress und hohen Temperaturen. Die Vakuum-Wärmebehandlung stellt sicher, dass sie die erforderliche strukturelle Konsistenz und Festigkeit aufweisen, um katastrophales Versagen zu verhindern.

Der Prozess erzeugt eine helle, saubere Oberfläche, die keine nachträgliche Reinigung erfordert, wodurch die präzisen Abmessungen der aerodynamisch geformten Schaufeln erhalten bleiben.

Medizin und Gesundheitswesen

Chirurgische Instrumente und Implantate, wie Titan-Hüftgelenke oder Zahnimplantate, müssen perfekt biokompatibel sein. Jede Oberflächenkontamination oder Oxidschicht könnte vom menschlichen Körper abgestoßen werden.

Vakuumöfen erzeugen die ultrareinen, sterilen und passiven Oberflächen, die für diese Geräte notwendig sind, um sicher und effektiv im Körper zu funktionieren.

Elektronik und Halbleiter

Die Herstellung von Halbleiterwafern und anderen elektronischen Komponenten erfordert höchste Reinheit. Selbst mikroskopische Verunreinigungen können elektrische Pfade stören und eine ganze Charge von Mikrochips ruinieren.

Die Vakuumverarbeitung bietet die streng kontrollierte Umgebung, die für das Abscheiden dünner Schichten und das Glühen von Komponenten erforderlich ist, ohne leistungsbeeinträchtigende Verunreinigungen einzuführen.

Automobil und Energie

Hochleistungsgetriebe, Einspritzdüsen und Komponenten für Stromerzeugungsturbinen sind intensiver Abnutzung und hohem Druck ausgesetzt.

Vakuum-Wärmebehandlung und Aufkohlen verbessern die Oberflächenhärte und Kernfestigkeit dieser Teile, wodurch ihre Lebensdauer und Zuverlässigkeit dramatisch erhöht werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumofen-Technologie eine spezialisierte Technologie mit spezifischen betrieblichen Überlegungen.

Hohe Kosten und Komplexität

Vakuumöfen stellen im Vergleich zu Standard-Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Systeme, die ausgeklügelte Pumpen, Dichtungen und Steuerungsinstrumente erfordern.

Längere Zykluszeiten

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die Zeit, die zum Abpumpen der Kammer, zum Durchführen des thermischen Zyklus und zum Abkühlen der Charge unter Vakuum erforderlich ist, kann erheblich länger sein als bei atmosphärischen Prozessen.

Spezialisierte Wartung

Die Komponenten, die das Vakuum erzeugen und aufrechterhalten, wie Pumpen und Dichtungen, erfordern regelmäßige und spezialisierte Wartung, um sicherzustellen, dass das System den Spezifikationen entspricht und kostspielige Ausfallzeiten vermieden werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens wird ausschließlich durch die erforderlichen Endprodukteigenschaften des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialfestigkeit und Ermüdungslebensdauer liegt: Die Vakuum-Wärmebehandlung ist für missionskritische Teile wie Turbinenschaufeln oder Hochleistungsgetriebe unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, empfindlicher Komponenten ohne Flussmittel liegt: Das Vakuumlöten bietet die saubere Umgebung, die für starke, porenfreie Verbindungen in Luft- und Raumfahrt- sowie Medizinbaugruppen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit und Biokompatibilität liegt: Die Vakuumverarbeitung ist die einzige Möglichkeit, die inerten, kontaminationsfreien Oberflächen zu gewährleisten, die für medizinische Implantate und Elektronik erforderlich sind.

Letztendlich ist die Einführung der Hochvakuumtechnologie eine Verpflichtung zur Schaffung von Materialien mit Eigenschaften, die in einer Standardatmosphäre einfach nicht erreichbar sind.

Übersichtstabelle:

| Branche | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenschaufeln, Motorkomponenten | Erhöhte Festigkeit, Ermüdungsbeständigkeit, saubere Oberflächengüte |

| Medizin & Gesundheitswesen | Chirurgische Instrumente, Implantate (z. B. Titangelenke) | Biokompatibilität, Sterilität, keine Kontamination |

| Elektronik & Halbleiter | Halbleiterwafer, Dünnschichten | Hohe Reinheit, keine Verunreinigungen, zuverlässige Leistung |

| Automobil & Energie | Getriebe, Einspritzdüsen, Turbinenteile | Erhöhte Härte, Haltbarkeit, verlängerte Lebensdauer |

Bereit, Ihre Materialverarbeitung mit Hochvakuumlösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen in der Luft- und Raumfahrt, Medizin, Elektronik und mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen, kontaminationsfreien Öfen die Leistung Ihrer Komponenten verbessern und Innovationen in Ihrer Branche vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung