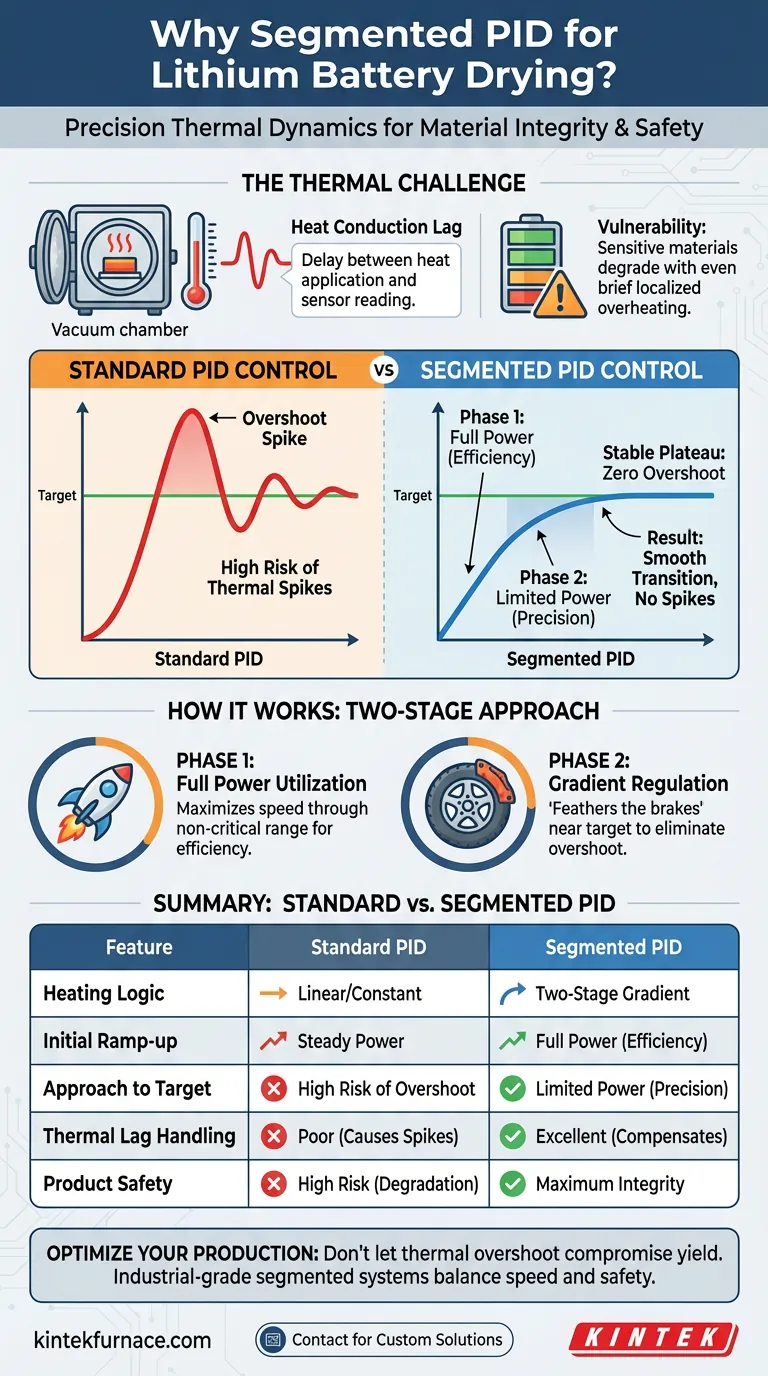

Ein segmentiertes PID-Regelsystem ist zwingend erforderlich, um die kritische thermische Dynamik bei der Trocknung von Lithiumbatterien zu steuern, ohne diese zu beschädigen. Es arbeitet durch präzise Regelung des Heizleistungsgradienten, indem es die volle Leistung für den anfänglichen Hochlauf nutzt und dann automatisch auf begrenzte Leistung umschaltet, wenn sich die Temperatur ihrem Ziel nähert. Dieser zweistufige Ansatz wirkt der Wärmeleitungsverzögerung entgegen und verhindert Temperaturschwankungen, die empfindliche Batteriechemikalien zerstören.

Die Kernfunktion dieses Systems besteht darin, die Aufheizgeschwindigkeit von der thermischen Präzision zu entkoppeln. Durch Drosselung der Leistung, bevor das Ziel erreicht ist, wird ein Überschwingen der Temperatur vermieden, wodurch sichergestellt wird, dass die Batteriematerialien effizient getrocknet werden, ohne schädlicher lokaler Überhitzung ausgesetzt zu sein.

Die thermische Herausforderung bei der Vakuumtrocknung

Verständnis der Wärmeleitungsverzögerung

Bei einem Vakuumtrocknungsprozess gibt es eine physikalische Verzögerung zwischen dem Anlegen von Wärme und der Registrierung der Änderung durch den Temperatursensor.

Dieses Phänomen, bekannt als Wärmeleitungsverzögerung, macht Standardregelsysteme riskant. Bis ein Standardregler erkennt, dass die Zieltemperatur erreicht ist, bewirkt die Restwärme im Heizelement, dass die Temperatur weiter ansteigt.

Die Anfälligkeit von Lithiummaterialien

Lithiumbatteriekomponenten sind sehr empfindlich gegenüber thermischer Belastung.

Selbst kurze Perioden lokaler Überhitzung können die Materialien abbauen. Dies beeinträchtigt die Leistung und Sicherheit der Batterie, noch bevor sie das Werk verlässt.

Wie segmentierte PID das Problem löst

Phase 1: Volle Leistungsausnutzung

Während der Anfangsphase des Zyklus liefert das industrielle System volle Leistung.

Dies ist für die Effizienz unerlässlich. Es treibt die Temperatur schnell durch den sicheren, nicht kritischen Bereich, um die Gesamtzykluszeit zu minimieren.

Phase 2: Gradientenregelung

Wenn sich die Temperatur dem spezifischen Sollwert nähert, schaltet das System auf begrenzte Leistung um.

Dies wirkt effektiv wie ein "Abbremsen" des Heizprozesses. Es reduziert die Energiezufuhr, um sie an die thermische Trägheit des Systems anzupassen.

Ergebnis: Der reibungslose Übergang

Diese Segmentierung gewährleistet einen reibungslosen Übergang in den konstanten Temperaturzustand.

Anstatt um das Ziel zu oszillieren (Überschwingen und Unterschwingen), erzeugt die Temperatur ein stabiles Plateau. Diese Stabilität ist erforderlich, um die Batterie effektiv und ohne thermische Spitzen zu trocknen.

Betriebliche Überlegungen

Abwägung von Geschwindigkeit und Sicherheit

Der Hauptkompromiss bei diesem Ansatz ist die Beziehung zwischen Aufheizgeschwindigkeit und Schutz.

Während es theoretisch schneller sein könnte, ein System bis zur letzten Sekunde mit voller Leistung zu betreiben, macht das Risiko des Überschwingens dies für Lithiumbatterien unmöglich. Der segmentierte Ansatz opfert am Ende einen Bruchteil der Aufheizgeschwindigkeit, um eine Beschädigung des Produkts zu garantieren.

Die Notwendigkeit industrieller Logik

Nicht alle PID-Regler können diese Segmentierung effektiv handhaben.

Standardregler reagieren oft linear. Ein industrielles segmentiertes System ist erforderlich, um verschiedene Leistungsabgabezonen basierend auf der spezifischen Nähe zur Zieltemperatur zu definieren.

Die richtige Wahl für Ihren Prozess treffen

Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt:

- Verlassen Sie sich auf die "Phase 1"-Fähigkeit des Systems, um die Heizgeschwindigkeit im anfänglichen, nicht kritischen Temperaturbereich zu maximieren.

Wenn Ihr Hauptaugenmerk auf Produktausbeute und Sicherheit liegt:

- Priorisieren Sie die Kalibrierung der "Phase 2"-Leistungsbegrenzung, um sicherzustellen, dass der Übergang zur konstanten Temperatur vollständig flach und ohne Überschwingen erfolgt.

Eine präzise thermische Regelung ist nicht nur ein Effizienzwerkzeug; sie ist eine grundlegende Voraussetzung für die Wahrung der Integrität von Lithiumbatteriematerialien.

Zusammenfassungstabelle:

| Merkmal | Standard-PID-Regelung | Segmentierte PID-Regelung |

|---|---|---|

| Heizlogik | Linear/Konstant | Zweistufiger Gradient |

| Anfänglicher Hochlauf | Konstante Leistung | Volle Leistung (Effizienz) |

| Annäherung an das Ziel | Hohes Risiko des Überschwingens | Begrenzte Leistung (Präzision) |

| Handhabung thermischer Verzögerung | Schlecht - Verursacht Spitzen | Ausgezeichnet - Kompensiert Trägheit |

| Produktsicherheit | Hohes Risiko des Abbaus | Maximale Materialintegrität |

Optimieren Sie Ihre Batterieproduktion mit KINTEK

Lassen Sie nicht zu, dass thermisches Überschwingen Ihre Produktausbeute beeinträchtigt. Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Lithium-Ionen-Forschungs- oder Produktionsanforderungen anpassbar sind. Unsere fortschrittlichen thermischen Lösungen sind darauf ausgelegt, die empfindlichsten Materialien mit industrieller Präzision zu handhaben.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen mit unserem Ingenieurteam zu besprechen!

Visuelle Anleitung

Referenzen

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum ist ein Vakuumofen im Prozessablauf zur Herstellung von Kohlenstoff-Nanosphären notwendig? Hohe Reinheit & Dispersion sichern

- Warum ist eine VakUumUmfeld bei der Verwendung eines Spark Plasma Sintering (SPS)-Ofens für Ti64-Si3N4-ZrO2 unerlässlich? Optimale Dichte & Reinheit erzielen

- Welche Sicherheitsvorteile bieten Vakuumöfen? inhärent sicherere Hochtemperaturverarbeitung

- Was ist die Kernfunktion eines vertikalen Vakuumofens beim Recycling von Magnesiumlegierungsabfällen? Magnesium durch Vakuumsublimation reinigen

- Wie verhindert ein Vakuum-Wärmebehandlungsofen Kontaminationen? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Welche kritische Umgebung bietet ein Vakuum-Kohlenstoffrohr-Ofen für das Vakuum-Sintern ohne Druck von YAG-transparenten Keramiken? Erzielung optischer Klarheit durch Hochvakuum und Ultrahohe Temperaturen

- Was sind die gängigen Anwendungen von Graphit in Vakuumöfen? Unerlässlich für Hochtemperaturleistung

- Welche Vorteile bieten Vakuum-Wärmebehandlungsöfen insgesamt? Erzielung überragender Materialreinheit und -leistung