Bei der Materialbearbeitung bestehen die Kernvorteile eines Vakuum-Wärmebehandlungsofens in der vollständigen Verhinderung von Oberflächenreaktionen, einer außergewöhnlich sauberen Verarbeitungsumgebung und einer beispiellosen Temperaturkontrolle. Diese Technologie ermöglicht die Herstellung von Materialien mit überragenden, hochkonsistenten Eigenschaften, die mit herkömmlichen atmosphärischen Heizmethoden oft nicht zu erreichen sind.

Der wahre Wert der Vakuum-Wärmebehandlung liegt nicht nur in der Vermeidung von Verunreinigungen; es geht darum, eine ultrareine, stabile Umgebung zu schaffen, die überragende Materialeigenschaften und eine Prozesswiederholbarkeit ermöglicht, die mit Öfen, die in Luft betrieben werden, unerreichbar ist.

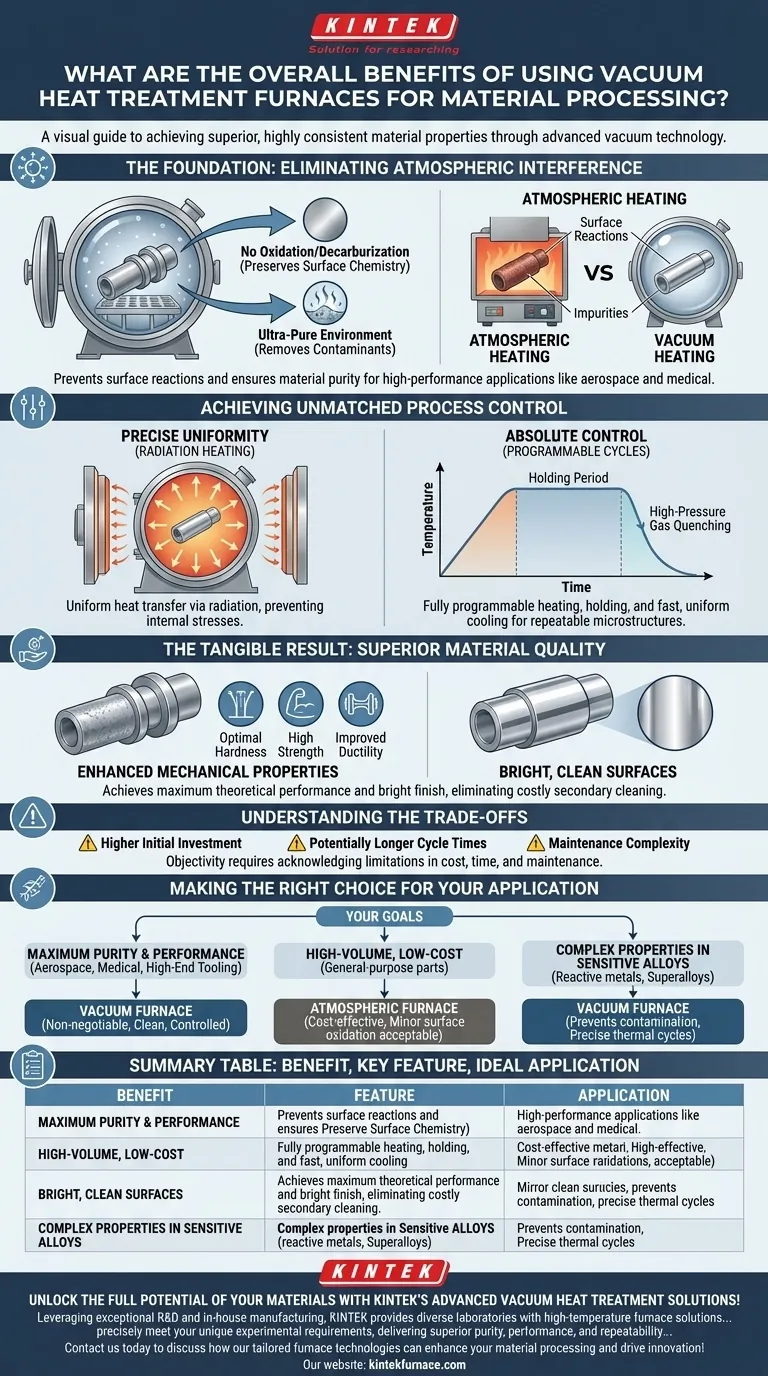

Die Grundlage: Beseitigung atmosphärischer Störungen

Das entscheidende Merkmal eines Vakuumofens ist die Entfernung der Atmosphäre. Dieser einzelne Akt löst Probleme, die dem Erhitzen von Materialien in Anwesenheit von Luft innewohnen.

Verhinderung von Oxidation und Entkohlung

Wenn Metalle an der Luft erhitzt werden, reagiert der Sauerstoff mit der Oberfläche und bildet eine Oxidschicht oder Zunder. Diese Oxidation kann die Abmessungen eines Teils verändern und seine Oberfläche schwächen.

Ähnlich können reaktive Gase Kohlenstoffatome von der Stahloberfläche abziehen, ein Prozess, der als Entkohlung bezeichnet wird. Dies erweicht den Stahl und beeinträchtigt seine beabsichtigte Härte und Verschleißfestigkeit. Eine Vakuumumgebung erhält durch die Entfernung dieser reaktiven Gase die ursprüngliche Oberflächenchemie des Materials.

Sicherstellung der Materialreinheit

Ein Vakuum ist die ultimative saubere Umgebung. Es entfernt nicht nur reaktive Gase, sondern verdampft und extrahiert auch Oberflächenverunreinigungen wie Öle oder Reinigungsflüssigkeiten früh im Heizzyklus.

Dieses Maß an Sauberkeit ist entscheidend für Hochleistungsanwendungen in der Luft- und Raumfahrt, Medizin und Elektronik, wo selbst mikroskopische Verunreinigungen zum Versagen einer Komponente führen können.

Erzielung unübertroffener Prozesskontrolle

Das Entfernen der Atmosphäre verändert grundlegend die Art und Weise, wie Wärme gehandhabt wird, und ermöglicht ein Maß an Präzision, das die moderne Materialwissenschaft definiert.

Präzise Temperaturgleichmäßigkeit

In einem konventionellen Ofen wird Wärme durch Luftströmungen (Konvektion) ungleichmäßig übertragen. Im Vakuum wird Wärme hauptsächlich durch Strahlung übertragen, die weitaus gleichmäßiger ist.

Dies stellt sicher, dass das gesamte Werkstück, unabhängig von seiner Komplexität, gleichzeitig die Zieltemperatur erreicht, wodurch innere Spannungen und inkonsistente Eigenschaften verhindert werden.

Absolute Kontrolle über Erhitzen und Abkühlen

Vakuumöfen ermöglichen vollständig programmierbare Heiz- und Kühlzyklen. Bediener können die Aufheizgeschwindigkeit, Haltezeiten und Abschreckraten präzise steuern.

Die Hochdruckgasabschreckung, bei der inertes Gas schnell zur Kühlung des Teils eingeleitet wird, ermöglicht eine schnelle, gleichmäßige Kühlung ohne die Verzugsrisiken, die mit der Flüssigkeitsabschreckung verbunden sind. Diese Kontrolle ist entscheidend für die Erzielung spezifischer, reproduzierbarer Mikrostrukturen und Materialeigenschaften.

Das greifbare Ergebnis: Überlegene Materialqualität

Die überlegene Umgebung und Kontrolle eines Vakuumofens führen direkt zu einem qualitativ hochwertigeren Endprodukt.

Verbesserte mechanische Eigenschaften

Durch die Verhinderung von Oberflächenfehlern und die Ermöglichung präziser thermischer Zyklen erreicht das Material bei der Vakuumbehandlung seine maximale theoretische Leistung. Dies bedeutet optimale Härte, Festigkeit und Duktilität ohne die Kompromisse der atmosphärischen Verarbeitung.

Helle, saubere Oberflächen

Teile kommen aus einem Vakuumofen mit einer hellen, sauberen und oft glänzenden Oberfläche. Da keine Oxide entstehen, kann ein Vakuumofen den Bedarf an kostspieligen und zeitaufwändigen sekundären Reinigungsprozessen wie Sandstrahlen oder Säurebeizen eliminieren.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Vakuumofen-Technologie keine Universallösung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Höhere Anfangsinvestition

Vakuumöfen und ihre zugehörigen Pumpsysteme stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine deutlich höhere Kapitalinvestition dar.

Potenziell längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf ein tiefes Vakuumniveau kann die gesamte Behandlungszeit erheblich verlängern, was sich auf den Durchsatz bei der Großserienfertigung auswirken kann.

Wartungskomplexität

Vakuumsysteme, einschließlich Pumpen, Dichtungen und Instrumentierung, erfordern spezielles Wissen für routinemäßige Wartung und Fehlerbehebung, was den Betriebsaufwand erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungstechnologie hängt vollständig von Ihrem Material, Ihren Leistungsanforderungen und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Für missionskritische Komponenten in der Luft- und Raumfahrt, Medizin oder hochwertigen Werkzeugen ist die saubere, kontrollierte Umgebung eines Vakuumofens unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf großvolumiger, kostengünstiger Verarbeitung liegt: Für allgemeine Teile, bei denen eine geringe Oberflächenoxidation akzeptabel ist, ist ein herkömmlicher atmosphärischer Ofen oft die kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung komplexer Eigenschaften in empfindlichen Legierungen liegt: Für reaktive Metalle wie Titan oder fortgeschrittene Superlegierungen ist ein Vakuumofen der einzige Weg, um Kontaminationen zu vermeiden und die erforderlichen präzisen thermischen Zyklen durchzuführen.

Letztendlich ist die Investition in einen Vakuumofen eine strategische Entscheidung, um Materialintegrität und Prozesswiederholbarkeit über alles andere zu priorisieren.

Übersichtstabelle:

| Vorteil | Hauptmerkmal | Ideale Anwendung |

|---|---|---|

| Verhinderung von Oberflächenreaktionen | Beseitigt Oxidation und Entkohlung | Luft- und Raumfahrt, Medizin, Elektronik |

| Saubere Verarbeitungsumgebung | Entfernt Verunreinigungen für hohe Reinheit | Kritische Komponenten, die keine Verunreinigungen erfordern |

| Präzise Temperaturkontrolle | Gleichmäßiges Erhitzen durch Strahlung, programmierbare Zyklen | Empfindliche Legierungen wie Titan und Superlegierungen |

| Verbesserte mechanische Eigenschaften | Optimale Härte, Festigkeit und Duktilität | Hochleistungswerkzeuge und -teile |

| Helle, saubere Oberflächen | Keine sekundäre Reinigung erforderlich, kostensparend | Anwendungen, bei denen die Oberflächengüte entscheidend ist |

Erschließen Sie das volle Potenzial Ihrer Materialien mit KINTEKs fortschrittlichen Vakuum-Wärmebehandlungslösungen!

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen, darunter Vakuum- und Atmosphäreöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systeme. Unsere starke Tiefanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überragende Reinheit, Leistung und Wiederholbarkeit für Branchen wie die Luft- und Raumfahrt und Medizin liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofentechnologien Ihre Materialverarbeitung verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit