Im Kern sind Vakuumöfen inhärent sicherer als herkömmliche Hochtemperaturöfen, da ihre grundlegenden Betriebsverfahren die Hauptgefahren der Wärmebehandlung eliminieren: Explosionen und Feuer. Durch die Beseitigung von atmosphärischem Druck und Sauerstoff neutralisiert die Vakuumumgebung die Bedingungen, die für diese katastrophalen Ausfälle erforderlich sind, und schafft so einen fundamental kontrollierteren und sichereren Prozess.

Der zentrale Sicherheitsvorteil eines Vakuumofens ist keine hinzugefügte Funktion, sondern ein Ergebnis seiner Grundkonstruktion. Der Betrieb bei Unterdruck macht druckbedingte Explosionen unmöglich, und das nahezu Fehlen von Sauerstoff beseitigt den Brennstoff für Brände und unkontrollierte Oxidation.

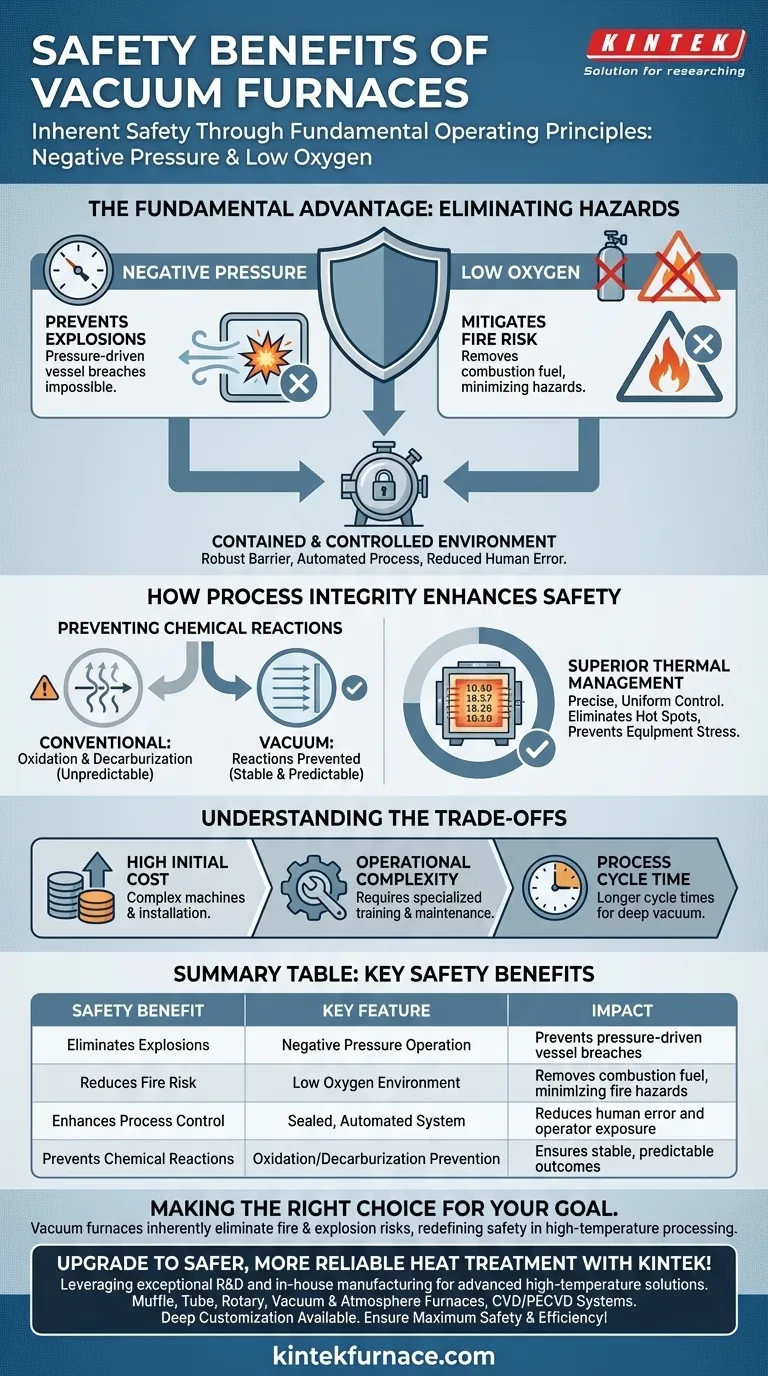

Der grundlegende Sicherheitsvorteil: Eliminierung von Brennstoff und Druck

Die Sicherheit eines Vakuumofens ergibt sich aus seiner einzigartigen, kontrollierten Umgebung. Im Gegensatz zu atmosphärischen Öfen, die flüchtige Bedingungen bewältigen müssen, beseitigt ein Vakuumofen diese einfach.

Unterdruck verhindert Explosionen

Herkömmliche Öfen arbeiten oft bei Überdruck, was bei übermäßigem Druckaufbau ein inhärentes Risiko eines Behälterbruchs oder einer Explosion birgt.

Vakuumöfen arbeiten bei Unterdruck, was bedeutet, dass der Druck im Behälter niedriger ist als der atmosphärische Druck außerhalb. Diese physikalische Realität macht eine druckgetriebene Explosion unmöglich.

Geringer Sauerstoffgehalt mindert Brandgefahr

Das Feuerdreieck benötigt drei Komponenten: Hitze, Brennstoff und Sauerstoff. Hochtemperaturöfen liefern reichlich Hitze, und das Werkstück selbst kann als Brennstoff dienen.

Ein Vakuumofen arbeitet, indem er fast den gesamten Sauerstoff aus der Kammer entfernt. Durch die Eliminierung dieser kritischen Komponente wird die Verbrennung und das Risiko eines Flächenbrandes praktisch ausgeschlossen.

Eine eingeschlossene und kontrollierte Umgebung

Die versiegelte Natur des Vakuumofenbehälters bietet eine robuste Barriere zwischen dem Bediener und der extremen Hitze im Inneren.

Darüber hinaus sind moderne Vakuumöfen hochgradig automatisiert. Computergesteuerte Zyklen verwalten den gesamten Prozess ohne manuelle Eingriffe, wodurch das Potenzial für menschliches Versagen und die Gefährdung des Bedienpersonals erheblich reduziert wird.

Wie Prozessintegrität die Sicherheit erhöht

Die Vorteile, die die Materialqualität in einem Vakuumofen verbessern, sind direkt mit einer verbesserten Betriebssicherheit verbunden. Ein vorhersehbarer Prozess ist ein sicherer Prozess.

Verhinderung unerwünschter chemischer Reaktionen

In einem herkömmlichen Ofen verursacht das Vorhandensein von Sauerstoff bei hohen Temperaturen Oxidation (Zunderbildung) und Carburierungsentzug, was das Werkstück beeinträchtigt.

Diese Reaktionen können manchmal unvorhersehbar sein, insbesondere bei reaktiven Metallen wie Titan oder Molybdän. Ein Vakuumofen verhindert diese Reaktionen und gewährleistet eine saubere Oberflächengüte und, was noch wichtiger ist, einen stabilen und vorhersagbaren chemischen Prozess.

Überlegenes Wärmemanagement

Die Vakuumumgebung ermöglicht eine extrem präzise und gleichmäßige Temperaturregelung. Dies eliminiert Hotspots, die das Teil beschädigen oder thermische Spannungen innerhalb der Ofenausrüstung selbst erzeugen könnten.

Diese Kontrolle stellt sicher, dass der Prozess innerhalb seiner vorgesehenen Parameter bleibt und unerwartete Ereignisse, die die Sicherheit oder die Integrität der Ausrüstung beeinträchtigen könnten, verhindert werden.

Abwägungen verstehen

Obwohl Vakuumöfen außergewöhnlich sicher sind, sind sie nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Ihre Vorteile müssen gegen praktische Überlegungen abgewogen werden.

Hohe Anschaffungskosten

Die Haupthürde für die Einführung der Vakuumofentechnologie sind die Kosten. Dies sind komplexe Maschinen, und ihr Kaufpreis und ihre Installation sind erheblich höher als bei den meisten herkömmlichen atmosphärischen Öfen.

Betriebliche Komplexität

Obwohl die Zyklen automatisiert sind, sind die Systeme selbst hochentwickelt. Der ordnungsgemäße Betrieb und insbesondere die Wartung erfordern spezielle Schulungen und Kenntnisse für die Verwaltung der Vakuumpumpen, Dichtungen und Steuerungssysteme.

Prozesszykluszeit

Das Erreichen eines Hochvakuums kann zeitaufwändig sein und im Vergleich zu einigen atmosphärischen Prozessen zu längeren Gesamtzykluszeiten führen. Dies ist ein entscheidender Faktor für Produktionsumgebungen mit hohem Volumen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für die Verwendung eines Vakuumofens sollte von Ihrem spezifischen Material, Ihren Prozessanforderungen und Ihren Sicherheitsprioritäten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Personal- und Anlagensicherheit liegt: Ein Vakuumofen ist die definitive Wahl, da seine Konstruktion die Risiken von Feuer und Explosion inhärent eliminiert.

- Wenn Sie hochreaktive oder hochwertige Materialien verarbeiten: Ein Vakuumofen ist unerlässlich, um Kontaminationen zu verhindern und die Integrität und Qualität des Endprodukts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von einfachen, nicht reaktiven Teilen mit knappem Budget liegt: Ein herkömmlicher atmosphärischer Ofen kann ausreichend sein, er erfordert jedoch strenge Sicherheitsprotokolle, um seine inhärenten Gefahren zu beherrschen.

Durch die grundlegende Entfernung von Druck und Sauerstoff aus dem Prozess verwaltet ein Vakuumofen das Risiko nicht nur – er definiert die Art der Sicherheit in der Hochtemperaturverarbeitung neu.

Zusammenfassungstabelle:

| Sicherheitsvorteil | Schlüsselmerkmal | Auswirkung |

|---|---|---|

| Eliminiert Explosionen | Betrieb mit Unterdruck | Verhindert druckbedingte Behälterbrüche |

| Reduziert Brandgefahr | Sauerstoffarme Umgebung | Entfernt Brennstoff, minimiert Brandgefahren |

| Verbessert die Prozesskontrolle | Abgedichtetes, automatisiertes System | Reduziert menschliches Versagen und Gefährdung des Bedieners |

| Verhindert chemische Reaktionen | Verhinderung von Oxidation und Carburierungsentzug | Gewährleistet stabile, vorhersagbare Ergebnisse |

Rüsten Sie auf eine sicherere, zuverlässigere Wärmebehandlung mit KINTEK um! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf vielfältige Laboratorien zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Fähigkeiten zur Tiefenanpassung unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Gewährleisten Sie maximale Sicherheit und Effizienz in Ihren Prozessen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen