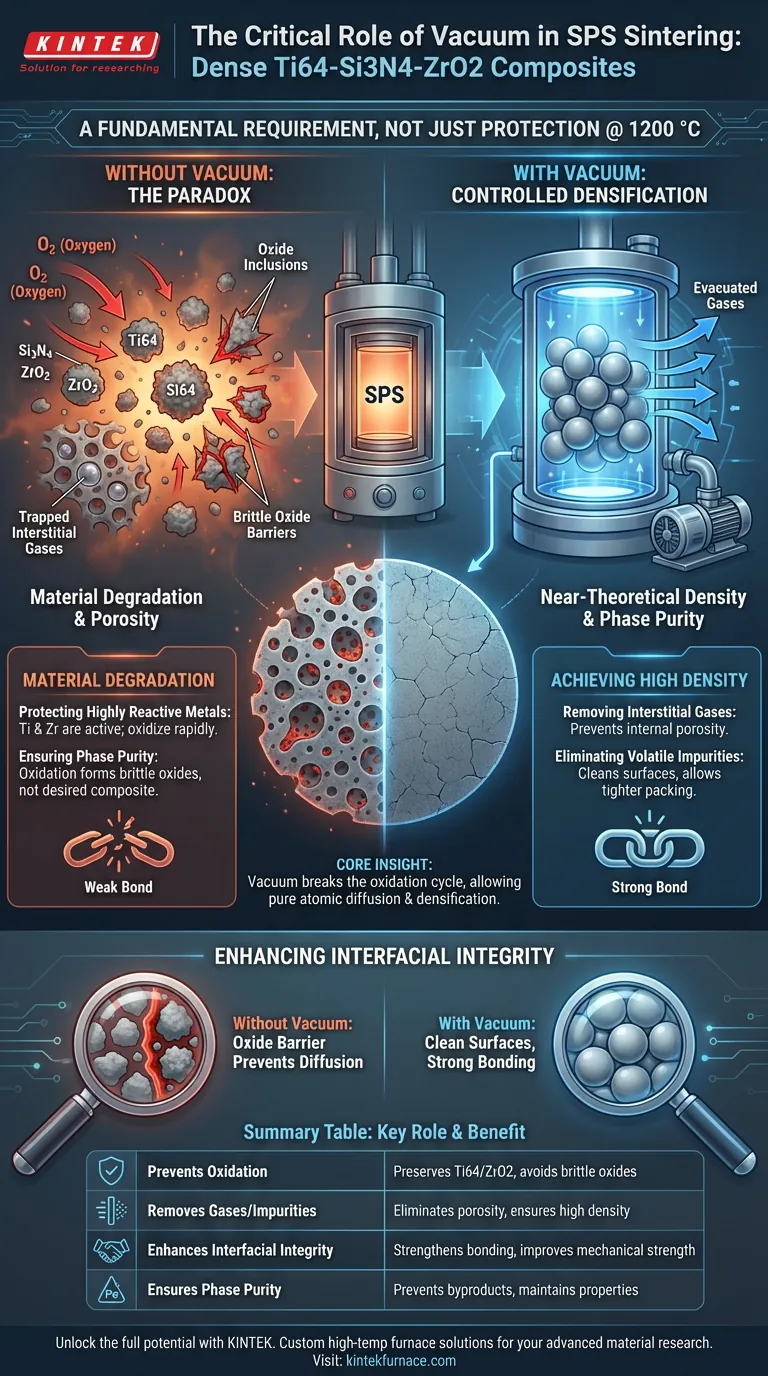

Das VakUumUmfeld in einem Spark Plasma Sintering (SPS)-Ofen ist nicht nur eine Schutzmaßnahme; es ist eine grundlegende Voraussetzung für die Verarbeitung reaktiver Verbundwerkstoffe wie Ti64-Si3N4-ZrO2.

Bei der erforderlichen Sintertemperatur von 1200 °C erfüllt das VakUum zwei kritische Funktionen: Es entfernt aktiv interstitielle Gase und flüchtige Verunreinigungen, die Porosität verursachen, und es verhindert die Oxidation der hochreaktiven Titanlegierung. Diese doppelte Wirkung ist der einzige Weg, um sicherzustellen, dass das Material eine nahezu theoretische Dichte erreicht und die erforderliche Phasentreinheit beibehält.

Kern Erkenntnis Die Verarbeitung von Titan- und Zirkonium-basierten Verbundwerkstoffen ohne VakUum schafft ein Paradoxon: Die zum Sintern des Materials erforderliche Wärme ist auch ausreichend, um es durch Oxidation zu zerstören. Ein VakUumUmfeld durchbricht diesen Kreislauf, indem es gasförmige Barrieren und chemische Verunreinigungen entfernt, um eine reine, ungehinderte atomare Diffusion und Verdichtung zu ermöglichen.

Verhinderung von Materialabbau

Die Anwesenheit von Sauerstoff während des Hochtemperatursinterns von Ti64-Si3N4-ZrO2 führt zu sofortigen und nachteiligen chemischen Veränderungen.

Schutz hochreaktiver Metalle

Titan (in Ti64) und Zirkonium (in ZrO2) sind aktive Metalle mit einer starken Affinität zu Sauerstoff. Bei 1200 °C führen selbst Spuren von Sauerstoff dazu, dass diese Elemente schnell oxidieren. Das VakUumUmfeld isoliert die Pulvermischung effektiv und bewahrt die metallischen und keramischen Phasen in ihrem beabsichtigten Zustand.

Sicherstellung der Phasentreinheit

Wenn Oxidation auftritt, bildet das Material spröde Oxid-Einschlüsse anstelle der gewünschten Verbundstruktur. Die Aufrechterhaltung eines VakUums gewährleistet die Phasentreinheit, was bedeutet, dass das Endprodukt nur aus den beabsichtigten Ti64-, Si3N4- und ZrO2-Komponenten besteht, ohne unerwünschte Reaktionsnebenprodukte, die die Leistung beeinträchtigen.

Mechanismen zur Erzielung hoher Dichte

Um einen dichten Verbundwerkstoff herzustellen, müssen feste Partikel vollständig miteinander verschmelzen. Eingeschlossene Gase im Pulverbett wirken als physische Barrieren für diesen Prozess.

Entfernung interstitieller Gase

Rohe Pulver enthalten naturgemäß Lücken, die mit Luft (interstitielle Gase) gefüllt sind. Das VakUumSystem saugt diese Gase vor und während des Heizprozesses ab. Diese Entfernung ist unerlässlich, um Gas-Einschlüsse zu verhindern, die andernfalls zu interner Porosität und einer schwächeren Endstruktur führen würden.

Beseitigung flüchtiger Verunreinigungen

Rohe Materialien enthalten oft Oberflächenkontaminationen oder flüchtige Verunreinigungen. Unter VakUumUmfeld verdampfen diese Verunreinigungen und werden aus der Kammer evakuiert. Dieser Reinigungsschritt reinigt die Partikeloberflächen, was eine dichtere Packung und eine höhere Enddichte ermöglicht.

Verbesserung der Grenzflächenintegrität

Die mechanische Festigkeit eines Verbundwerkstoffs hängt davon ab, wie gut die verschiedenen Materialien (Metall und Keramik) an ihrer Grenzfläche miteinander verbunden sind.

Entfernung von Oxid-Barrieren

Oxidfilme auf Partikeloberflächen wirken als Barriere für die atomare Diffusion. Indem die Bildung oder das Wachstum dieser Filme verhindert wird, ermöglicht das VakUum den Atomen, sich frei zwischen der Ti64-Matrix und den keramischen Verstärkungen (Si3N4 und ZrO2) zu bewegen.

Stärkung der Bindung

Saubere Oberflächen führen zu hochwertigen Grenzflächenbindungen. Wenn sich der "Sinterhals" zwischen den Partikeln ohne störende Oxidschicht bildet, ist die Bindung stärker und gleichmäßiger. Dieser direkte Kontakt ist entscheidend für die effektive Übertragung von Spannungen im Verbundwerkstoff.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl VakUum unerlässlich ist, muss es mit anderen Prozessparametern in Einklang gebracht werden, um den Erfolg sicherzustellen.

Fehlinterpretation von VakUumNiveaus

Ein "Standard"-VakUum reicht möglicherweise nicht für hochreaktive Metalle wie Titan oder Zirkonium aus. Sie müssen sicherstellen, dass das VakUumNiveau ausreicht, um den Partialdruck von Sauerstoff unter den Schwellenwert zu senken, der für die Oxidation bei 1200 °C erforderlich ist.

Ignorieren des Dampfdrucks

Obwohl das Ziel die Entfernung von Verunreinigungen ist, können extrem hohe VakUums bei hohen Temperaturen theoretisch zur Sublimation von Legierungselementen führen, wenn deren Dampfdrücke hoch sind. Für Ti64-Si3N4-ZrO2 bei 1200 °C besteht jedoch das Hauptrisiko weiterhin in Oxidation und Gas-Einschlüssen, was das VakUum unverzichtbar macht.

Die richtige Wahl für Ihr Ziel treffen

Die Rolle des VakUums beeinflusst verschiedene Aspekte des Endmaterials. Passen Sie Ihren Fokus an Ihre spezifischen Leistungsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Fähigkeit des VakUums, die Bildung von Oxiden zu verhindern, da spröde Oxide an der Grenzfläche die Hauptursache für vorzeitigen Bruch sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Konzentrieren Sie sich auf die Fähigkeit des VakUums, interstitielle Gase während der anfänglichen Heizphasen abzusaugen, um die Porenbildung zu verhindern.

Ein VakUumUmfeld verwandelt den Sinterprozess von einem Kampf gegen Kontamination in eine kontrollierte Umgebung für präzises Mikrostruktur-Engineering.

Zusammenfassungstabelle:

| Schlüsselrolle des VakUums | Vorteil für Ti64-Si3N4-ZrO2-Verbundwerkstoffe |

|---|---|

| Verhindert Oxidation reaktiver Metalle | Bewahrt Ti64/ZrO2-Phasen, vermeidet spröde Oxide |

| Entfernt interstitielle Gase & flüchtige Verunreinigungen | Eliminiert Porosität, gewährleistet hohe Dichte |

| Verbessert Grenzflächenintegrität | Stärkt Bindung, verbessert mechanische Festigkeit |

| Gewährleistet Phasentreinheit | Verhindert unerwünschte Reaktionsnebenprodukte, erhält Materialeigenschaften |

Entfesseln Sie das volle Potenzial Ihrer Forschung und Produktion fortschrittlicher Materialien. Wenn Ihre Anwendungen die höchsten Standards für Dichte, Reinheit und mechanische Festigkeit bei Verbundwerkstoffen wie Ti64-Si3N4-ZrO2 erfordern, verfügt KINTEK über das Fachwissen und die Ausrüstung, die Sie benötigen. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, VakUum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für Ihre individuellen Bedürfnisse anpassbar sind. Kompromittieren Sie nicht die Integrität Ihres Materials – kontaktieren Sie noch heute die Spezialisten von KINTEK, um Ihre spezifischen SPS- oder Hochtemperatur-Ofenanforderungen zu besprechen und unvergleichliche Ergebnisse zu erzielen.

Visuelle Anleitung

Referenzen

- Anthony O. Ogunmefun, Kibambe Ngeleshi. Densification, microstructure, and nanomechanical evaluation of pulsed electric sintered zirconia-silicon nitride reinforced Ti-6Al-4 V alloy. DOI: 10.1007/s00170-023-12873-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verarbeitung von gemischten TiB2-SiC-Schlämmen? Materialintegrität schützen

- Was ist die Bedeutung des Vakuumtrocknungsprozesses für ultrafeines Hartmetall? Pulverreinheit & Qualität erhalten

- Welche Arten von Materialien und Prozessen können maßgeschneiderte Vakuumöfen anpassen? Vielseitige Lösungen für Metalle, Keramik und mehr

- Wofür werden Graphit-Tiegelöfen (Retorten) in Vakuumöfen verwendet? Ein Leitfaden zur Hochtemperaturverarbeitung

- Wie verhält sich das Vakuumpumpsystem in Bezug auf die Evakuierungszeiten? Erzielen Sie eine schnellere Evakuierung für Ihr Labor

- Warum ist eine Vakuumdestillationsapparatur im Kroll-Verfahren notwendig? Erzielung von Reinheit bei der Zirkoniumschwammherstellung

- Wie wird in einer Vakuumkammerofen abgekühlt? Beherrschen Sie das schnelle Gasabschrecken und die langsame strahlende Abkühlung

- Warum wird ein hochreines Quarzrohr zum Vakuumversiegeln von NbTaTiV-Legierungen verwendet? Gewährleistung der Reinheit und Verhinderung von Versprödung