Im Wesentlichen schafft das Vakuum in einem Löt-Ofen eine makellose, hochkontrollierte Umgebung, die auf andere Weise nicht erreicht werden kann. Diese aktive Entfernung von Gasen verhindert Oxidation, reinigt die Grundwerkstoffe, indem eingeschlossene Verunreinigungen herausgezogen werden, und fördert den idealen Fluss des Löt-Füllmetalls, was zu außergewöhnlich starken und zuverlässigen Verbindungen führt.

Der grundlegende Zweck des Vakuums besteht nicht nur darin, Luft zu entfernen, sondern die absolute Kontrolle über die Lötumgebung zu erlangen. Diese Kontrolle ermöglicht es Ihnen, unsichtbare Verunreinigungen und chemische Reaktionen zu eliminieren, welche die Verbindungsintegrität beeinträchtigen, und gewährleistet ein Maß an Qualität und Wiederholbarkeit, das für Hochleistungsanwendungen entscheidend ist.

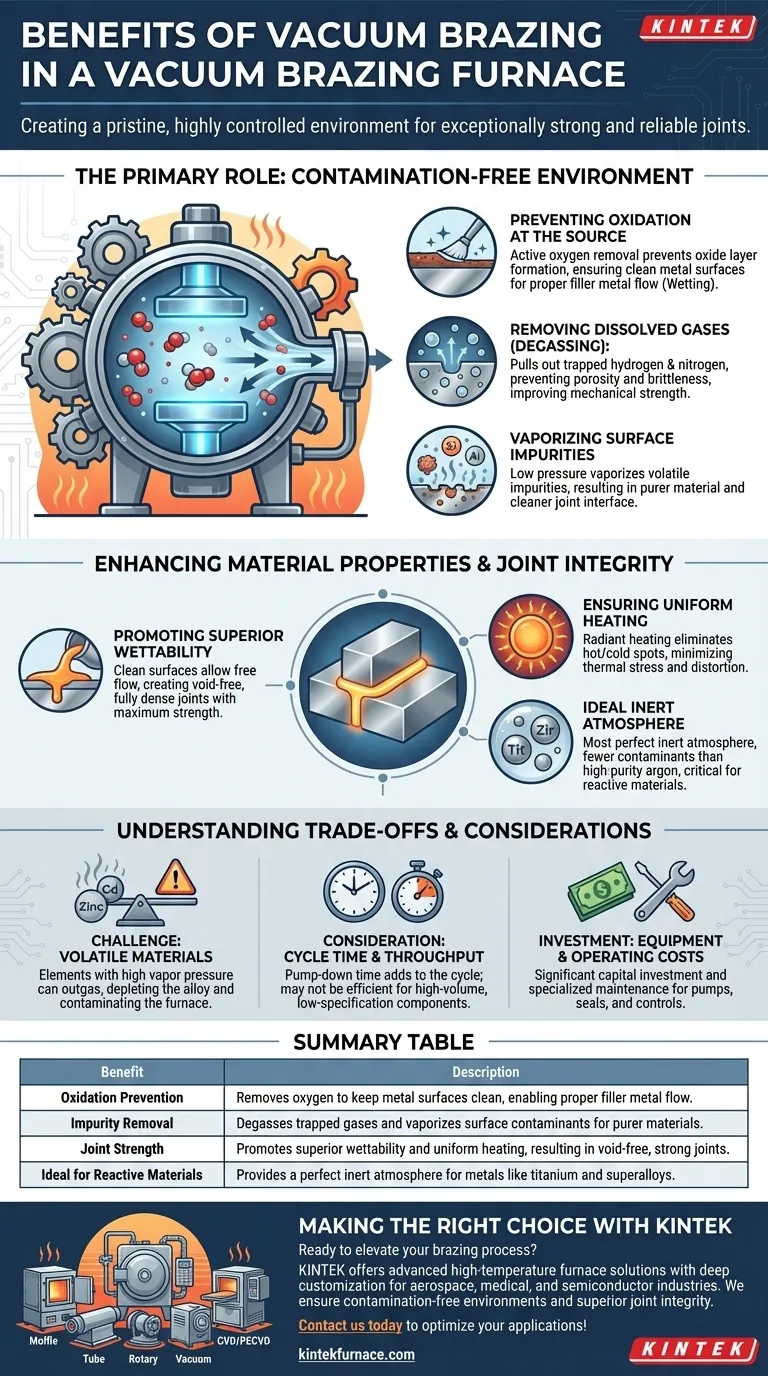

Die Hauptaufgabe: Schaffung einer kontaminationsfreien Umgebung

Der bedeutendste Vorteil eines Vakuumofens ist seine Fähigkeit, einen chemisch reinen Arbeitsbereich zu konstruieren. Dies ist nicht nur eine passive „inerte“ Atmosphäre, sondern ein aktiver Reinigungsprozess.

Verhinderung der Oxidation an der Quelle

Sauerstoff ist der Hauptfeind einer starken Lötverbindung. Schon Spuren davon reagieren mit heißen Metalloberflächen und bilden Oxide.

Diese Oxidschichten wirken als Barriere und verhindern, dass das geschmolzene Füllmetall ordnungsgemäß an den Grundwerkstoffen haftet und darüber fließt – ein Prozess, der als Benetzung bezeichnet wird. Ein Vakuum entfernt den Sauerstoff physisch und stellt sicher, dass die Metalloberflächen perfekt sauber bleiben.

Entfernung gelöster Gase (Entgasung)

Metalle enthalten von Natur aus gelöste Gase wie Wasserstoff und Stickstoff, die in ihrer Struktur eingeschlossen sind. Unter den Niederdruckbedingungen eines Vakuums werden diese Gase aus dem Material herausgezogen.

Dieser Entgasungseffekt ist entscheidend, da er Porosität und Sprödigkeit in der endgültigen Verbindung verhindert und deren mechanische Festigkeit und Härte erheblich verbessert.

Verdampfung von Oberflächenverunreinigungen

Der niedrige Druck im Vakuumlötofen senkt den Siedepunkt vieler Elemente. Dadurch kann der Ofen flüchtige Verunreinigungen effektiv von der Oberfläche der Teile „abkochen“ und entfernen.

Elemente wie Silizium, Aluminium und andere Verunreinigungen werden eliminiert, was zu einer reineren Materialqualität und einer saubereren Verbindungsschnittstelle führt.

Verbesserung der Materialeigenschaften und der Verbindungsintegrität

Durch die Schaffung dieser idealen Umgebung trägt das Vakuum direkt zu einem überlegenen Endprodukt bei. Die Vorteile gehen über die Sauberkeit hinaus und betreffen die grundlegenden metallurgischen Eigenschaften der Verbindung selbst.

Förderung einer überlegenen Benetzbarkeit

Ohne störende Oxidschichten kann das geschmolzene Löt-Füllmetall durch Kapillarwirkung frei und gleichmäßig in den Verbindungsspalt fließen.

Diese ausgezeichnete Benetzbarkeit ist der wichtigste Einzelfaktor für die Herstellung einer porenfreien, vollständig dichten Verbindung mit maximalem Oberflächenkontakt und Festigkeit.

Gewährleistung einer gleichmäßigen Erwärmung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion. Dies eliminiert die durch zirkulierende Gasströmungen verursachten heißen und kalten Stellen.

Das Ergebnis ist eine außergewöhnlich gleichmäßige Erwärmung, die thermische Spannungen auf der Baugruppe minimiert, das Verzugsrisiko verringert und bei der Verbindung von Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten unerlässlich ist.

Dient als ideale inerte Atmosphäre

Für alle praktischen Zwecke ist ein tiefes Vakuum die bestmögliche inerte Atmosphäre. Es enthält pro Kubikzentimeter weniger kontaminierende Moleküle als selbst das hochreine Argon oder Stickstoff.

Dies macht es zum bevorzugten Verfahren für hochgradig reaktive Materialien wie Titan, Zirkon und Superlegierungen, die bei Löttemperaturen durch jegliche atmosphärische Einwirkung beeinträchtigt würden.

Überlegungen zu Kompromissen und Prozess

Obwohl das Vakuumlöten sehr leistungsfähig ist, ist es nicht die Universallösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer objektiven Entscheidung.

Die Herausforderung flüchtiger Materialien

Dasselbe Prinzip, das Verunreinigungen entfernt, kann auch erwünschte Elemente entfernen. Materialien, die Elemente mit hohem Dampfdruck enthalten, wie Zink, Cadmium oder Blei, können problematisch sein.

Diese Elemente können aus dem Grundwerkstoff oder dem Füllmetall ausgasen, wodurch die Legierung verarmt und möglicherweise der Ofeninnenraum kontaminiert wird.

Zykluszeit und Durchsatz

Ein tiefes Vakuum zu erreichen, ist nicht augenblicklich. Die Zeit zum Evakuieren verlängert den Gesamtprozesszyklus, der länger sein kann als bei einem Ofen mit offener Luft oder einem Durchlaufofen.

Für Hochvolumenkomponenten mit geringen Spezifikationen, bei denen Geschwindigkeit von größter Bedeutung ist, ist das Vakuumlöten möglicherweise nicht die effizienteste Wahl.

Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Sie erfordern eine spezialisierte Wartung von Pumpen, Dichtungen und Steuerungssystemen, um Leistung und Zuverlässigkeit zu gewährleisten.

Die höheren Anschaffungskosten und die betriebliche Komplexität müssen gegen das erforderliche Maß an Qualität und Leistung für das Endteil abgewogen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung seiner Fähigkeiten mit den kritischsten Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: Das Vakuumlöten ist unerlässlich für kritische Teile in der Luft- und Raumfahrt, im medizinischen Bereich und in der Halbleiterindustrie, wo ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver oder unterschiedlicher Materialien liegt: Die chemisch inerte Umgebung eines Vakuums ist die einzig zuverlässige Methode, um spröde intermetallische Verbindungen zu verhindern, wenn Metalle wie Titan oder Superlegierungen gelötet werden.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-, kostengünstigeren Produktion liegt: Bei nicht kritischen Komponenten können einfachere Methoden wie Schutzgasatmosphäre (Stickstoff/Wasserstoff) oder Fackellöten eine kostengünstigere Lösung mit schnellerem Durchsatz bieten.

Letztendlich ist die Entscheidung für die Verwendung eines Vakuums eine Entscheidung, die metallurgische Perfektion über Prozessgeschwindigkeit oder Anschaffungskosten stellt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Oxidationsverhinderung | Entfernt Sauerstoff, um Metalloberflächen sauber zu halten und den korrekten Fluss des Füllmetalls zu ermöglichen. |

| Entfernung von Verunreinigungen | Entgast eingeschlossene Gase und verdampft Oberflächenverunreinigungen für reinere Materialien. |

| Verbindungsfestigkeit | Fördert eine überlegene Benetzbarkeit und gleichmäßige Erwärmung, was zu porenfreien, starken Verbindungen führt. |

| Ideal für reaktive Materialien | Bietet eine perfekte inerte Atmosphäre für Metalle wie Titan und Superlegierungen. |

Sind Sie bereit, Ihren Lötprozess mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E- und Inhouse-Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Ob Sie in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Halbleiterindustrie tätig sind, unsere Vakuumlötöfen gewährleisten kontaminationsfreie Umgebungen und überlegene Verbindungsintegrität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Lötapplikationen optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung