Im Kern schafft die Vakuumtechnologie in einem Sinterofen eine hochkontrollierte, inerte Umgebung. Durch das Entfernen atmosphärischer Gase wie Sauerstoff und Stickstoff werden unerwünschte chemische Reaktionen verhindert, Kontaminationen eliminiert und eine gleichmäßigere Erwärmung ermöglicht, was zu einem Endprodukt mit überragender Dichte, Reinheit und mechanischen Eigenschaften führt.

Die primäre Funktion eines Vakuums besteht nicht einfach darin, Luft zu entfernen, sondern Unvorhersehbarkeit zu beseitigen. Durch das Eliminieren reaktiver atmosphärischer Gase erhalten Sie präzise Kontrolle über die Materialtransformation, stellen sicher, dass der Prozess wiederholbar ist und das Endprodukt exakten Spezifikationen entspricht.

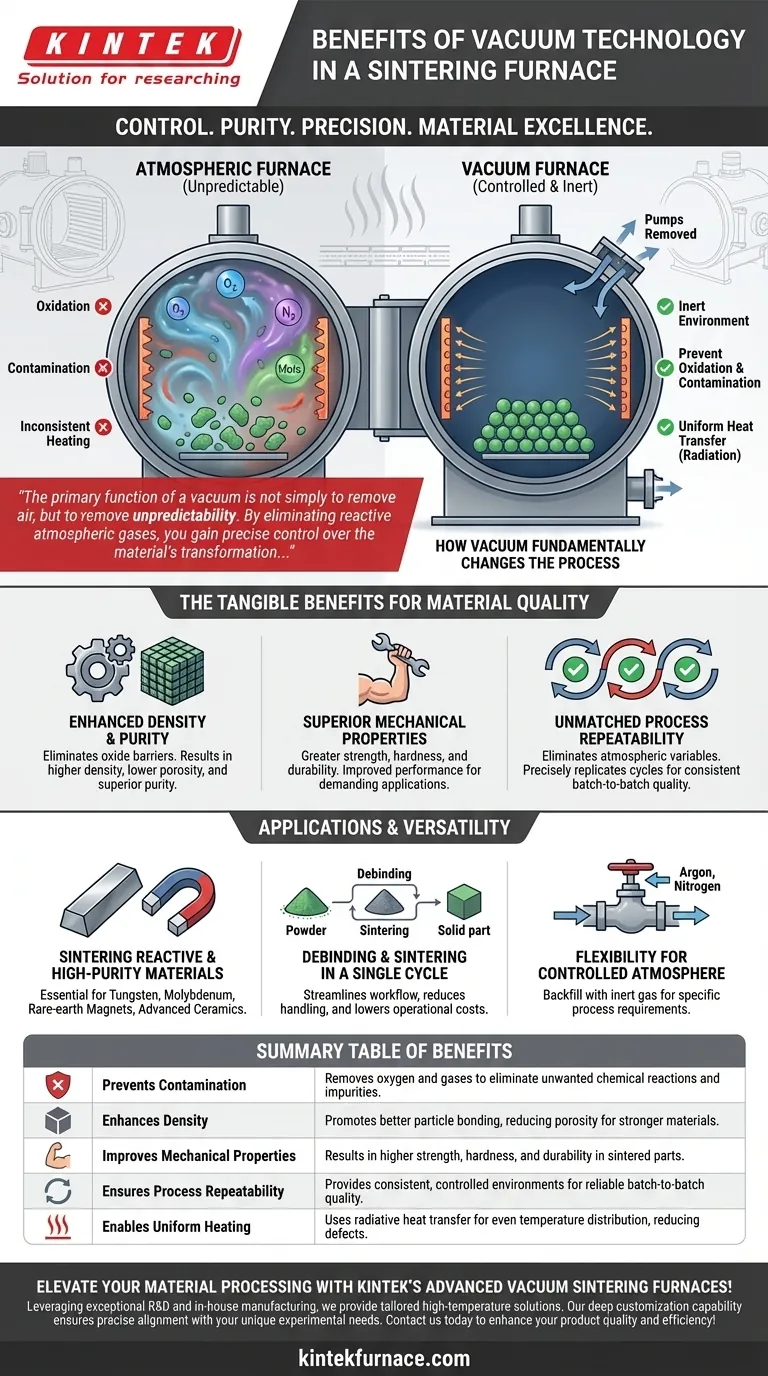

Wie Vakuum den Sinterprozess grundlegend verändert

Sintern nutzt Hitze und Druck, um Partikel zu einer festen Masse zu verbinden. Die Umgebung, in der dies geschieht, ist ebenso kritisch wie die Temperatur selbst. Ein Vakuum bietet das höchste Maß an Umweltkontrolle.

Schritt 1: Schaffung der inerten Umgebung

Der Prozess beginnt damit, dass das Material, oder der "Grünling", in die Ofenkammer gelegt wird. Leistungsstarke Pumpen evakuieren dann die Kammer und entfernen die atmosphärischen Gase. Dieser Vakuumzustand ist die Grundlage für alle nachfolgenden Vorteile.

Schritt 2: Verhinderung von Oxidation und Kontamination

Sauerstoff ist bei Sintertemperaturen hochreaktiv. Er bildet leicht Oxide auf der Oberfläche von Materialpartikeln, die eine ordnungsgemäße Bindung hemmen können, was zu einem schwächeren, poröseren Endprodukt führt.

Durch das Entfernen der Atmosphäre eliminiert ein Vakuumofen den Sauerstoff, Stickstoff und Wasserdampf, die diese unerwünschten Reaktionen verursachen und das Material kontaminieren.

Schritt 3: Ermöglichung eines gleichmäßigen Wärmeübergangs

In einem Vakuum wird Wärme hauptsächlich durch Strahlung von den Heizelementen zum Werkstück übertragen. Diese Strahlungswärme ist gleichmäßiger als Konvektion, die in einem gasgefüllten Ofen inkonsistent sein kann.

Diese Gleichmäßigkeit stellt sicher, dass das gesamte Bauteil die Zieltemperatur konsistent erreicht, wodurch innere Spannungen und das Risiko von Verzug oder Rissen reduziert werden.

Die greifbaren Vorteile für die Materialqualität

Dieses Maß an Kontrolle führt direkt zu messbaren Verbesserungen im Endprodukt. Die Vorteile sind nicht theoretisch; sie zeigen sich in den physikalischen und mechanischen Eigenschaften des gesinterten Materials.

Erhöhte Dichte und Reinheit

Ohne Oxidschichten, die als Barrieren wirken, können sich die Materialpartikel effektiver verbinden. Dies führt zu einem Endprodukt mit höherer Dichte und deutlich geringerer Porosität. Für Materialien, bei denen Reinheit von größter Bedeutung ist, wie z. B. hochschmelzende Metalle, ist dies ein nicht verhandelbarer Vorteil.

Überragende mechanische Eigenschaften

Eine höhere Dichte und Reinheit führen direkt zu verbesserten mechanischen Eigenschaften. In einem Vakuum gesinterte Teile weisen durchweg eine größere Festigkeit, Härte und Haltbarkeit auf als solche, die in einem atmosphärischen Ofen verarbeitet wurden.

Unübertroffene Prozesswiederholbarkeit

Atmosphärische Bedingungen können schwanken und eine Variable einführen, die die Prozessergebnisse beeinflusst. Ein Vakuum eliminiert diese Variable vollständig. Jeder Sinterzyklus kann präzise repliziert werden, wodurch eine konsistente Qualität von Charge zu Charge gewährleistet wird, was für die industrielle Produktion und medizinische Anwendungen wie Zahnrestaurationen entscheidend ist.

Anwendungen und Vielseitigkeit verstehen

Die Fähigkeit, eine reine Umgebung zu schaffen, macht das Vakuumsintern zur idealen Wahl für anspruchsvolle Materialien, doch die Technologie ist auch überraschend vielseitig.

Sintern von reaktiven und hochreinen Materialien

Vakuumöfen sind unerlässlich für die Verarbeitung von Materialien, die hochreaktiv mit Sauerstoff sind. Dazu gehören hochschmelzende Metalle wie Wolfram und Molybdän, Hartmetalle, Seltenerdmagnete (Samarium-Kobalt) und verschiedene fortschrittliche Keramikmaterialien.

Entbindern und Sintern in einem einzigen Zyklus

Moderne Vakuumöfen können oft sowohl den Entbinderungsschritt (Entfernen von Polymerbindemitteln) als auch den abschließenden Sinterprozess in einem einzigen kontinuierlichen Prozess durchführen. Dies rationalisiert den Arbeitsablauf, reduziert den Handhabungsaufwand und senkt die Betriebskosten.

Flexibilität für Sinterprozesse unter Schutzatmosphäre

Ein wesentlicher Vorteil ist, dass ein Vakuumofen auch als Schutzgasofen fungieren kann. Nach dem Evakuieren der Kammer zur Entfernung von Verunreinigungen kann sie mit einem spezifischen, hochreinen Inertgas wie Argon oder Stickstoff gefüllt werden. Dies bietet ultimative Flexibilität für Prozesse, die einen bestimmten Partialdruck oder eine bestimmte Gasumgebung erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Für reaktive Metalle, fortschrittliche Keramiken oder medizinische Komponenten ist ein Hochvakuumofen die einzige Möglichkeit, die erforderlichen Materialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Fehlerreduzierung liegt: Bei Anwendungen wie der Werkzeugherstellung oder Zahnrestaurationen minimiert die Wiederholbarkeit des Vakuumsinterns kostspielige Ausschussware und gewährleistet zuverlässige Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Forschung oder vielseitiger Produktion liegt: Ein Ofen mit sowohl Hochvakuum- als auch Schutzgasfähigkeiten bietet die größte Flexibilität, um eine breite Palette von Materialien und Prozessanforderungen zu handhaben.

Letztendlich ist die Einführung der Vakuumtechnologie eine Entscheidung, Kontrolle und Präzision bei Ihrer Materialverarbeitung zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Kontamination | Entfernt Sauerstoff und Gase, um unerwünschte chemische Reaktionen und Verunreinigungen zu eliminieren. |

| Erhöht die Dichte | Fördert eine bessere Partikelbindung, reduziert die Porosität für stärkere Materialien. |

| Verbessert die mechanischen Eigenschaften | Führt zu höherer Festigkeit, Härte und Haltbarkeit bei gesinterten Teilen. |

| Gewährleistet Prozesswiederholbarkeit | Bietet konsistente, kontrollierte Umgebungen für eine zuverlässige Qualität von Charge zu Charge. |

| Ermöglicht gleichmäßiges Erhitzen | Nutzt die Strahlungswärmeübertragung für eine gleichmäßige Temperaturverteilung, wodurch Defekte reduziert werden. |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Vakuumsinteröfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung beliefern wir verschiedene Labore mit maßgeschneiderten Hochtemperaturlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie mit reaktiven Metallen, Keramiken oder medizinischen Komponenten arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologie Ihre Produktqualität und Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen