Im Wesentlichen verhindert ein Vakuumofen die Oxidation, indem er den für die Reaktion erforderlichen Sauerstoff physikalisch entfernt. Durch den Einsatz leistungsstarker Pumpen zur Erzeugung eines nahezu perfekten Vakuums in einer versiegelten Kammer eliminiert der Ofen die atmosphärischen Gase, die normalerweise bei hohen Temperaturen mit der Metalloberfläche reagieren würden. Dies ermöglicht Prozesse wie Wärmebehandlung und Löten, ohne dass unerwünschte Oxidschichten entstehen.

Das grundlegende Problem besteht darin, dass Hitze die Geschwindigkeit drastisch beschleunigt, mit der Metalle mit Sauerstoff reagieren und spröde und verunreinigende Oxide bilden. Ein Vakuumofen löst dies nicht durch das Hinzufügen eines Schutzelements, sondern durch das Subtrahieren des Reaktanden selbst – die Schaffung einer Umgebung, die so rein ist, dass Oxidation chemisch unmöglich wird.

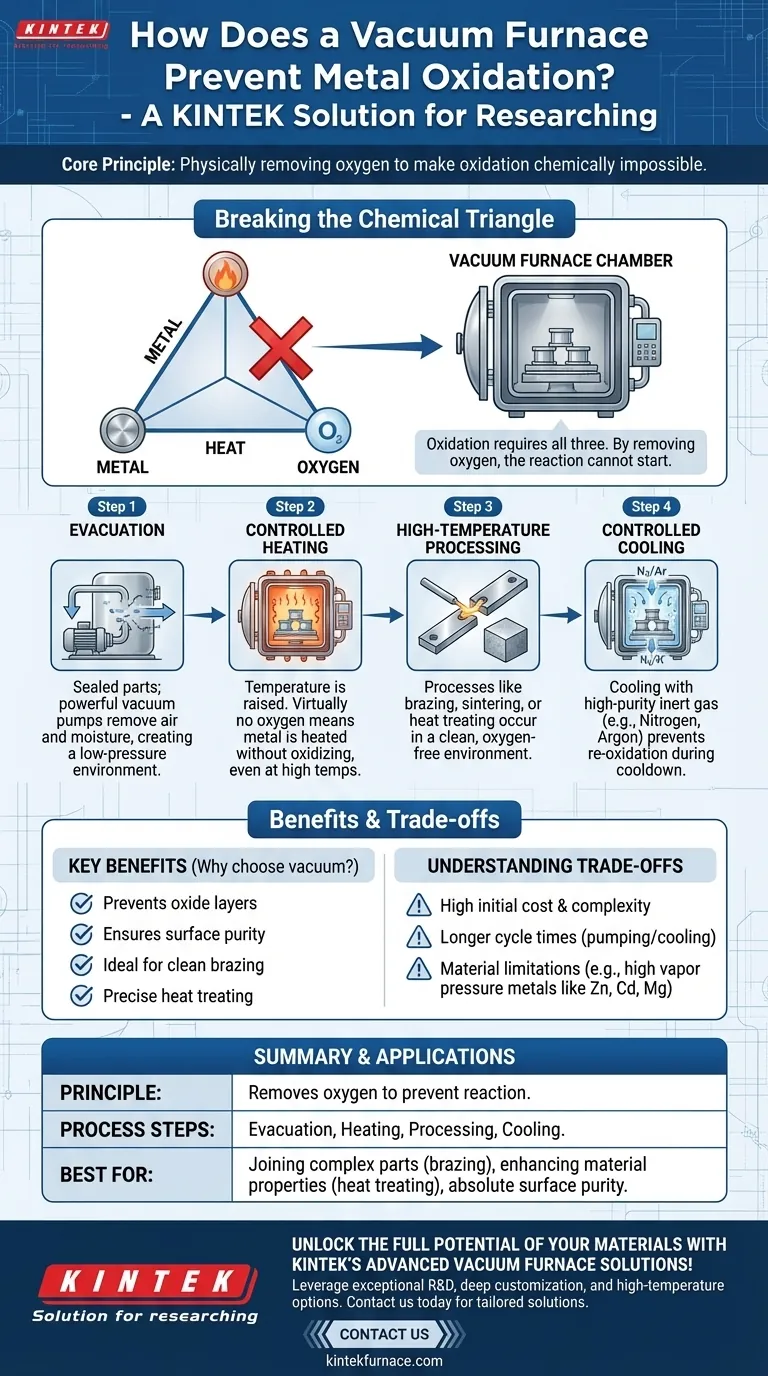

Das Grundprinzip: Entfernung des Reaktanden

Oxidation als chemische Reaktion

Die gesamte übliche Metalloxidation, wie das Rosten von Eisen, ist eine chemische Reaktion. Sie erfordert drei Komponenten: das Basismetall, Hitze als Katalysator und Sauerstoff als primärer Reaktand.

Wenn Sie ein Metall an der offenen Luft erhitzen, liefern Sie reichlich Hitze und Sauerstoff, was zu einer schnellen und oft schädlichen Oxidschicht auf der Oberfläche führt.

Das chemische Dreieck aufbrechen

Ein Vakuumofen funktioniert, indem er dieses chemische Dreieck aufbricht. Er zielt auf die Sauerstoffkomponente ab und entfernt sie.

Durch das Abpumpen der Luft aus der Kammer wird die Anzahl der Sauerstoffmoleküle, die mit dem heißen Metall reagieren können, millionenfach reduziert. Dies unterbindet die Oxidationsreaktion effektiv, bevor sie überhaupt beginnen kann.

Wie ein Vakuumofen einen sauerstofffreien Zustand erreicht

Schritt 1: Evakuierung

Der Prozess beginnt mit dem Versiegeln der Teile in der Ofenkammer. Eine Reihe von Vakuumkammern wird dann aktiviert, um die Luft und jegliche vorhandene Feuchtigkeit zu entfernen. Dieses „Pumpen“ erzeugt eine extrem niedrige Druckumgebung.

Schritt 2: Kontrolliertes Heizen

Sobald das angestrebte Vakuumniveau erreicht ist, erhöhen Heizelemente im Inneren des Ofens die Temperatur der Teile. Da praktisch kein Sauerstoff vorhanden ist, kann das Metall ohne Oxidation auf sehr hohe Temperaturen (oft über 600 °F und weit darüber hinaus) erhitzt werden.

Schritt 3: Hochtemperaturverarbeitung

Wenn das Material bei Temperatur in einer sauberen, kontrollierten Umgebung ist, können Prozesse wie Löten, Sintern oder Wärmebehandlung stattfinden. Die Abwesenheit von Sauerstoff stellt sicher, dass das Lötmittel sauber fließt und die Oberfläche des Materials unbelastet bleibt.

Schritt 4: Kontrolliertes Abkühlen

Nach Abschluss des Prozesses werden die Teile kontrolliert abgekühlt, oft durch Einleiten eines hochreinen Inertgases wie Stickstoff oder Argon. Dies kühlt die Teile effizient ab, ohne reaktiven Sauerstoff wieder einzuführen, solange sie noch heiß genug sind, um zu oxidieren.

Die Kompromisse verstehen

Hohe Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Geräte. Sie erfordern robuste Kammern, komplexe Pumpsysteme und präzise Steuerungen, was sie im Vergleich zu Atmosphärenöfen zu einer erheblichen Investition macht.

Längere Zykluszeiten

Die Notwendigkeit, die Kammer vor dem Erhitzen auf ein tiefes Vakuumniveau abzupumpen und dann das Abkühlen sorgfältig zu steuern, führt dazu, dass die gesamten Zykluszeiten oft länger sind als bei herkömmlichen Ofenbehandlungen.

Materialbeschränkungen

Die Vakuumumgebung ist nicht für alle Materialien geeignet. Metalle mit hohem Dampfdruck, wie Zink, Cadmium oder Magnesium, können unter der Kombination von hoher Hitze und niedrigem Druck „ausgasen“ oder verdampfen, was das Material beschädigen und den Ofen verunreinigen kann.

Die richtige Wahl für Ihren Prozess treffen

Ein Vakuumofen bietet eine unvergleichliche Kontrolle über die Prozessumgebung, aber es ist wichtig, seine Fähigkeiten mit Ihrem Hauptziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Teile liegt: Vakuumlöten bietet außergewöhnlich saubere, starke und flussmittelfreie Verbindungen, da das Vakuum gewährleistet, dass das Lot die Oberflächen perfekt benetzt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften liegt: Die Vakuumwärmebehandlung ist ideal zum Härten, Glühen oder Vergüten empfindlicher Legierungen, ohne Oberflächenverunreinigungen oder Verfärbungen einzubringen.

- Wenn Ihr Hauptaugenmerk auf absoluter Oberflächenreinheit liegt: Ein Vakuumofen ist die definitive Lösung zur Verhinderung jeglicher atmosphärischer Reaktion und gewährleistet, dass die Oberfläche des Materials makellos bleibt.

Durch die Kontrolle der Umgebung auf molekularer Ebene bietet ein Vakuumofen ultimative Kontrolle über die Integrität und die Endwerteigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prinzip | Entfernt Sauerstoff, um Oxidation in einer versiegelten Kammer zu verhindern. |

| Prozessschritte | Evakuierung, kontrolliertes Erhitzen, Hochtemperaturverarbeitung, kontrolliertes Abkühlen. |

| Hauptvorteile | Verhindert Oxidschichten, gewährleistet Oberflächenreinheit, ideal zum Löten und Wärmebehandeln. |

| Einschränkungen | Hohe Kosten, längere Zykluszeiten, nicht geeignet für Metalle mit hohem Dampfdruck. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und der internen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Prozesse wie Löten, Sintern und Wärmebehandlung präzise erfüllen. Lassen Sie nicht zu, dass Oxidation Ihre Ergebnisse beeinträchtigt – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Materialintegrität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung