Im Kern dient der Einsatz eines Vakuums in einem Ofen dazu, die in der Luft enthaltenen reaktiven Gase – hauptsächlich Sauerstoff und Stickstoff – zu entfernen. Durch die Schaffung einer Umgebung mit niedrigem Druck schützt der Ofen erhitzte Materialien vor Oxidation und anderen unerwünschten chemischen Reaktionen, die ihre Qualität und Leistung beeinträchtigen.

Die grundlegende Rolle eines Vakuums besteht darin, den Ofen von einem einfachen Heizer in eine hochkontrollierte Umgebung zu verwandeln. Es geht nicht nur darum, Schäden wie Rost zu verhindern; es geht darum, die Herstellung von Materialien mit überlegener Reinheit, spezifischen Eigenschaften und unübertroffener Konsistenz zu ermöglichen.

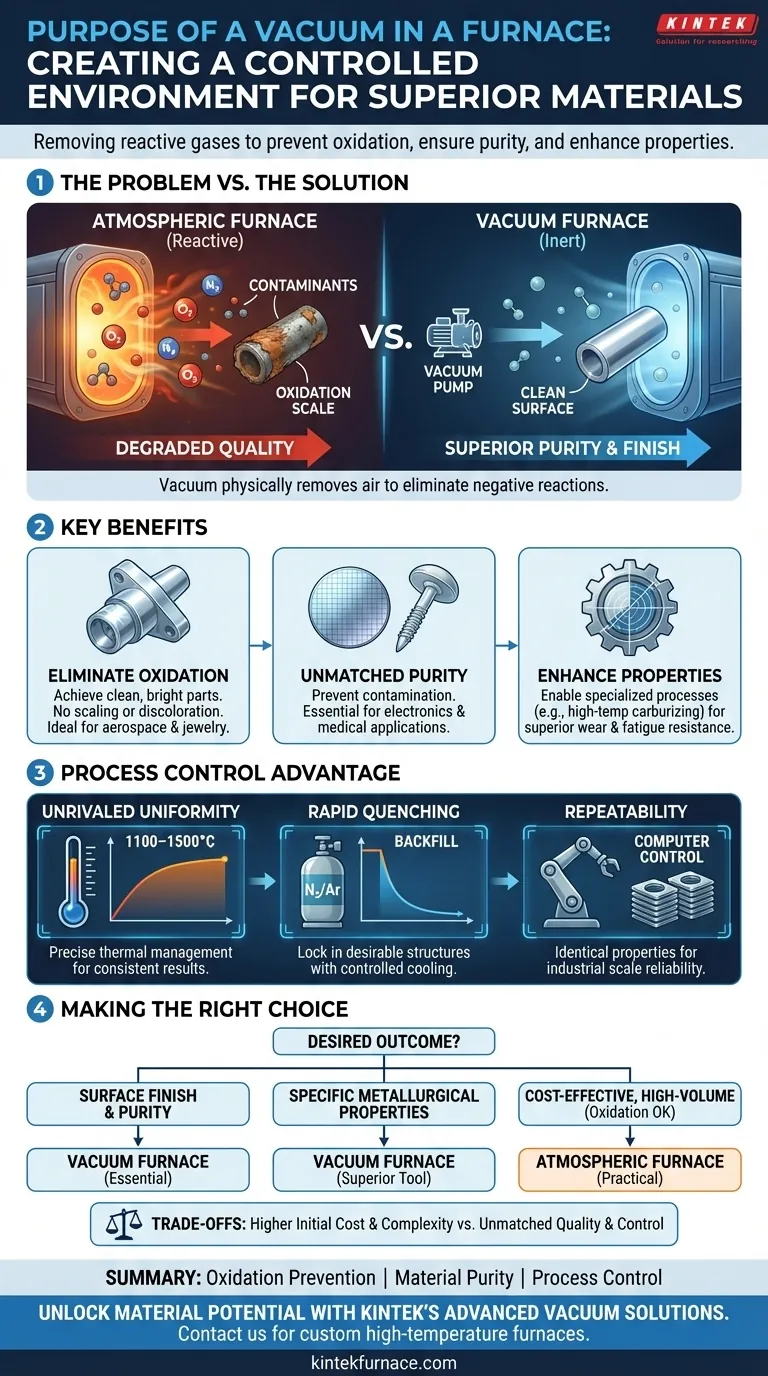

Das Problem: Atmosphäre als Verunreinigung

Warum normale Luft bei hohen Temperaturen schädlich ist

Wenn Metalle in einer normalen Atmosphäre erhitzt werden, reagiert der vorhandene Sauerstoff mit ihrer Oberfläche. Dieser Prozess, bekannt als Oxidation, erzeugt eine Schicht aus Zunder oder Verfärbungen, die später entfernt werden muss, was Material und Zeit verschwendet.

Andere Gase in der Luft können ebenfalls Probleme verursachen. Zum Beispiel können sie zu einer Kontamination des Produkts führen, seine chemische Zusammensetzung verändern und seine endgültigen Eigenschaften beeinträchtigen.

Die Vakuumlösung: Eine inerte Umgebung schaffen

Ein Vakuumofen löst dieses Problem, indem er die Luft vor Beginn des Heizprozesses physisch entfernt. Durch das Abpumpen der Atmosphäre aus der versiegelten Kammer wird das Potenzial für diese negativen Reaktionen praktisch eliminiert.

Dies schafft eine extrem saubere, inerte Umgebung, in der der Wärmebehandlungsprozess ohne unbeabsichtigte Einflüsse von atmosphärischen Gasen ausgeführt werden kann.

Hauptvorteile einer Vakuumumgebung

Oxidation für eine überragende Oberflächengüte eliminieren

Der unmittelbarste Vorteil ist ein sauberes, helles Teil direkt aus dem Ofen. Da kein Sauerstoff Zunder verursacht, behalten die Teile ihren ursprünglichen metallischen Glanz.

Dies ist entscheidend in Industrien wie der Luft- und Raumfahrt und der Schmuckherstellung, wo Oberflächenintegrität und Aussehen von größter Bedeutung sind und Nachbearbeitungsschritte wie chemische Reinigung oder Sandstrahlen unerwünscht sind.

Unübertroffene Materialreinheit erreichen

Durch das Entfernen der Atmosphäre verhindern Sie, dass Gase wie Sauerstoff und Kohlenstoff das Material kontaminieren. Dies ermöglicht die Herstellung extrem reiner Metalle und Legierungen.

Dieses Maß an Reinheit ist für Hochleistungsanwendungen in der Elektronik, bei medizinischen Implantaten und in der modernen Materialwissenschaftsforschung unerlässlich.

Spezifische Materialeigenschaften verbessern

Ein Vakuum ermöglicht spezialisierte Prozesse, die die Eigenschaften eines Materials feinabstimmen. Zum Beispiel kann die Hochtemperaturaufkohlung schneller und effektiver durchgeführt werden.

Ohne Sauerstoff gibt es keine innere Oxidation in der aufgekohlten Schicht, was zu einer überlegenen Ermüdungslebensdauer und Verschleißfestigkeit führt – Eigenschaften, die in einem konventionellen Ofen nicht zu erreichen sind.

Jenseits der Reinheit: Der Vorteil der Prozesskontrolle

Unübertroffene Temperaturgleichmäßigkeit

Vakuumöfen sind für ein außergewöhnliches Wärmemanagement ausgelegt und bieten oft gleichmäßige Temperaturen im Bereich von 1100–1500 °C (2000–2800 °F).

Fortschrittliche Isolierung und Steuerungssysteme minimieren den Wärmeverlust und stellen sicher, dass das gesamte Teil genau die gleiche thermische Behandlung erfährt. Diese Präzision ist der Schlüssel zu konsistenten Ergebnissen.

Schnelle Abkühlmöglichkeiten (Abschrecken)

Viele Vakuumöfen ermöglichen eine schnelle Abkühlung durch Rückspülung der Kammer mit einem inerten Gas wie Stickstoff oder Argon. Dieser Abschreckprozess fixiert die während des Erhitzens entstandene wünschenswerte metallurgische Struktur.

Diese Fähigkeit, sowohl die Heiz- als auch die Kühlzyklen mit hoher Präzision zu steuern, gibt Ingenieuren eine enorme Kontrolle über die endgültige Härte, Festigkeit und Haltbarkeit eines Materials.

Gewährleistung der metallurgischen Wiederholbarkeit

Da der gesamte Prozess – vom Abpumpen des Vakuums über das Erhitzen bis zum Abschrecken – oft computergesteuert ist, sind die Ergebnisse hochgradig wiederholbar.

Für die industrielle Fertigung bedeutet dies, dass jedes Teil in einer Charge und jede Charge im Laufe der Zeit identische Eigenschaften aufweist, was Zuverlässigkeit und Qualität in großem Maßstab gewährleistet.

Die Kompromisse verstehen

Höhere Anfangskosten und Komplexität

Vakuumöfen sind komplexer und teurer in Bau und Wartung als Standard-Atmosphärenöfen. Die Vakuumpumpen, Dichtungen und fortschrittlichen Steuerungssysteme stellen eine erhebliche Investition dar.

In einigen Fällen längere Zykluszeiten

Die Notwendigkeit, die Kammer auf ein Vakuumniveau abzupumpen, verlängert den Beginn jedes Zyklus. Für einige Anwendungen mit hohem Volumen und geringen Spezifikationen kann dies ein Nachteil im Vergleich zu einem kontinuierlichen atmosphärischen Ofen sein.

Nicht immer notwendig

Für einfaches Glühen oder Anlassen, bei dem eine Schicht Oberflächenoxid akzeptabel oder leicht zu entfernen ist, sind die Kosten und die Komplexität eines Vakuumofens möglicherweise nicht gerechtfertigt. Das Werkzeug muss den Anforderungen der Aufgabe entsprechen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für die Verwendung eines Vakuumofens vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reinheit liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und saubere, helle Teile direkt aus dem Wärmebehandlungsprozess zu liefern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer metallurgischer Eigenschaften liegt: Die präzise Kontrolle über Atmosphäre, Temperatur und Abschrecken macht einen Vakuumofen zum überlegenen Werkzeug für die Entwicklung fortschrittlicher Materialien.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Behandlung großer Mengen liegt: Ein konventioneller atmosphärischer Ofen ist möglicherweise praktischer, vorausgesetzt, Oberflächenoxidation ist akzeptabel oder kann nachbearbeitet werden.

Das Verständnis, dass ein Vakuum ein Werkzeug zur Kontrolle ist, befähigt Sie, den richtigen Prozess für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Zweck im Vakuumofen |

|---|---|

| Oxidationsschutz | Entfernt Sauerstoff, um Oberflächenzunder und Verfärbungen zu vermeiden |

| Materialreinheit | Eliminiert Verunreinigungen für hochreine Metalle und Legierungen |

| Prozesskontrolle | Ermöglicht präzise Temperatur und Kühlung für konsistente Ergebnisse |

| Anwendungen | Ideal für Luft- und Raumfahrt, Schmuck, Elektronik und medizinische Implantate |

Entfalten Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überragende Reinheit, verbesserte Eigenschaften und unübertroffene Konsistenz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung