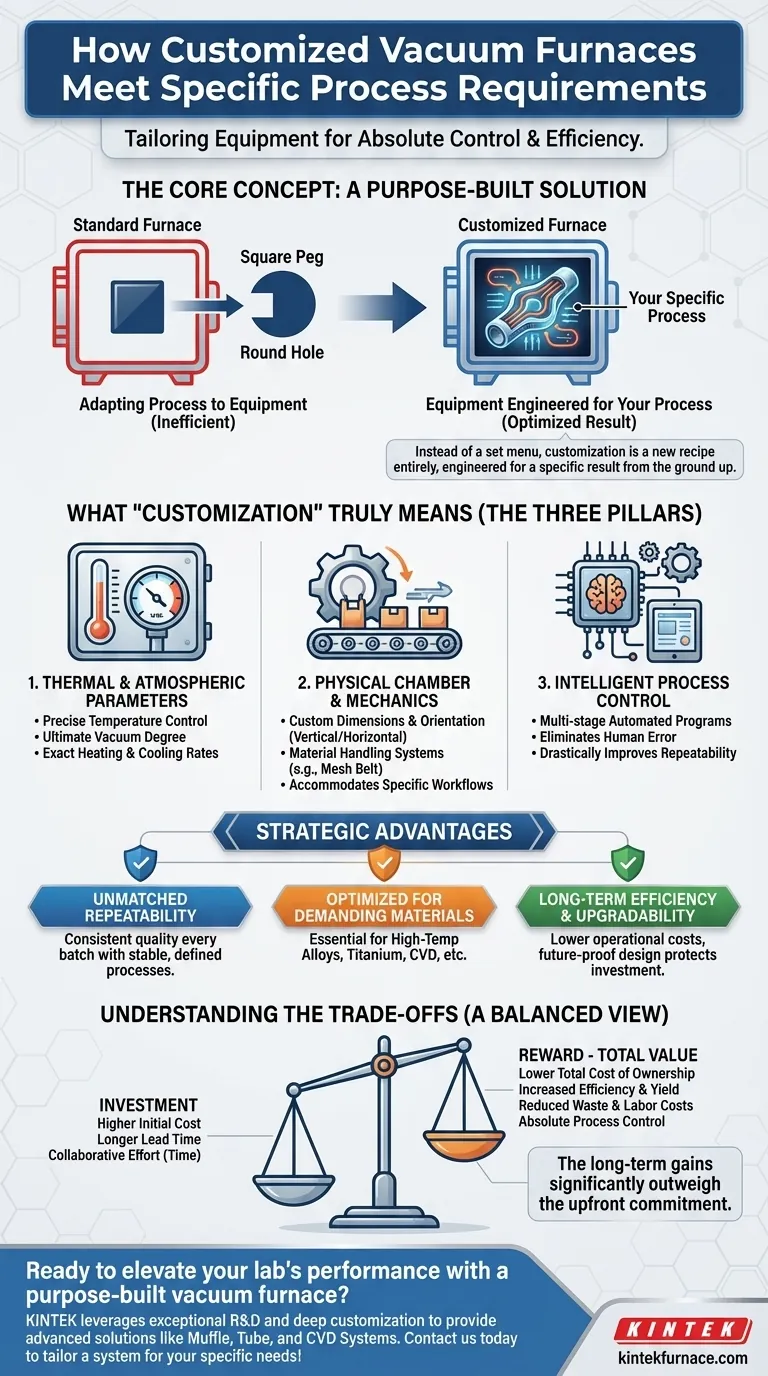

Im Grunde genommen erfüllen kundenspezifische Vakuumöfen spezifische Prozessanforderungen, indem ihre grundlegenden Betriebsparameter und ihr physikalisches Design genau auf Ihre Anwendung zugeschnitten werden. Anstatt Ihren Prozess an eine Standardausrüstung anzupassen, wird die Ausrüstung von Grund auf neu konstruiert, um Ihr spezifisches Material, Ihre Teilegeometrie und Ihr gewünschtes Ergebnis zu optimieren.

Der wahre Wert eines kundenspezifischen Vakuumofens liegt nicht nur in der Erzielung einzigartiger Spezifikationen. Es geht darum, ein zweckgebundenes System zu schaffen, das sich perfekt in Ihre Produktionsziele integriert und maximale Effizienz, Wiederholgenauigkeit und Endproduktqualität gewährleistet.

Über das Datenblatt hinaus: Was „Kundenspezifisch“ wirklich bedeutet

Standardöfen bieten ein festes Menü an Optionen. Bei der Anpassung geht es darum, ein völlig neues Rezept zu erstellen, das für ein bestimmtes Ergebnis entwickelt wurde. Dies beinhaltet die Neubewertung des Ofens von seinen grundlegenden Komponenten aufwärts.

Anpassung der thermischen und atmosphärischen Kernparameter

Die wichtigste Anpassung betrifft die Prozessumgebung selbst. Dazu gehört die Definition der Heiztemperatur, des erreichbaren Endvakuums und der präzisen Heiz- und Abkühlraten.

Die hochpräzise Steuerung dieser Variablen ist entscheidend für die Erzielung der gewünschten Materialeigenschaften, unabhängig davon, ob Sie Löten, Sintern oder eine andere Form der Wärmebehandlung durchführen.

Anpassung der physikalischen Kammer und Mechanik

Ein Ofen muss Ihre Teile und Ihren Arbeitsablauf physisch aufnehmen können. Anpassungen können hier die Innenabmessungen des Ofens, die Ausrichtung (vertikal oder horizontal) und die Materialhandhabungssysteme umfassen.

Beispielsweise kann ein System mit einem Edelstahlgewebebandantrieb und Frequenzumrichter-Geschwindigkeitsregelung ausgestattet werden, um eine reibungslose, kontinuierliche Verarbeitung vieler Kleinteile zu gewährleisten.

Integration intelligenter Prozesssteuerung

Moderne kundenspezifische Öfen basieren auf hochentwickelter Automatisierung. Es kann ein System mit einer mehrstufigen, intelligenten, programmgesteuerten Temperaturregelung zur automatischen Verwaltung von Heiz-, Halte- und Abkühlzyklen aufgebaut werden.

Dies eliminiert das Potenzial für menschliche Fehler, verbessert die Prozesswiederholgenauigkeit drastisch und reduziert die Notwendigkeit einer ständigen Überwachung durch den Bediener, was die Betriebskosten direkt senkt.

Der strategische Vorteil eines zweckgebundenen Systems

Die Entscheidung für eine kundenspezifische Lösung ist eine Investition in die Prozesskontrolle. Die Vorteile gehen weit über die bloße Erfüllung einer einzigartigen Temperatur- oder Vakuumanforderung hinaus.

Erreichung unübertroffener Prozesswiederholgenauigkeit

Durch die Auslegung der Steuerungen, Heizelemente und des Vakuumsystems für einen einzigen, klar definierten Prozess erreichen Sie eine beispiellose Stabilität und Wiederholgenauigkeit. Dadurch wird sichergestellt, dass jede Charge den exakt gleichen Qualitätsstandard erfüllt.

Optimierung für anspruchsvolle Materialien und Anwendungen

Maßanfertigungen sind oft unerlässlich für fortschrittliche Materialien wie Hochtemperaturlegierungen, Edelstahl und Titanlegierungen. Sie sind auch für spezielle Verfahren wie die chemische Gasphasenabscheidung (CVD) von entscheidender Bedeutung, bei denen ein Standardsystem möglicherweise nicht ausreicht.

Fachingenieure arbeiten mit Ihnen zusammen, um sicherzustellen, dass das endgültige Design den einzigartigen Herausforderungen Ihrer spezifischen Anwendung gerecht wird.

Entwicklung für langfristige Effizienz und Aufrüstbarkeit

Ein gut konzipierter kundenspezifischer Ofen wird unter Berücksichtigung des gesamten Lebenszyklus gebaut. Er ist auf einfache Wartung ausgelegt und kann unter Berücksichtigung zukünftiger Upgrades konzipiert werden.

Dieser zukunftsorientierte Ansatz stellt sicher, dass die Ausrüstung mit Ihren Produktionsanforderungen weiterentwickelt werden kann und Ihre Erstinvestition schützt.

Die Abwägungen verstehen

Ein kundenspezifischer Ofen ist eine leistungsstarke Lösung, erfordert jedoch ein klares Verständnis der damit verbundenen Verpflichtungen. Es handelt sich nicht um einen sofort verfügbaren Kauf, sondern um ein gemeinschaftliches Ingenieurprojekt.

Die Bedeutung einer partnerschaftlichen Zusammenarbeit

Der Erfolg hängt von der engen Zusammenarbeit mit dem Ofenhersteller ab. Sie bringen die Prozesskompetenz ein; er bringt die Anlagenkonstruktionskompetenz ein. Diese Partnerschaft erfordert einen erheblichen Zeitaufwand für Beratung und Spezifikation.

Der Hersteller bietet in der Regel umfassende Unterstützung, einschließlich Installation, Inbetriebnahme und Schulung der Bediener, um eine effiziente Nutzung des Systems zu gewährleisten.

Anfangsinvestition vs. Gesamtbetriebskosten

Die anfänglichen Kapitalkosten für einen kundenspezifischen Ofen sind höher als bei einem Standardmodell. Diese Kosten müssen jedoch gegen die langfristigen Vorteile durch gesteigerte Effizienz, reduzierten Ausschuss, niedrigere Arbeitskosten und höhere Produktausbeute abgewogen werden.

Vorlaufzeit und Festlegung der Spezifikationen

Ein kundenspezifisch entwickeltes System hat naturgemäß eine längere Vorlaufzeit als ein Standardprodukt. Darüber hinaus werden größere Änderungen schwierig und kostspielig, sobald die Kerndesignparameter festgelegt und die Fertigung aufgenommen wurde.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Standard- oder kundenspezifischen Ofen sollte von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf experimenteller F&E liegt: Ein kundenspezifischer Ofen kann gebaut werden, um die untypischen Spezifikationen und extremen Parameter aufzunehmen, die für die Erforschung neuer Prozesse erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Stückzahlen mit hoher Ausbeute liegt: Ein kundenspezifisches, automatisiertes System, das für Ihr spezifisches Teil und Ihren Prozess entwickelt wurde, liefert die beste langfristige Effizienz und Wiederholgenauigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger oder fortschrittlicher Materialien liegt: Die Anpassung der thermischen und atmosphärischen Steuerung ist oft der einzige Weg, um die erforderlichen Materialeigenschaften zuverlässig zu erzielen.

Letztendlich ist die Wahl eines kundenspezifischen Vakuumofens eine Investition in die absolute Kontrolle über Ihre wichtigsten Fertigungsprozesse.

Zusammenfassungstabelle:

| Anpassungsaspekt | Hauptmerkmale | Vorteile |

|---|---|---|

| Thermische & Atmosphärische Parameter | Präzise Temperaturregelung, erreichbarer Endvakuumgrad, Heiz-/Kühlraten | Erzielt gewünschte Materialeigenschaften, verbessert die Prozesskontrolle |

| Physikalische Kammer & Mechanik | Kundenspezifische Abmessungen, Ausrichtung (vertikal/horizontal), Materialhandhabungssysteme | Passt zu spezifischen Teilen und Arbeitsabläufen, verbessert den Durchsatz |

| Intelligente Prozesssteuerung | Mehrstufige programmgesteuerte Automatisierung, Fehlerreduzierung | Erhöht die Wiederholgenauigkeit, senkt die Betriebskosten, reduziert menschliche Fehler |

| Strategische Vorteile | Unübertroffene Wiederholgenauigkeit, Optimierung für fortschrittliche Materialien, langfristige Effizienz | Gewährleistet hohe Produktqualität, unterstützt anspruchsvolle Anwendungen, schützt die Investition |

Bereit, die Leistung Ihres Labors mit einem zweckgebundenen Vakuumofen zu steigern? KINTEK nutzt außergewöhnliche F&E und die interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden, was maximale Effizienz, Wiederholgenauigkeit und Qualität liefert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir ein System für Ihre spezifischen Bedürfnisse anpassen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten