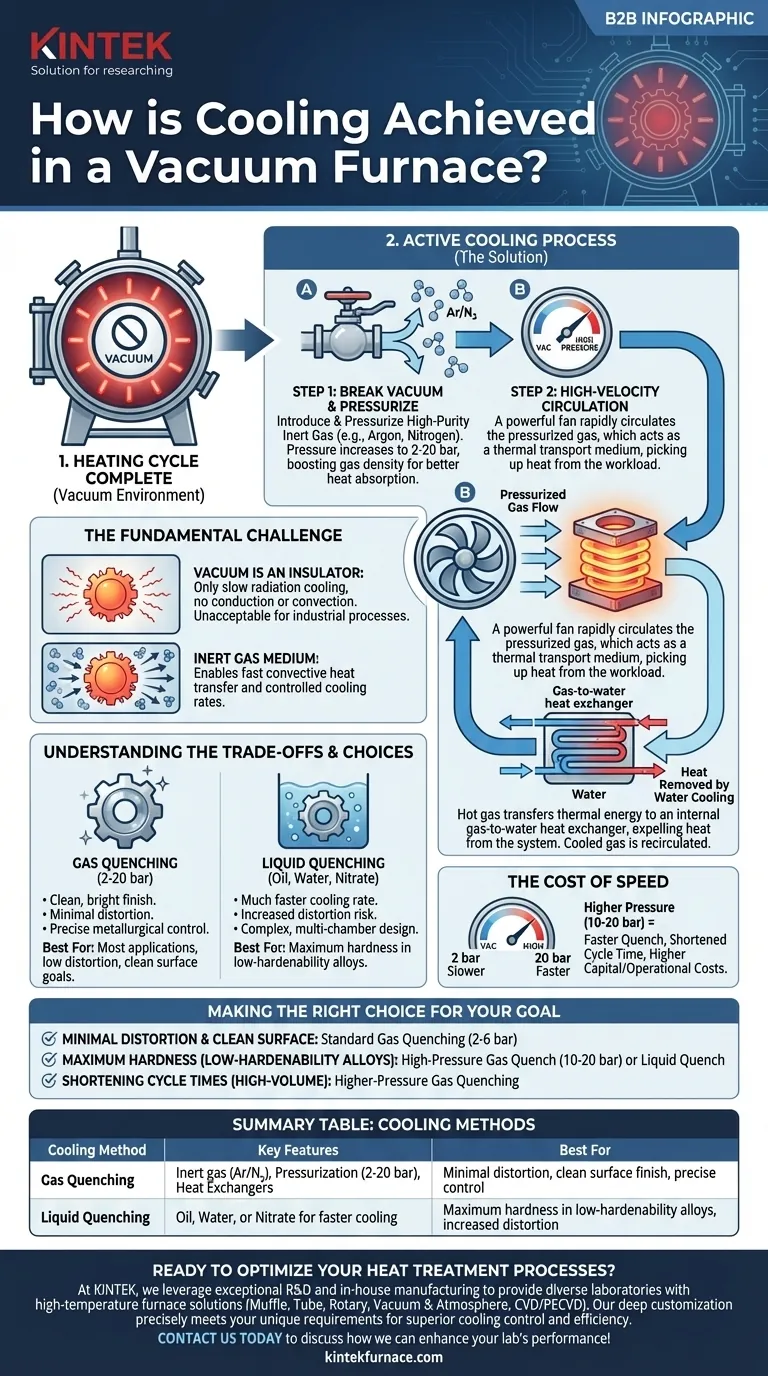

Im Grunde wird die Kühlung in einem Vakuumofen erreicht, indem das Vakuum gebrochen und ein hochreines Inertgas, wie Argon oder Stickstoff, eingeführt wird. Dieses Gas wird dann unter Druck gesetzt und durch einen leistungsstarken Ventilator schnell zirkuliert, wodurch Wärme vom heißen Material auf einen internen Wärmetauscher übertragen wird, der die thermische Energie aus dem System ableitet.

Die zentrale Herausforderung bei der Kühlung im Vakuum besteht darin, dass das Vakuum selbst ein ausgezeichneter Isolator ist. Daher ist die Kühlung ein aktiver, konstruierter Prozess, der ein unter Druck stehendes Inertgas als Wärmetransportmedium nutzt, um die Abkühlrate und damit die endgültigen metallurgischen Eigenschaften des Werkstücks zu steuern.

Die grundlegende Herausforderung: Wärmeübertragung ohne Luft

Warum man im Vakuum nicht einfach „abkühlen“ kann

In einer normalen Atmosphäre zerstreut sich Wärme durch Leitung, Konvektion und Strahlung. Ein Vakuum eliminiert Leitung und Konvektion nahezu vollständig, sodass nur noch Wärmestrahlung als Abkühlmethode für ein heißes Objekt übrig bleibt.

Dieser Prozess ist extrem langsam und bietet keine sinnvolle Kontrolle über die Abkühlgeschwindigkeit, was für die meisten industriellen Wärmebehandlungsprozesse inakzeptabel ist.

Einführung des Übertragungsmediums: Inertgas

Um dies zu überwinden, wird nach Abschluss des Heizzyklus ein Inertgas in die Kammer eingeführt. Gase wie Argon und Stickstoff werden verwendet, weil sie chemisch nicht reaktiv sind und die heißen Metalloberflächen nicht verunreinigen oder mit ihnen reagieren.

Dieses Gas stellt das notwendige Medium für die konvektive Wärmeübertragung bereit und dient als Vehikel, um die Wärme von den Teilen wegzutransportieren.

Die Mechanik des Gasabschreckens

Schritt 1: Rückführung und Druckbeaufschlagung

Der erste Schritt besteht darin, die Heizzone mit dem Inertgas aufzufüllen. Um die Effizienz der Wärmeübertragung zu erhöhen, wird der Ofen oft auf Drücke über dem normalen Atmosphärendruck beaufschlagt, üblicherweise im Bereich von 2 bis 20 bar (29 bis 290 PSI).

Ein höherer Druck bedeutet eine höhere Dichte der Gasmoleküle, was die Fähigkeit des Gases, Wärme pro Volumeneinheit zu absorbieren und zu übertragen, dramatisch erhöht.

Schritt 2: Hochgeschwindigkeitszirkulation

Ein leistungsstarker Hochtemperaturventilator im Inneren des Ofens wird aktiviert. Dieser Ventilator zirkuliert das unter Druck stehende Gas mit hoher Geschwindigkeit durch die Werkstücke und die gesamte Heizzone.

Das bewegte Gas nimmt thermische Energie direkt von den Oberflächen der behandelten Teile auf.

Schritt 3: Wärmeabfuhr über den Wärmetauscher

Das nun erhitzte Gas wird von den Werkstücken weg und durch einen Gas-Wasser-Wärmetauscher geleitet, der ein Standardbestandteil des Vakuumofens ist.

Kaltes Wasser, das durch den Wärmetauscher fließt, absorbiert die Wärme aus dem Gas. Das abgekühlte Gas wird dann vom Ventilator zurück in die Heizzone zirkuliert, um weitere Wärme von den Teilen aufzunehmen. Dieser geschlossene Kreislauf wird fortgesetzt, bis das Material seine Zieltemperatur erreicht hat.

Die Abwägungen verstehen

Gasabschrecken vs. Flüssigkeitsabschrecken

Obwohl das Gasabschrecken die gebräuchlichste Methode in modernen Vakuumöfen ist, gibt es andere aggressivere Methoden wie Öl-, Wasser- oder Nitratabschrecken.

Das Gasabschrecken sorgt für eine saubere, helle Oberfläche des Teils und minimiert das Verformungsrisiko. Das Flüssigkeitsabschrecken bietet eine wesentlich schnellere Abkühlrate, die für bestimmte Legierungen erforderlich ist, um maximale Härte zu erreichen, erhöht jedoch die Teilverformung und erfordert komplexere Mehrkammerofendesigns.

Der Preis der Geschwindigkeit

Die Geschwindigkeit eines Gasabschreckens hängt direkt vom Gasdruck ab. Ein 10-bar-Abschrecken ist wesentlich schneller als ein 2-bar-Abschrecken, was die Gesamtprozesszykluszeit verkürzt.

Das Erreichen höherer Drücke erfordert jedoch ein robusteres und teureres Ofendesign sowie einen leistungsstärkeren Umwälzventilator, was zu höheren Kapital- und Betriebskosten führt. Die Wahl ist ein direkter Kompromiss zwischen Prozessgeschwindigkeit und Kosten der Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Kühlmethode hängt vollständig vom behandelten Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf minimaler Verformung und einer sauberen Oberflächengüte liegt: Das Standard-Inertgasabschrecken (2–6 bar) ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Härte bei niedrig härtenden Legierungen liegt: Ein stärkeres Hochdruck-Gasabschrecken (10–20 bar) oder ein separates Flüssigkeitsabschrecken kann erforderlich sein.

- Wenn Ihr Hauptaugenmerk auf der Verkürzung der Zykluszeiten für die Massenproduktion liegt: Die Investition in einen Ofen mit Hochdruck-Gasabschreckfähigkeit ist die effektivste Strategie.

Letztendlich ist die Steuerung des Kühlprozesses ebenso entscheidend wie die Steuerung des Heizprozesses, um präzise und wiederholbare Ergebnisse bei der Vakuumwärmebehandlung zu erzielen.

Zusammenfassungstabelle:

| Kühlmethode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Gasabschrecken | Verwendet Inertgas (z. B. Argon, Stickstoff), Druckbeaufschlagung (2–20 bar) und Wärmetauscher zur kontrollierten Kühlung | Minimale Verformung, saubere Oberflächengüte, präzise metallurgische Kontrolle |

| Flüssigkeitsabschrecken | Verwendet Öl, Wasser oder Nitrat für schnellere Abkühlraten | Maximale Härte bei niedrig härtenden Legierungen, erhöhtes Verformungsrisiko |

Bereit, Ihre Wärmebehandlungsprozesse mit fortschrittlichen Vakuumofenlösungen zu optimieren? Bei KINTEK nutzen wir herausragende F&E und die Eigenfertigung, um vielfältigen Laboren Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Kühlkontrolle und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

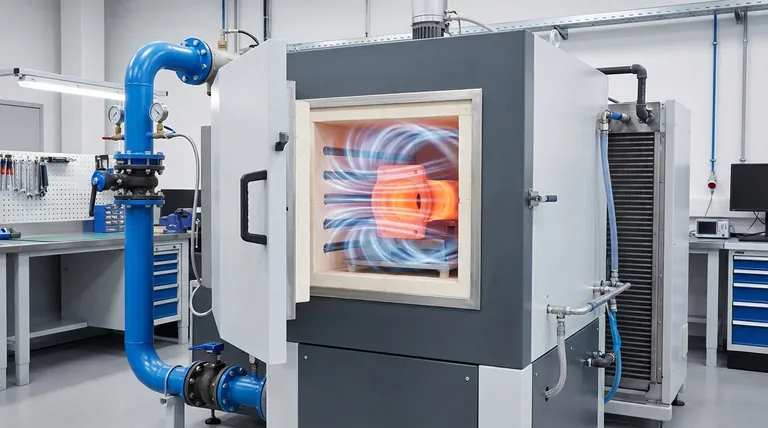

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung