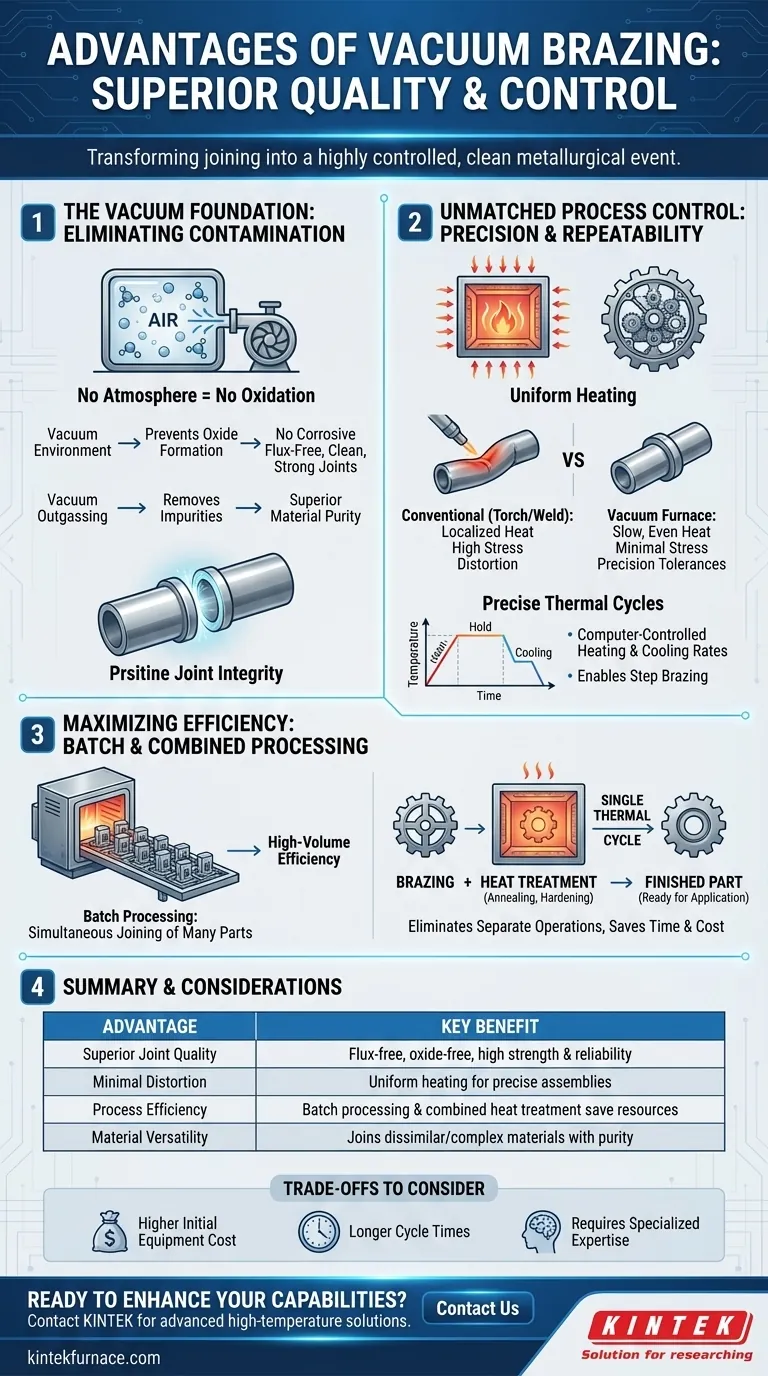

Im Wesentlichen bietet das Vakuumlöten eine überlegene Verbindungsqualität und Prozesskontrolle, indem es den Fügeprozess von einer einfachen Wärmeanwendung in ein hochkontrolliertes, sauberes metallurgisches Ereignis umwandelt. Die Hauptvorteile sind die Erzeugung starker, flussmittelfreier Verbindungen mit minimaler Verformung, die Möglichkeit, unterschiedliche oder komplexe Materialien zu verbinden, sowie die Effizienz der Kombination von Wärmebehandlung und Fügen in einem einzigen, wiederholbaren Zyklus.

Das Vakuumlöten ist nicht nur eine weitere Methode zum Fügen von Metall; es ist eine umfassende thermische Verarbeitungslösung. Sein Hauptvorteil liegt in der Nutzung eines Vakuums, um eine makellose Umgebung zu schaffen, was ein Maß an Kontrolle über Temperatur und Chemie ermöglicht, das mit herkömmlichen Methoden nicht erreichbar ist.

Die Grundlage: Warum die Vakuumumgebung transformativ ist

Das „Vakuum“ beim Vakuumlöten ist der entscheidende Wegbereiter. Durch das Entfernen der Atmosphäre aus der Ofenkammer verändert der Prozess grundlegend die Art und Weise, wie Materialien bei hohen Temperaturen interagieren.

Beseitigung von Oxidation und Kontamination

In einer normalen Atmosphäre führt das Erhitzen von Metallen zur Bildung von Oxiden auf der Oberfläche, die als Barriere wirken und die endgültige Verbindung schwächen. Konventionelles Löten bekämpft dies mit chemischen Flussmitteln.

Ein Hochvakuum entfernt praktisch allen Sauerstoff und verhindert, dass sich Oxide überhaupt bilden. Dies macht den Einsatz von korrosivem Flussmittel überflüssig, was wiederum keine Reinigung nach dem Löten erfordert und das Risiko einer zukünftigen Korrosion durch eingeschlossenes Flussmittel eliminiert. Das Ergebnis ist eine außergewöhnlich saubere, starke und zuverlässige Verbindung.

Erzielung überlegener Materialreinheit

Die Vakuumumgebung zieht auch aktiv andere Verunreinigungen, wie eingeschlossene Gase und flüchtige Elemente, aus den Grundmaterialien selbst heraus. Dieser Entgasungseffekt reinigt die Komponenten während des Heizzyklus.

Dies führt zu einer Endmontage mit höherer metallurgischer Integrität und verbesserten mechanischen Eigenschaften, ein entscheidender Vorteil für Hochleistungsanwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Wissenschaft.

Erschließung unübertroffener Prozesskontrolle

Über die Sauberkeit hinaus bietet ein Vakuumofen ein beispielloses Maß an Kontrolle über den gesamten thermischen Zyklus, was Präzision und Wiederholbarkeit gewährleistet.

Gleichmäßige Erwärmung für minimale Verformung

Im Gegensatz zum Schweißen oder Fackellöten, die intensive, lokalisierte Hitze zuführen, erwärmt ein Vakuumofen die gesamte Baugruppe langsam und gleichmäßig. Alle Oberflächen – innen und außen – erreichen die Löttemperatur nahezu gleichzeitig.

Dies reduziert die thermische Beanspruchung und Verformung, die bei anderen Verfahren häufig auftreten, drastisch. Es macht das Vakuumlöten zum idealen Verfahren für empfindliche, dünnwandige Komponenten oder komplexe Baugruppen, bei denen die Einhaltung enger Maßtoleranzen entscheidend ist.

Präzise thermische Zyklen

Moderne Vakuumöfen ermöglichen eine präzise, computergesteuerte Programmierung von Aufheizraten, Haltezeiten und Abkühlraten. Diese Kontrolle ist unerlässlich für die Steuerung der Materialeigenschaften empfindlicher Legierungen.

Sie ermöglicht auch das Stufenlöten (step brazing), bei dem mehrere Verbindungen an einem einzigen Teil nacheinander mit Loten unterschiedlicher Schmelzpunkte innerhalb eines einzigen Ofendurchgangs gelötet werden.

Maximierung der Herstellungseffizienz und -fähigkeit

Die kontrollierte Umgebung und die Chargenverarbeitungsnatur des Vakuumlötens schaffen erhebliche Vorteile für die Produktion.

Gleichzeitiges Löten mehrerer Verbindungen und Baugruppen

Ein wesentlicher wirtschaftlicher Vorteil ist die Möglichkeit, viele Verbindungen oder sogar ganze Baugruppen in einer einzigen Charge zu bearbeiten. Sobald der Ofenzyklus optimiert ist, können Sie Hunderte oder Tausende von Teilen laden und sie alle gleichzeitig löten.

Diese Chargenverarbeitungsfähigkeit macht es für mittlere bis hohe Produktionsvolumina äußerst effizient und gleicht die längere Einzelzykluszeit aus.

Kombination von Löten und Wärmebehandlung

Dies ist einer der stärksten Vorteile. Da der Prozess bereits in einem präzise gesteuerten Ofen stattfindet, können andere Wärmebehandlungsoperationen wie Glühen, Härten oder Ausscheidungshärten in denselben thermischen Zyklus integriert werden.

Die Kombination dieser Schritte eliminiert ganze Fertigungsoperationen und spart erhebliche Zeit, Kosten und Materialhandhabung. Ein Teil kann zum Löten in den Ofen gegeben werden und kommt fertig wärmebehandelt und bereit für seine endgültige Anwendung heraus.

Abwägung der Kompromisse

Obwohl das Vakuumlöten leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile müssen gegen seine spezifischen betrieblichen Anforderungen abgewogen werden.

Höhere Erstausrüstungsinvestition

Vakuumöfen und ihre zugehörigen Systeme stellen im Vergleich zu den für Schweißen oder Fackellöten benötigten Geräten eine erhebliche Kapitalinvestition dar. Dies ist für kleinere Betriebe eine große Eintrittsbarriere.

Längere Zykluszeiten

Ein typischer Vakuumofenzyklus kann mehrere Stunden dauern, vom anfänglichen Evakuieren bis zum endgültigen Abkühlen. Dies macht das Verfahren weniger geeignet für einmalige Reparaturen oder sehr geringe Stückzahlen, bei denen die Geschwindigkeit für ein einzelnes Teil Priorität hat.

Bedarf an spezialisiertem Fachwissen

Die korrekte Konstruktion von Vakuumlötverbindungen, die Auswahl von Lotmaterialien und die Programmierung von Ofenzyklen erfordern erhebliches metallurgisches Wissen und Bedienerschulung. Es ist ein technisch anspruchsvollerer Prozess als viele herkömmliche Fügeverfahren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeverfahrens erfordert die Abstimmung der Stärken der Methode mit den kritischsten Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Verbindungsqualität und Sauberkeit liegt: Das Vakuumlöten ist unübertroffen für die Herstellung von flussmittelfreien, oxidfreien Verbindungen bei missionskritischen Teilen für Luft- und Raumfahrt, Medizin oder wissenschaftliche Instrumente.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen mit minimaler Verformung liegt: Die gleichmäßige, kontrollierte Erwärmung des Vakuumlötens ist die ideale Wahl für empfindliche Komponenten oder Baugruppen mit engen Maßtoleranzen.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz im großen Maßstab liegt: Das Vakuumlöten ermöglicht die Chargenverarbeitung und kann das Fügen mit der Wärmebehandlung kombinieren, wodurch die Gesamtzahl der Fertigungsschritte bei Produktionsläufen drastisch reduziert wird.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten, schnellem Prototyping oder einfachen Reparaturen vor Ort liegt: Herkömmliche Verfahren wie Schweißen oder Fackellöten sind für weniger anspruchsvolle Anwendungen oft praktischer und kostengünstiger.

Indem Sie diese spezifischen Vorteile und Kompromisse verstehen, können Sie selbstbewusst entscheiden, ob das Vakuumlöten die optimale Technologie ist, um Ihr technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überlegene Verbindungsqualität | Flussmittelfreie, oxidfreie Verbindungen mit hoher Festigkeit und Zuverlässigkeit |

| Minimale Verformung | Gleichmäßige Erwärmung reduziert thermische Spannungen für präzise Baugruppen |

| Prozesseffizienz | Chargenverarbeitung und kombinierte Wärmebehandlung sparen Zeit und Kosten |

| Materialvielseitigkeit | Fähigkeit, unterschiedliche oder komplexe Materialien mit hoher Reinheit zu verbinden |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und interne Fertigungskompetenzen, um diverse Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumlöt- und Ofentechnologien überlegene Verbindungsqualität, Effizienz und maßgeschneiderte Leistung für Ihre spezifischen Bedürfnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung