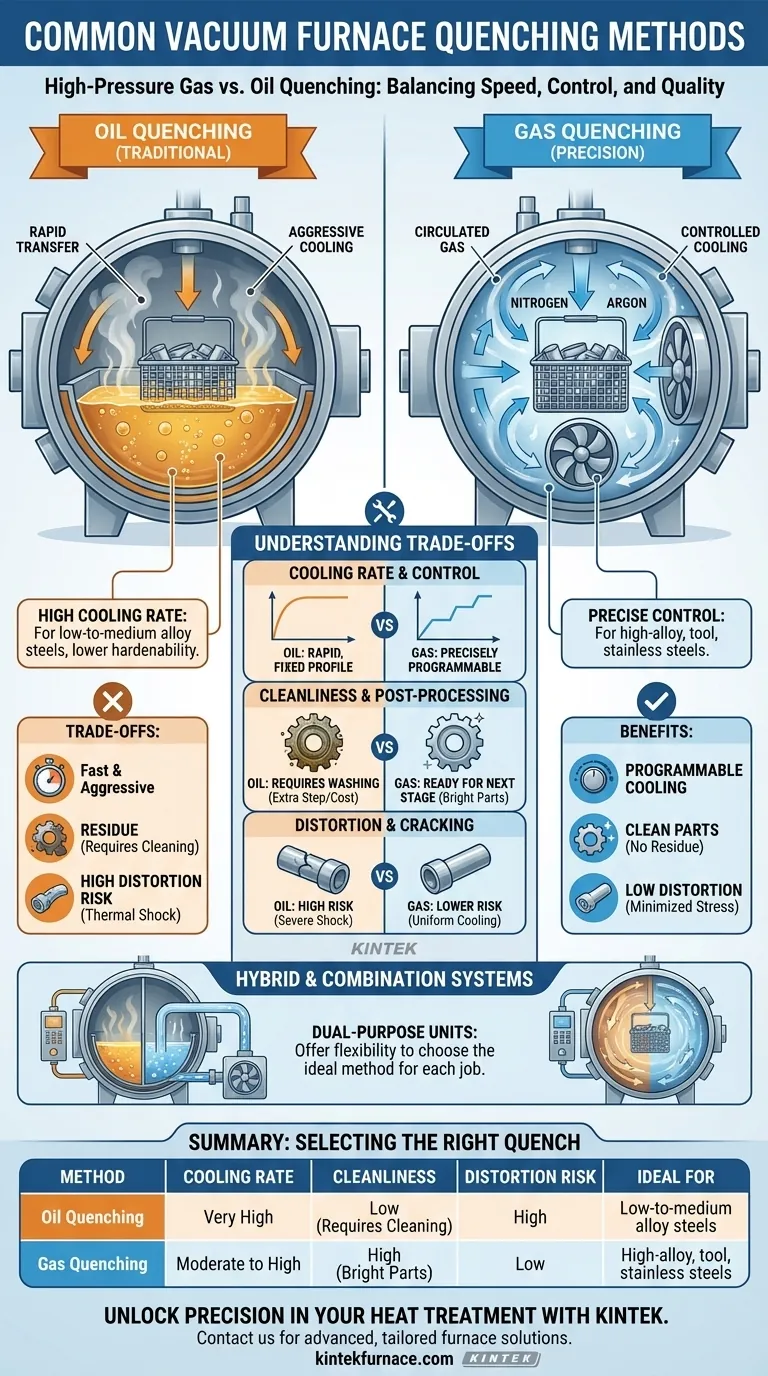

In einem Vakuumofen erfolgt das Abschrecken hauptsächlich durch zwei Methoden: Hochdruckgasabschreckung und Ölabschreckung. Die Wahl zwischen diesen Methoden hängt vom spezifischen zu wärmebehandelnden Material und der erforderlichen Abkühlrate ab, um die gewünschten metallurgischen Eigenschaften wie Härte und Mikrostruktur zu erzielen.

Die grundlegende Entscheidung bei der Vakuumofenabschreckung ist ein Kompromiss zwischen Geschwindigkeit und Kontrolle. Die Ölabschreckung bietet die höchsten Abkühlraten für weniger härtbare Legierungen, während die Gasabschreckung überlegene Sauberkeit, reduzierten Verzug und präzise Prozesskontrolle für empfindlichere, hochlegierte Materialien bietet.

Die zwei primären Abschreckmethoden erklärt

Das Verständnis der Mechanik und Anwendungen der Gas- und Ölabschreckung ist entscheidend für jeden Wärmebehandlungsprozess. Jede Methode interagiert unterschiedlich mit dem Material und erzeugt unterschiedliche Ergebnisse.

Ölabschreckung: Der traditionelle Ansatz

Bei der Ölabschreckung wird das erhitzte Werkstück schnell aus der Heizzone des Vakuumofens in ein integriertes, versiegeltes Ölbad überführt. Dieses Eintauchen sorgt für eine extrem schnelle und aggressive Abkühlrate.

Diese Methode ist unerlässlich für bestimmte niedrig- bis mittellegierte Stähle, die eine geringere Härtbarkeit aufweisen. Diese Materialien erfordern ein sehr schnelles Abschrecken, um ihre Mikrostruktur korrekt umzuwandeln und die volle Härte zu erreichen.

Gasabschreckung: Präzision und Sauberkeit

Die Gasabschreckung verwendet ein hochreines Inertgas, meistens Stickstoff oder Argon, um das Werkstück abzukühlen. Das Gas wird in die Heizzone geleitet und von einem leistungsstarken Ventilator mit hoher Geschwindigkeit zirkuliert, wobei die Abkühlraten durch den Gasdruck gesteuert werden.

Die Drücke können von subatmosphärischen Niveaus für sehr langsame Abkühlung bis zu 25 bar für die Hochdruckgasabschreckung (HPGQ) reichen. Diese Methode ist ideal für Materialien wie Schnellarbeitsstähle, Werkzeugstähle und Edelstähle, die empfindlich auf Temperaturschocks reagieren, aber ausreichend härtbar sind, um effektiv mit Gas gekühlt zu werden.

Die Kompromisse verstehen

Die Wahl einer Abschreckmethode betrifft nicht nur ihre primäre Funktion; sie beinhaltet das Abwägen konkurrierender Faktoren wie Teileintegrität, Nachbearbeitungsanforderungen und Betriebskosten.

Abkühlrate vs. Kontrolle

Öl sorgt für ein sehr schnelles Abschrecken, aber sein Abkühlprofil ist weitgehend fest. Es ist schwierig, die Abkühlrate während des Prozesses zu ändern.

Die Gasabschreckung bietet außergewöhnliche Kontrolle. Durch Anpassen des Gasdrucks und der Lüfterdrehzahl kann die Abkühlrate präzise programmiert und sogar während des Zyklus variiert werden, um metallurgische Ergebnisse zu optimieren und Spannungen zu minimieren.

Teilesauberkeit und Nachbearbeitung

In Öl abgeschreckte Teile weisen Ölrückstände auf, die durch einen nachfolgenden Wasch- oder Reinigungsprozess entfernt werden müssen. Dies fügt der Produktion einen zusätzlichen Schritt und Kosten hinzu.

Die Gasabschreckung erzeugt außergewöhnlich saubere und blanke Teile, die oft ohne weitere Reinigung für den nächsten Fertigungsschritt bereit sind.

Verzug und Rissgefahr

Der starke Temperaturschock durch die Ölabschreckung erhöht das Risiko von Teilverzug, Verwerfungen oder sogar Rissen, insbesondere bei Bauteilen mit komplexen Geometrien oder dünnen Querschnitten.

Die gleichmäßigere und kontrolliertere Abkühlung bei einer Gasabschreckung minimiert thermische Spannungen erheblich, was zu größerer Formstabilität und einem geringeren Risiko von Ausschussteilen führt.

Hybrid- und Kombinationssysteme

Um maximale Flexibilität zu bieten, sind einige Vakuumöfen als Zweckanlagen konzipiert. Diese Einheiten enthalten sowohl ein integriertes Ölbad als auch ein Hochdruckgasabschrecksytem, wodurch der Bediener die ideale Methode für jede spezifische Aufgabe wählen kann.

Eine weitere Variante beinhaltet das Abschrecken mit 2-5 bar Gasdruck über der Oberfläche eines Ölbads, was dazu beitragen kann, Öldämpfe zu unterdrücken und die Abkühlcharakteristik zu modifizieren.

Die richtige Abschreckung für Ihre Anwendung auswählen

Die optimale Abschreckmethode ist immer diejenige, die die angestrebten metallurgischen Eigenschaften erreicht, ohne die Integrität des Bauteils zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte für niedriglegierte Stähle liegt: Die Ölabschreckung ist aufgrund ihrer unübertroffenen Abkühlgeschwindigkeit oft die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug und der Gewährleistung der Teilesauberkeit liegt: Die Hochdruckgasabschreckung ist die überlegene Methode, insbesondere für hochlegierte Stähle, Werkzeugstähle und Edelstähle.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für eine Vielzahl von Materialien liegt: Ein Zweikammerofen mit sowohl Öl- als auch Gasabschreckungsfunktion bietet die vielseitigste Lösung.

Letztendlich ist die Abstimmung der Abschreckmethode auf die spezifischen Umwandlungsanforderungen des Materials der Schlüssel zu einer erfolgreichen Vakuumwärmebehandlung.

Übersichtstabelle:

| Methode | Abkühlrate | Sauberkeit | Verzugsrisiko | Ideal für |

|---|---|---|---|---|

| Ölabschreckung | Sehr hoch | Gering (erfordert Reinigung) | Hoch | Niedrig- bis mittellegierte Stähle |

| Gasabschreckung | Mäßig bis Hoch | Hoch (blanke Teile) | Gering | Hochlegierte Stähle, Werkzeugstähle, Edelstähle |

Erschließen Sie Präzision in Ihrer Wärmebehandlung mit KINTEK

Fällt es Ihnen schwer, die richtige Abschreckmethode für Ihre Materialien zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke individuelle Anpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit niedriglegierten Stählen arbeiten, die eine Ölabschreckung erfordern, oder mit hochlegierten Materialien, die eine Gasabschreckung benötigen, wir sorgen für optimale Abkühlraten, reduzierten Verzug und überragende Sauberkeit.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Öfen die Effizienz Ihres Labors steigern und Ihre metallurgischen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit