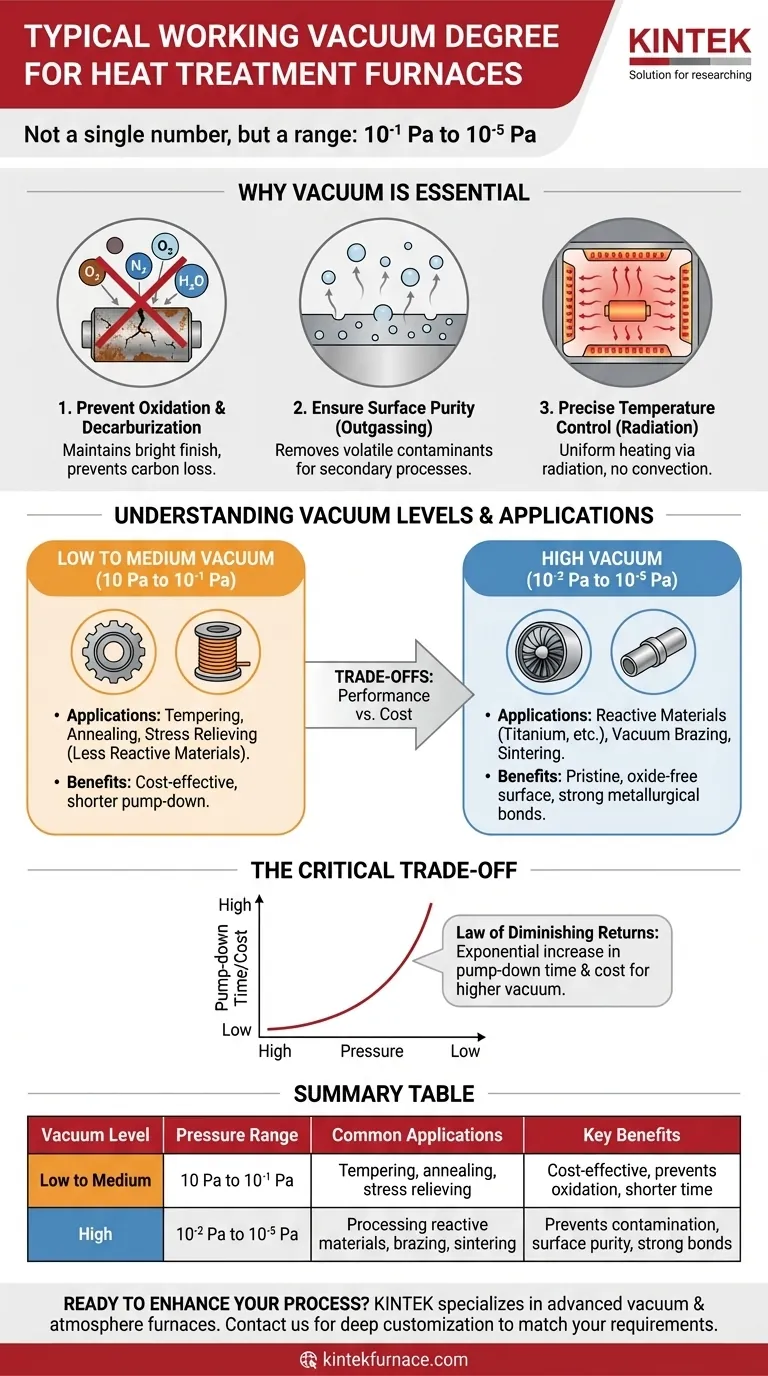

Obwohl oft eine einzige Zahl genannt wird, ist das typische Arbeitsvakuum für einen Wärmebehandlungsofen kein spezifischer Wert, sondern ein Bereich, typischerweise von 10⁻¹ Pa bis hinunter zu 10⁻⁵ Pa. Der exakte erforderliche Pegel wird durch das spezifische zu bearbeitende Material und das gewünschte Ergebnis bestimmt, da ein höheres Vakuum einen besseren Schutz vor atmosphärischer Kontamination bietet.

Die Kernaussage ist, dass es beim "richtigen" Vakuumniveau nicht darum geht, den niedrigstmöglichen Druck zu erreichen. Es ist eine kalkulierte technische Entscheidung, eine Umgebung zu schaffen, die rein genug ist, um unerwünschte chemische Reaktionen – wie Oxidation – bei einer bestimmten Temperatur zu verhindern, wobei die Prozessanforderungen mit Zeit und Kosten abgewogen werden.

Warum Vakuum in der Wärmebehandlung unerlässlich ist

Der Hauptzweck der Verwendung eines Vakuums besteht darin, die atmosphärischen Gase – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – zu entfernen, die bei erhöhten Temperaturen unerwünschte Reaktionen verursachen. Diese kontrollierte Umgebung bietet mehrere deutliche Vorteile gegenüber herkömmlichen Atmosphäreöfen.

Verhindern von Oxidation und Entkohlung

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und bilden eine Oxidschicht auf der Oberfläche. Ein Vakuumofen entfernt den Großteil der Sauerstoffmoleküle, verhindert Oxidation und stellt sicher, dass das Teil eine helle, saubere Oberfläche behält. Dies ist auch entscheidend, um Entkohlung zu verhindern, bei der Kohlenstoff die Oberfläche von Stahl verlässt, ihn weicher macht und seine mechanischen Eigenschaften verschlechtert.

Gewährleistung der Oberflächenreinheit

Die Vakuumumgebung verhindert nicht nur die Bildung neuer Verunreinigungen. Unter Vakuum können vorhandene flüchtige Verunreinigungen auf der Materialoberfläche während des Heizzyklus "ausgasen" oder verdampfen. Dies führt zu einer außergewöhnlich sauberen Oberfläche, was für Sekundärprozesse wie Löten oder Beschichten entscheidend ist.

Ermöglichen präziser Temperaturregelung

In einem Beinahe-Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, nicht durch Konvektion. Dies eliminiert Heiß- oder Kaltstellen, die durch zirkulierende Gase verursacht werden, und ermöglicht eine extrem gleichmäßige Erwärmung und Abkühlung. Diese präzise thermische Kontrolle ist entscheidend für das Erreichen spezifischer Mikrostrukturen und Materialeigenschaften in empfindlichen Legierungen.

Verständnis von Vakuumniveaus und ihren Anwendungen

Der Begriff "Vakuum" deckt einen weiten Druckbereich ab. Für die Wärmebehandlung werden diese im Allgemeinen in Niedrig- und Hochvakuumbereiche eingeteilt, die jeweils für unterschiedliche Aufgaben geeignet sind.

Niedrig- bis Mittelvakuum (10 Pa bis 10⁻¹ Pa)

Dieser Bereich ist für viele allgemeine Wärmebehandlungen ausreichend. Er entfernt effektiv genügend Sauerstoff, um eine signifikante Oxidation an weniger reaktiven Materialien während Prozessen wie Anlassen, Glühen und Spannungsarmglühen zu verhindern. Er bietet ein gutes Gleichgewicht zwischen Schutz und relativ kurzen Abpumpzeiten.

Hochvakuum (10⁻² Pa bis 10⁻⁵ Pa)

Dieser Vakuumbereich ist für empfindlichere Anwendungen erforderlich. Die Verarbeitung hochreaktiver Materialien wie Titan, hochschmelzender Metalle und bestimmter Edelstähle erfordert ein Hochvakuum, um jegliche Spurenkontamination zu verhindern. Es ist auch der Standard für Prozesse wie Vakuumlöten und Sintern, bei denen eine absolut makellose, oxidfreie Oberfläche für eine starke metallurgische Verbindung unabdingbar ist.

Die kritischen Kompromisse: Leistung vs. Kosten

Die Wahl eines Vakuumniveaus ist eine wirtschaftliche und betriebliche Entscheidung, nicht nur eine technische. Das Anstreben des höchstmöglichen Vakuums ist nicht immer die beste Strategie.

Das Gesetz des abnehmenden Ertrags

Ein höheres Vakuum (ein niedrigerer Druck) erfordert anspruchsvollere und teurere Pumpsysteme (z. B. das Hinzufügen einer Diffusions- oder Turbomolekularpumpe). Wichtiger ist jedoch, dass die Abpumpzeit exponentiell ansteigt, wenn man versucht, die letzten wenigen Gasmoleküle aus der Kammer zu entfernen.

Anpassen des Vakuums an den Prozess

Das Ziel ist die Verwendung eines Vakuumniveaus, das für die Aufgabe ausreichend ist. Die Verwendung eines Hochvakuumsystems für einen einfachen Spannungsarmglühzyklus an unlegiertem Kohlenstoffstahl ist ineffizient und kostspielig. Umgekehrt führt der Versuch, eine reaktive Legierung in einem Niedervakuumofen zu löten, wahrscheinlich zu einer fehlgeschlagenen, oxidierten Verbindung. Das Material, die Temperatur und das Prozessziel müssen die Vakuumanforderung bestimmen.

Auswahl des richtigen Vakuums für Ihren Prozess

Ihre Wahl sollte direkt von Ihrem Material und Ihrem Ziel abhängen. Berücksichtigen Sie den erforderlichen Grad der Oberflächenreinheit und die Reaktivität der Legierung bei ihrer Verarbeitungstemperatur.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Behandlungen liegt (z. B. Spannungsarmglühen, Anlassen von niedriglegierten Stählen): Ein Niedrig- bis Mittelvakuum (etwa 10 Pa bis 10⁻¹ Pa) ist typischerweise ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Materialien liegt (z. B. Titan, Speziallegierungen, Werkzeugstähle): Ein Hochvakuum (10⁻² Pa bis 10⁻⁵ Pa) ist notwendig, um Kontaminationen zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verbindung liegt (z. B. Vakuumlöten, Diffusionsbonden, Sintern): Sie müssen ein Hochvakuum (typischerweise 10⁻³ Pa oder niedriger) verwenden, um eine oxidfreie Oberfläche für eine ordnungsgemäße metallurgische Verbindung zu garantieren.

Letztendlich ist die Wahl des geeigneten Vakuumniveaus eine bewusste Entscheidung, um den idealen unsichtbaren Schutzschild für Ihr Material zu schaffen.

Übersichtstabelle:

| Vakuumniveau | Druckbereich | Häufige Anwendungen | Wichtige Vorteile |

|---|---|---|---|

| Niedrig bis Mittel | 10 Pa bis 10⁻¹ Pa | Anlassen, Glühen, Spannungsarmglühen von niedriglegierten Stählen | Kostengünstig, verhindert Oxidation, kürzere Abpumpzeiten |

| Hoch | 10⁻² Pa bis 10⁻⁵ Pa | Verarbeitung reaktiver Materialien (z. B. Titan), Vakuumlöten, Sintern | Verhindert Kontamination, gewährleistet Oberflächenreinheit, ermöglicht starke metallurgische Verbindungen |

Bereit, Ihre Wärmebehandlungsprozesse mit der perfekten Vakuumlösung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Vakuum- und Atmosphäreöfen, die für vielfältige Laboranforderungen maßgeschneidert sind. Mit unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – egal, ob Sie mit reaktiven Legierungen oder Anwendungen mit hochreinen Verbindungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Ergebnisse optimieren und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität