Vakuumsinterung ist eine Materialverarbeitungstechnik, die einen Hochtemperaturofen unter Vakuum nutzt, um pulverförmige Materialien zu einem festen Objekt zu verbinden und zu verdichten. Sie wird geschätzt für die Herstellung außergewöhnlich sauberer, starker und hochreiner Komponenten, indem sie die Oxidation und Kontamination verhindert, die bei Prozessen an offener Luft oder in anderen Atmosphären auftreten können.

Der wesentliche Vorteil der Vakuumsinterung liegt in ihrer kontrollierten Umgebung. Durch die Entfernung reaktiver Gase wie Sauerstoff ermöglicht sie die Bildung stärkerer Bindungen zwischen Materialpartikeln, was zu einem Endprodukt mit überlegener Dichte, Festigkeit und Oberflächenqualität führt.

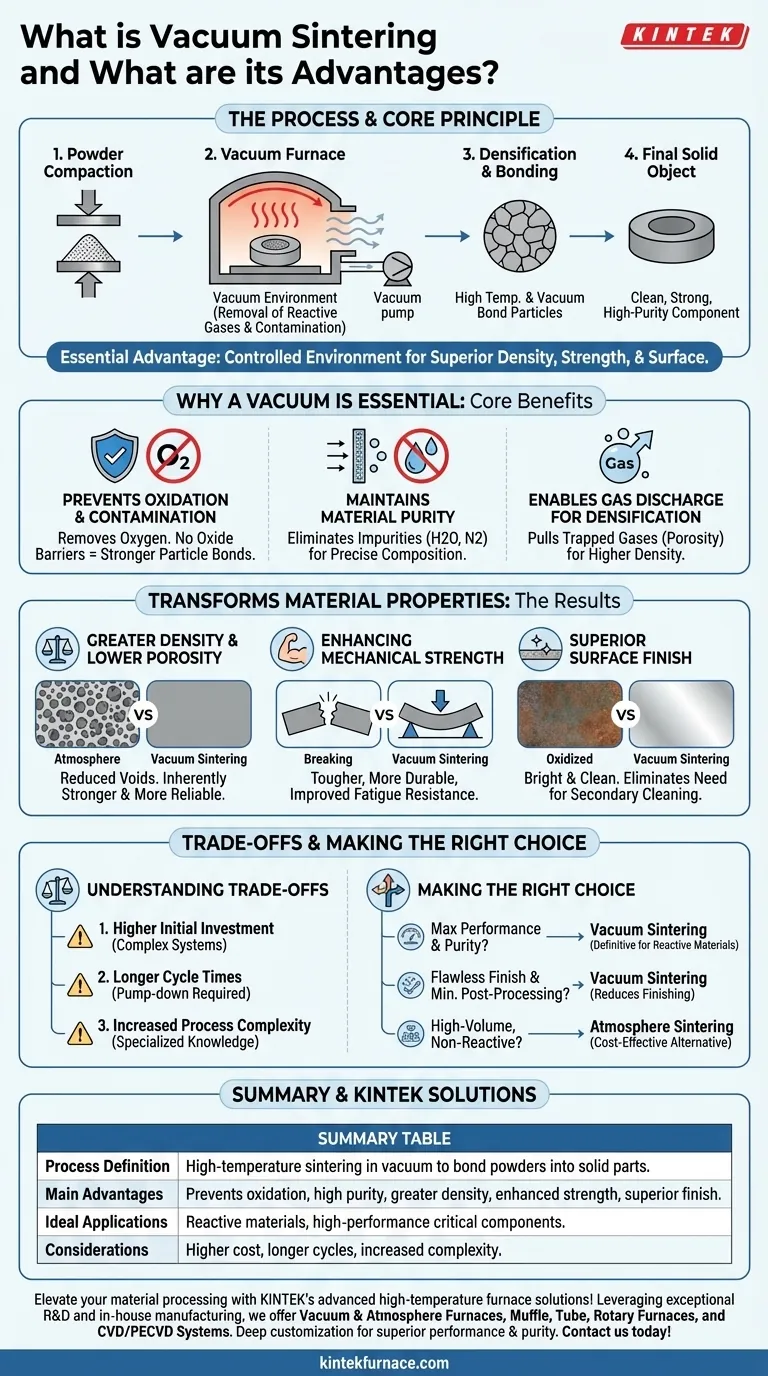

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Die Verwendung eines Vakuums ist nicht zufällig; sie ist das zentrale Element, das die Hauptvorteile des Prozesses liefert. Hohe Temperaturen beschleunigen chemische Reaktionen, und das Vakuum dient als leistungsstarker Schutzschild.

Verhinderung von Oxidation und Kontamination

Bei Sintertemperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft und bilden Oxide auf der Oberfläche der Pulverpartikel. Diese Oxidschichten wirken als Barriere, schwächen die Bindungen zwischen den Partikeln und beeinträchtigen die Integrität des Endteils.

Ein Vakuum entfernt praktisch den gesamten Sauerstoff und stellt sicher, dass die Materialoberflächen perfekt sauber bleiben, was eine optimale metallurgische Verbindung ermöglicht.

Aufrechterhaltung der Materialreinheit

Die Vakuumumgebung entfernt auch andere potenziell schädliche atmosphärische Komponenten wie Wasserdampf und Stickstoff. Dies verhindert unerwünschte chemische Reaktionen, die Verunreinigungen einführen oder die beabsichtigte Zusammensetzung des Materials verändern könnten, und stellt sicher, dass das Endprodukt strenge Materialspezifikationen erfüllt.

Ermöglichung der Gasabfuhr zur Verdichtung

Während der Verdichtung kann Luft zwischen den Pulverpartikeln eingeschlossen werden. In der Vakuumumgebung werden diese eingeschlossenen Gase beim Erhitzen leicht aus der Komponente entfernt. Diese Gasentfernung ist entscheidend für die Reduzierung interner Hohlräume (Porosität) und ermöglicht es dem Teil, sich zu einem viel dichteren Endzustand zu konsolidieren.

Wie Vakuumsinterung Materialeigenschaften transformiert

Die kontrollierte Umgebung führt direkt zu messbaren Verbesserungen der Endkomponente. Diese Verbesserungen sind der Hauptgrund, warum Ingenieure und Materialwissenschaftler diesen Prozess für anspruchsvolle Anwendungen wählen.

Erzielen einer höheren Dichte und geringeren Porosität

Durch die Erleichterung der Entfernung eingeschlossener Gase und die Verhinderung der Oxidbildung erzeugt das Vakuumsintern Teile mit deutlich höherer Dichte und nahezu keiner Porosität. Ein dichteres Teil ist von Natur aus stärker und zuverlässiger unter Belastung.

Verbesserung der mechanischen Festigkeit

Die Kombination aus höherer Dichte und sauberen, starken Bindungen zwischen Materialkörnern führt zu überlegenen mechanischen Eigenschaften. Teile sind zäher, haltbarer und weisen eine verbesserte Ermüdungsbeständigkeit auf im Vergleich zu Teilen, die in Atmosphäre gesintert wurden.

Erzielung einer überragenden Oberflächengüte

Da sich auf der Außenseite des Teils keine Oxide bilden, kommen die Komponenten hell, glatt und sauber aus dem Ofen. Diese hochwertige Oberfläche macht oft eine nachträgliche Reinigung oder mechanische Nachbearbeitung überflüssig, was sowohl Zeit als auch Kosten spart.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumsinterung nicht die Universallösung für alle Anwendungen. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Vakuumofensysteme sind technologisch komplex und stellen im Vergleich zu konventionellen atmosphärischen Öfen eine größere Kapitalinvestition dar. Diese Kosten müssen durch den Bedarf an überlegener Teilequalität gerechtfertigt sein.

Längere Zykluszeiten

Der Prozess des Abpumpens des Ofens auf das erforderliche Vakuumniveau verlängert jeden Produktionszyklus. Für eine sehr große Serienproduktion weniger anspruchsvoller Teile kann dies ein limitierender Faktor sein.

Erhöhte Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert Fachwissen zur Verwaltung von Vakuumniveaus, Temperaturprofilen und potenziellen Leckraten. Es ist ein technisch anspruchsvollerer Prozess als einfache atmosphärische Erwärmung.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Sintermethode hängt vollständig von den Anforderungen Ihrer Endkomponente und Ihren Fertigungsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Reinheit liegt: Vakuumsinterung ist die definitive Wahl für reaktive Materialien oder wenn das Erreichen der höchstmöglichen Dichte und Festigkeit entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und minimaler Nachbearbeitung liegt: Die hellen, sauberen Teile, die durch Vakuumsinterung hergestellt werden, können den Bedarf an sekundären Veredelungsvorgängen erheblich reduzieren oder eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion nicht-reaktiver Materialien liegt: Traditionelle atmosphärische Sinterung kann eine kostengünstigere Lösung sein, wenn die absolut höchsten Materialeigenschaften keine strikte Anforderung sind.

Letztendlich ist die Wahl der Vakuumsinterung eine strategische Entscheidung, um die ultimative Qualität und Integrität der Endkomponente zu priorisieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Prozessdefinition | Hochtemperatur-Sintern im Vakuum zur Verbindung pulverförmiger Materialien zu festen Teilen. |

| Hauptvorteile | Verhindert Oxidation, gewährleistet hohe Reinheit, erreicht höhere Dichte, verbessert die mechanische Festigkeit und bietet eine überragende Oberflächengüte. |

| Ideale Anwendungen | Reaktive Materialien, Hochleistungskomponenten, bei denen Reinheit und Festigkeit entscheidend sind. |

| Überlegungen | Höhere Anfangskosten, längere Zykluszeiten und erhöhte Prozesskomplexität. |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Dank unserer außergewöhnlichen F&E-Arbeit und der Eigenfertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine überragende Leistung und Reinheit für Ihre Komponenten liefern können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumsinteröfen Ihre Produktion transformieren und unvergleichliche Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung