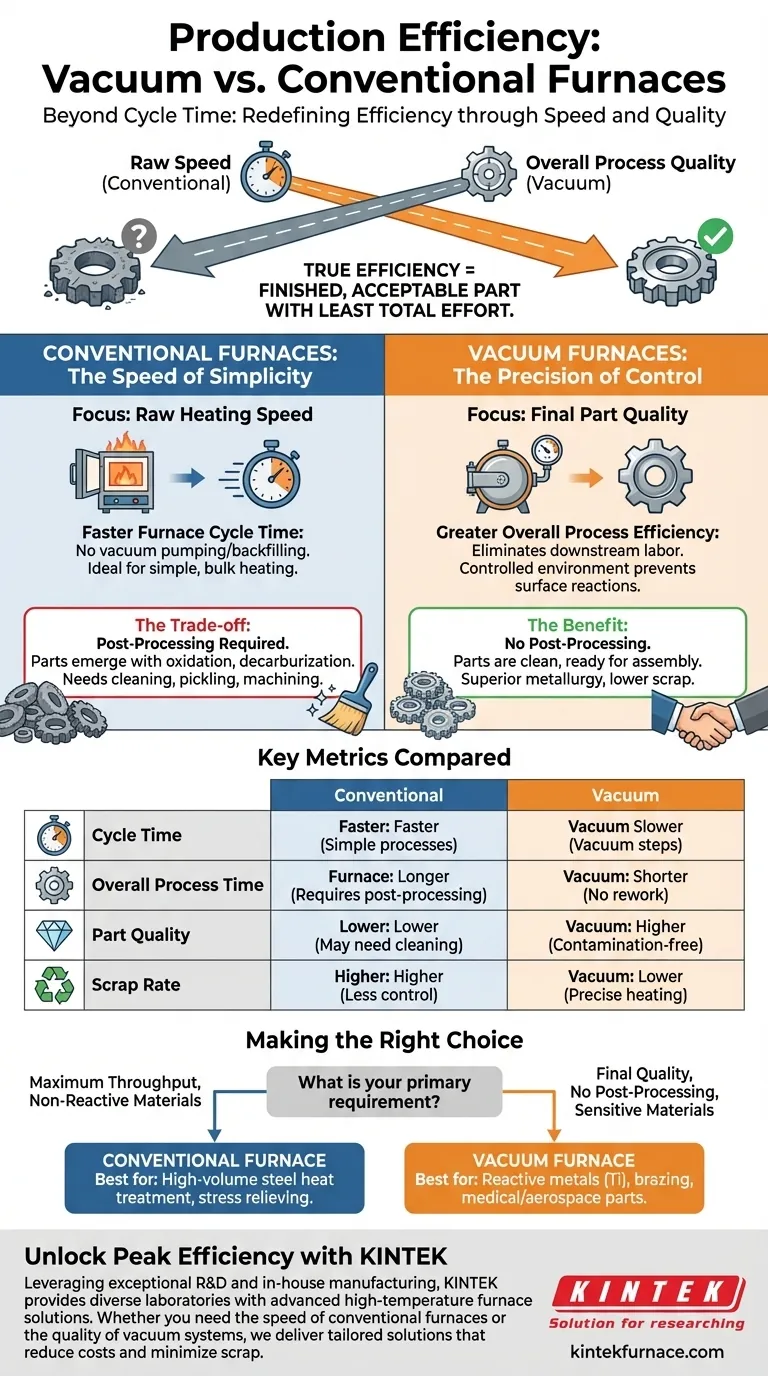

Ein direkter Vergleich der Produktionseffizienz von Vakuum- und Konventionellen Öfen ist irreführend, da der Begriff "Effizienz" in jedem Kontext unterschiedliche Bedeutungen hat. Während ein konventioneller Ofen einen reinen Heiz- und Kühlzyklus schneller abschließen mag, bietet ein Vakuumofen oft eine weitaus größere gesamte Prozesseffizienz, indem er ein qualitativ hochwertigeres, fertiges Teil liefert, das keine Nacharbeit oder sekundäre Reinigungsoperationen erfordert.

Das Kernproblem ist nicht, welcher Ofen schneller ist, sondern welcher Prozess ein fertiges, akzeptables Teil mit dem geringsten Gesamtaufwand liefert. Konventionelle Öfen priorisieren die reine Heizgeschwindigkeit, während Vakuumöfen die Qualität des Endteils priorisieren und oft ganze Nachbearbeitungsschritte eliminieren.

Neudefinition von "Produktionseffizienz": Geschwindigkeit vs. Qualität

Um eine fundierte Entscheidung zu treffen, müssen Sie über die einfache Metrik der Zykluszeit hinausblicken und die Effizienz über den gesamten Produktionsablauf hinweg bewerten, vom Rohmaterial bis zum fertigen Teil.

Die offensichtliche Metrik: Ofenzykluszeit

Konventionelle Öfen haben oft einen Vorteil bei der reinen Zykluszeit. Sie erfordern keine zusätzlichen Schritte des Abpumpens auf ein Vakuum und des anschließenden Wiederbefüllens mit einem Inertgas.

Dadurch erscheinen ihre Heiz- und Kühlzyklen auf dem Papier schneller, insbesondere für einfache Glüh- oder Anlassprozesse großer Werkstücke.

Die kritische Metrik: Gesamte Prozesszeit

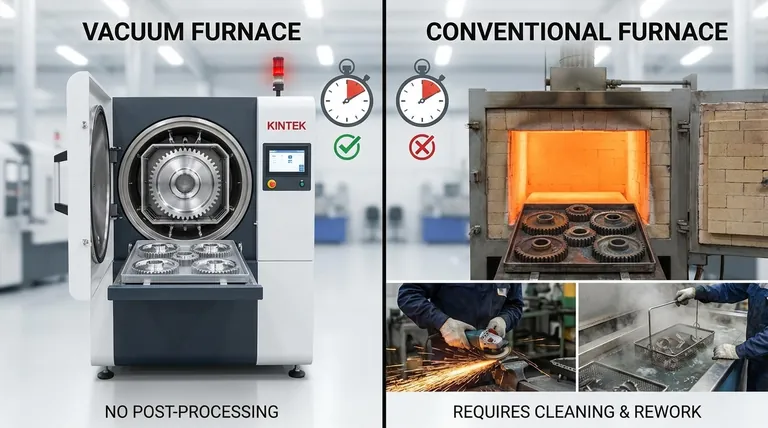

Vakuumöfen zeichnen sich durch die Eliminierung nachgeschalteter Arbeitsvorgänge aus. Da sie in einer kontrollierten, kontaminationsfreien Umgebung arbeiten, verhindern sie Oxidation, Entkohlung und andere unerwünschte Oberflächenreaktionen.

Das bedeutet, dass Teile sauber aus dem Ofen kommen und bereit für den nächsten Montageschritt sind, wodurch die Notwendigkeit von Nachbearbeitungen wie Sandstrahlen, Säurebeizen oder Zerspanung zur Entfernung einer beschädigten Oberflächenschicht vollständig entfällt.

Der Einfluss der Endteilqualität

Vakuumöfen bieten eine außergewöhnlich gleichmäßige Erwärmung und präzise Temperaturregelung. Diese kontrollierte Umgebung führt zu überragenden metallurgischen Eigenschaften, wie verbesserter Materialdichte, reduzierter Porosität und erhöhter Festigkeit.

Dieses Maß an Qualitätskontrolle reduziert Ausschuss- und Fehlerraten drastisch, ein Faktor, der die wahre Produktionseffizienz und die Kosten erheblich beeinflusst.

Wie jeder Ofentyp seine Ergebnisse erzielt

Die Effizienzunterschiede ergeben sich direkt aus den grundlegenden Funktionsprinzipien jeder Ofentechnologie.

Konventionelle Öfen: Die Geschwindigkeit der Einfachheit

Diese Öfen erhitzen Teile in der Umgebungsluft oder einem einfachen Schutzgas. Ihr Design ist unkompliziert, was sie einfach zu bedienen macht und für eine breite Palette allgemeiner industrieller Anwendungen geeignet ist.

Ihre Stärke liegt in der Verarbeitung großer Mengen nicht-reaktiver Materialien, bei denen die Oberflächengüte nicht das Hauptanliegen ist.

Vakuumöfen: Die Präzision einer kontrollierten Umgebung

Durch das Entfernen atmosphärischer Gase erzeugt ein Vakuumofen eine reine Umgebung für die thermische Verarbeitung. Dies ist entscheidend, um unerwünschte chemische Reaktionen mit der Oberfläche des Teils zu verhindern.

Diese Präzision macht Vakuumöfen unerlässlich für hochwertige Prozesse wie das Löten und für die Behandlung empfindlicher, reaktiver Metalle wie Titan und hochreine Legierungen.

Nicht alle Vakua sind gleich

Der Begriff "Vakuumofen" deckt eine Reihe ab. Niedervakuumöfen haben schnellere Abpump- und Gesamtzykluszeiten und bieten eine Balance aus Geschwindigkeit und Qualität.

Hochvakuum- und Ultrahochvakuumöfen sind aufgrund des umfangreichen Zeitaufwands für die Erzielung eines nahezu perfekten Vakuums langsamer, was für die anspruchsvollsten Luft- und Raumfahrt-, Medizin- und Elektronikanwendungen notwendig ist.

Die kritischen Kompromisse verstehen

Die Wahl des falschen Ofentyps basierend auf einer einzigen Metrik wie der Zykluszeit kann erhebliche versteckte Kosten und Produktionsengpässe verursachen.

Der Fall für konventionelle Öfen

Ein konventioneller Ofen ist oft die kostengünstigste Wahl für die Wärmebehandlung großer Mengen von Standardstählen und -legierungen, bei denen eine gewisse Oberflächenoxidation akzeptabel oder leicht zu entfernen ist.

Für einfache Prozesse wie das Spannungsarmglühen großer Fertigungsteile sind ihre Geschwindigkeit und Einfachheit unübertroffen.

Der unabdingbare Fall für Vakuumöfen

Für jeden Prozess, der reaktive Metalle, kohlenstoffreiche Stähle, bei denen Entkohlung ein Risiko darstellt, oder das Verbinden von Komponenten durch Löten beinhaltet, ist ein Vakuumofen nicht optional.

Bei diesen Anwendungen ist der "langsamere" Zyklus der notwendige Preis, um die erforderlichen metallurgischen Eigenschaften zu erzielen und die Integrität und Sicherheit des Endprodukts zu gewährleisten.

Die versteckten Kosten eines "schnelleren" Zyklus

Die Entscheidung für einen konventionellen Ofen, um Zeit zu sparen, kann zu erheblichen nachgelagerten Kosten führen. Sie müssen für Arbeitskräfte, Ausrüstung und die Zeit budgetieren, die für die Nachbehandlung und Reinigung erforderlich sind.

Darüber hinaus führt ein weniger kontrollierter Prozess unweigerlich zu einer höheren Ausschussrate, die schnell alle vermeintlichen Einsparungen aus einem schnelleren Ofenzyklus zunichtemachen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung muss auf den endgültigen Anforderungen Ihres Teils basieren, nicht nur auf der Geschwindigkeit eines einzelnen Fertigungsschritts.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für unempfindliche Materialien liegt: Ein konventioneller Ofen bietet oft die schnellste reine Ofenzykluszeit für die Massenverarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Qualität des Endteils und der Eliminierung von Nachbearbeitung liegt: Ein Vakuumofen liefert überlegene Ergebnisse und einen effizienteren End-to-End-Workflow.

- Wenn Sie mit reaktiven Metallen, Lötverbindungen oder Teilen für medizinische/Luft- und Raumfahrtanwendungen arbeiten: Ein Vakuumofen ist die einzige Technologie, die die erforderlichen Qualitäts- und Sicherheitsstandards erfüllen kann.

Letztendlich wird die wahre Produktionseffizienz nicht durch die Geschwindigkeit eines einzelnen Schritts gemessen, sondern durch die Gesamtzeit, Kosten und den Aufwand, die erforderlich sind, um ein fertiges Teil zu produzieren, das die Spezifikationen erfüllt.

Zusammenfassungstabelle:

| Metrik | Konventioneller Ofen | Vakuumofen |

|---|---|---|

| Zykluszeit | Schneller für einfache Prozesse | Langsamer aufgrund von Vakuumschritten |

| Gesamte Prozesszeit | Länger mit Nachbearbeitung | Kürzer, keine Nacharbeit erforderlich |

| Teilequalität | Geringer, kann Reinigung erfordern | Höher, kontaminationsfrei |

| Ausschussrate | Höher aufgrund geringerer Kontrolle | Niedriger mit präziser Erhitzung |

| Am besten geeignet für | Große Mengen, nicht-reaktive Materialien | Reaktive Metalle, Löten, hochwertige Anwendungen |

Erschließen Sie maximale Effizienz mit den fortschrittlichen Ofenlösungen von KINTEK

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen, wird durch unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie die Geschwindigkeit konventioneller Öfen oder die Qualität von Vakuumsystemen benötigen, wir liefern maßgeschneiderte Lösungen, die Kosten senken, Ausschuss minimieren und Nachbearbeitungen eliminieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Wärmebehandlungsprozess optimieren und Ihre Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen