Im Energiesektor und in der Stromerzeugung ist das Ofenlöten eine entscheidende Fügetechnologie zur Herstellung von Hochleistungskomponenten. Seine Anwendungen reichen von der Herstellung von Turbinenschaufeln und Wärmetauschern in traditionellen Kraftwerken bis zur Montage von Teilen für Kernreaktoren und erneuerbare Energiesysteme wie Solarmodule und Windturbinen.

Der Kernwert des Ofenlötnens liegt in seiner Fähigkeit, außergewöhnlich starke, reine und dichte metallurgische Verbindungen herzustellen. Dies macht es für Energieanwendungen unverzichtbar, bei denen ein Ausfall von Komponenten unter extremen Temperatur-, Druck- und Korrosionsbedingungen keine Option ist.

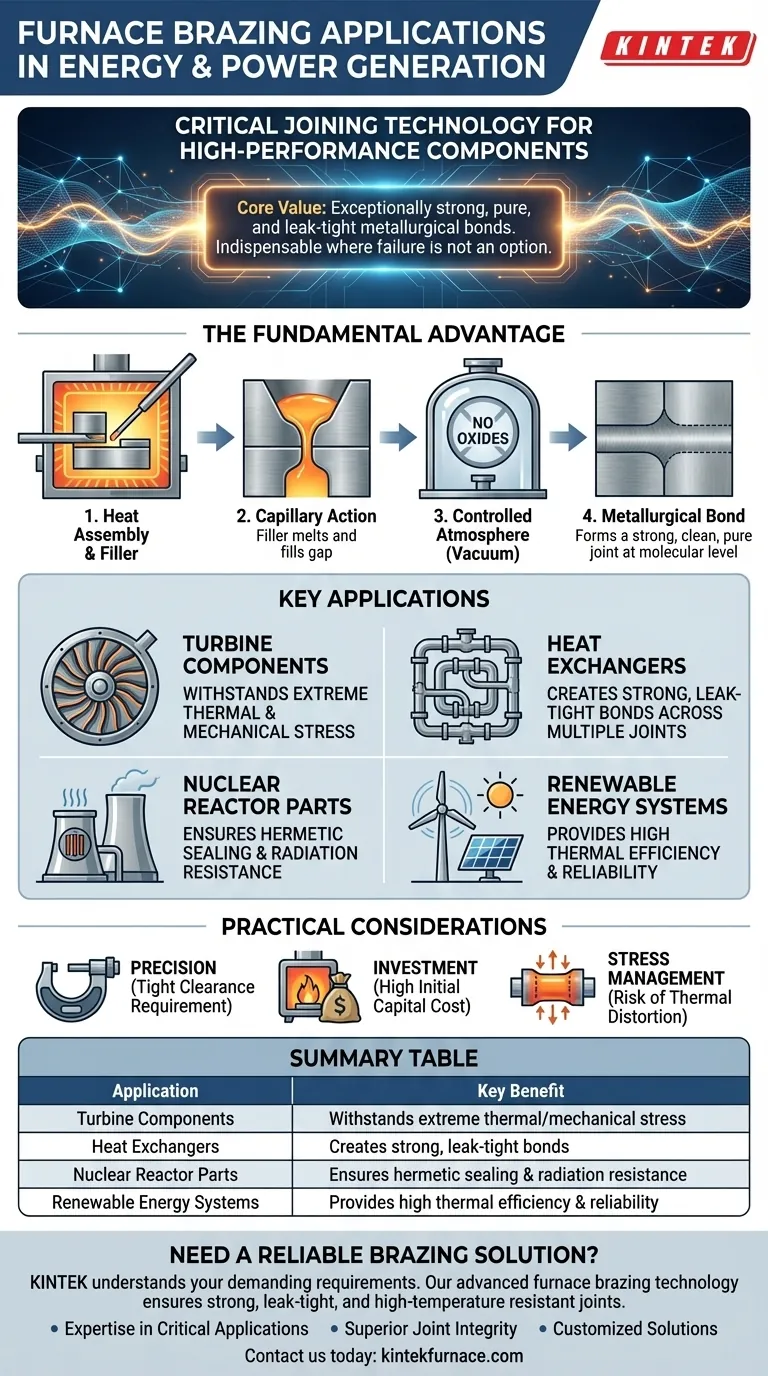

Der grundlegende Vorteil des Ofenlötnens

Ofenlöten ist mehr als nur eine Methode, Metallteile zusammenzukleben; es ist ein hochentwickelter Prozess, der eine tiefe, zuverlässige Verbindung auf molekularer Ebene schafft. Das Verständnis, wie es funktioniert, zeigt, warum es für kritische Anwendungen so vertrauenswürdig ist.

So funktioniert der Prozess

Das Kernprinzip besteht darin, eine Baugruppe von eng anliegenden Metallkomponenten in einem Ofen mit kontrollierter Atmosphäre zu erhitzen. Ein Füllmetall, das einen niedrigeren Schmelzpunkt als die Grundkomponenten hat, wird an der Verbindung platziert. Wenn der Ofen die Löttemperatur erreicht, schmilzt das Füllmetall und wird durch Kapillarwirkung in den Spalt zwischen den Teilen gezogen.

Erstellung einer metallurgischen Verbindung

Wenn das geschmolzene Füllmetall abkühlt und erstarrt, wirkt es nicht nur als Klebstoff. Es interagiert mit den Grundmetallen und bildet eine neue, kontinuierliche metallurgische Verbindung. Dies führt zu einer Verbindung, die unglaublich stark und oft so robust ist wie die Grundmaterialien selbst.

Die Rolle der kontrollierten Umgebung

Die Durchführung dieses Prozesses in einem Vakuum- oder Ofen mit kontrollierter Atmosphäre ist entscheidend. Diese Umgebung verhindert die Bildung von Oxiden auf den Metalloberflächen, die andernfalls den Verbindungsprozess stören würden. Das Ergebnis ist eine außergewöhnlich saubere, starke und reine Verbindung, frei von Verunreinigungen, die zu einem Ausfall im Betrieb führen könnten.

Wichtige Anwendungen in der Energie- und Stromerzeugung

Die einzigartigen Eigenschaften von ofengelöteten Verbindungen machen sie ideal für einige der anspruchsvollsten Umgebungen im Energiesektor.

Hochleistungs-Turbinenkomponenten

Turbinenschaufeln in Kraftwerken arbeiten unter immensem thermischen und mechanischen Belastungen. Ofenlöten wird verwendet, um komplexe Schaufelbaugruppen und interne Kühlkanäle zu verbinden und sicherzustellen, dass sie extremen Temperaturen und Rotationskräften standhalten, ohne auszufallen.

Effiziente Wärmetauscher

Wärmetauscher sind auf ein riesiges Netzwerk von Verbindungen angewiesen, um Wärmeenergie effektiv zu übertragen. Ofenlöten schafft starke, dichte Verbindungen über Hunderte oder Tausende von Verbindungen gleichzeitig und gewährleistet die Integrität und Effizienz, die für die Stromerzeugungssysteme erforderlich sind.

Kernreaktorkomponenten

In der Kernindustrie sind Zuverlässigkeit und Sicherheit von größter Bedeutung. Ofenlöten wird zur Herstellung von Komponenten verwendet, die eine absolute hermetische Abdichtung und hohe Beständigkeit gegen Korrosion und Strahlung erfordern, um den langfristigen, sicheren Betrieb des Reaktors zu gewährleisten.

Systeme für erneuerbare Energien

Der Prozess ist auch für erneuerbare Energien von entscheidender Bedeutung. Er wird bei der Herstellung von Komponenten für die Kühlsysteme von Hochleistungs-Windturbinen und bei der Montage von Teilen für konzentrierende Solaranlagen eingesetzt, wo eine hohe thermische Effizienz unerlässlich ist.

Verständnis der praktischen Überlegungen

Obwohl leistungsstark, ist Ofenlöten keine universelle Lösung. Seine Wirksamkeit hängt vom Verständnis seiner spezifischen Anforderungen und Grenzen ab.

Die Anforderung an Präzision

Damit die Kapillarwirkung effektiv funktioniert, müssen die zu verbindenden Komponenten einen sehr engen und gleichmäßigen Spalt aufweisen. Dies erfordert eine hochpräzise Fertigung der einzelnen Teile, bevor sie in den Ofen gelangen.

Hohe Anfangsinvestition

Industrielle Lötöfen, insbesondere Vakuumöfen, stellen eine erhebliche Kapitalinvestition dar. Dies macht den Prozess am besten geeignet für hochwertige, kritische Komponenten, bei denen die Kosten durch die erforderliche Leistung und Zuverlässigkeit gerechtfertigt sind.

Management von thermischen Spannungen

Da die gesamte Baugruppe auf eine gleichmäßige Temperatur erhitzt wird, besteht die Gefahr thermischer Verformungen, insbesondere bei komplexen Geometrien oder unterschiedlichen Materialien. Eine ordnungsgemäße Konstruktion und Vorrichtung sind unerlässlich, um diese Spannungen zu bewältigen und die Maßhaltigkeit zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Ofenlötnens ist eine Entscheidung, die von den nicht verhandelbaren Anforderungen Ihrer Anwendung bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf höchster Verbindungsintegrität und Zuverlässigkeit liegt: Ofenlöten ist die überlegene Wahl für missionskritische Teile, bei denen ein Ausfall katastrophale Folgen haben könnte.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt: Dieser Prozess erzeugt Verbindungen, die ihre Festigkeit und Stabilität in extremen thermischen Umgebungen von Turbinen und Reaktoren beibehalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, dichter Baugruppen liegt: Ofenlöten eignet sich hervorragend zum Verbinden komplexer, mehrfacher Verbindungen wie Wärmetauscher in einem einzigen, kontrollierten Vorgang.

Letztendlich ist das Ofenlöten eine Schlüsseltechnologie, die den Bau sicherer, effizienter und langlebiger Energieinfrastrukturen ermöglicht.

Tabellarische Zusammenfassung:

| Anwendung | Hauptvorteil des Ofenlötnens |

|---|---|

| Turbinenkomponenten | Hält extremen thermischen und mechanischen Belastungen stand |

| Wärmetauscher | Erzeugt starke, dichte Verbindungen über mehrere Gelenke hinweg |

| Kernreaktorteile | Gewährleistet hermetische Abdichtung und Strahlungsbeständigkeit |

| Systeme für erneuerbare Energien | Bietet hohe thermische Effizienz und Zuverlässigkeit |

Benötigen Sie eine zuverlässige Lötlösung für Ihre kritischen Energiekomponenten?

Bei KINTEK verstehen wir die anspruchsvollen Anforderungen des Energiesektors und der Stromerzeugung. Unsere fortschrittliche Ofenlötntechnologie gewährleistet die starken, dichten und hochtemperaturbeständigen Verbindungen, die Ihre Anwendungen erfordern.

Warum KINTEK für Ihre Lötbedürfnisse wählen?

- Expertise in kritischen Anwendungen: Wir sind spezialisiert auf Lötlösungen für Turbinen, Wärmetauscher, Kernkomponenten und Systeme für erneuerbare Energien.

- Überlegene Verbindungsintegrität: Unsere Öfen mit kontrollierter Atmosphäre und Vakuumöfen erzeugen metallurgische Verbindungen, die extremen Bedingungen standhalten.

- Maßgeschneiderte Lösungen: Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labortemperaturöfen, die alle für Ihre einzigartigen Lötbedürfnisse anpassbar sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise im Ofenlöten die Zuverlässigkeit und Leistung Ihrer Energiekomponenten verbessern kann.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung