Kurz gesagt sind Vakuumlichtbogenöfen für Industrien unverzichtbar, in denen ein Materialversagen keine Option ist. Sie werden hauptsächlich zur Raffination und Herstellung ultrareiner reaktiver Metalle und Superlegierungen für kritische Anwendungen in der Luft- und Raumfahrt, der Verteidigung, der Herstellung medizinischer Geräte und der Energieerzeugung eingesetzt. Diese Technologie wird gewählt, wenn die Festigkeit, Reinheit und Leistung des Endprodukts absolut sein müssen.

Der Kernwert eines Vakuumlichtbogenofens ist nicht nur das Schmelzen von Metall, sondern dessen Reinigung. Durch die Erzeugung eines Vakuums beseitigt der Ofen atmosphärische Gase, die fortschrittliche Legierungen verunreinigen und schwächen, wodurch die Herstellung von Materialien mit Eigenschaften ermöglicht wird, die mit herkömmlichen Methoden nicht erreichbar sind.

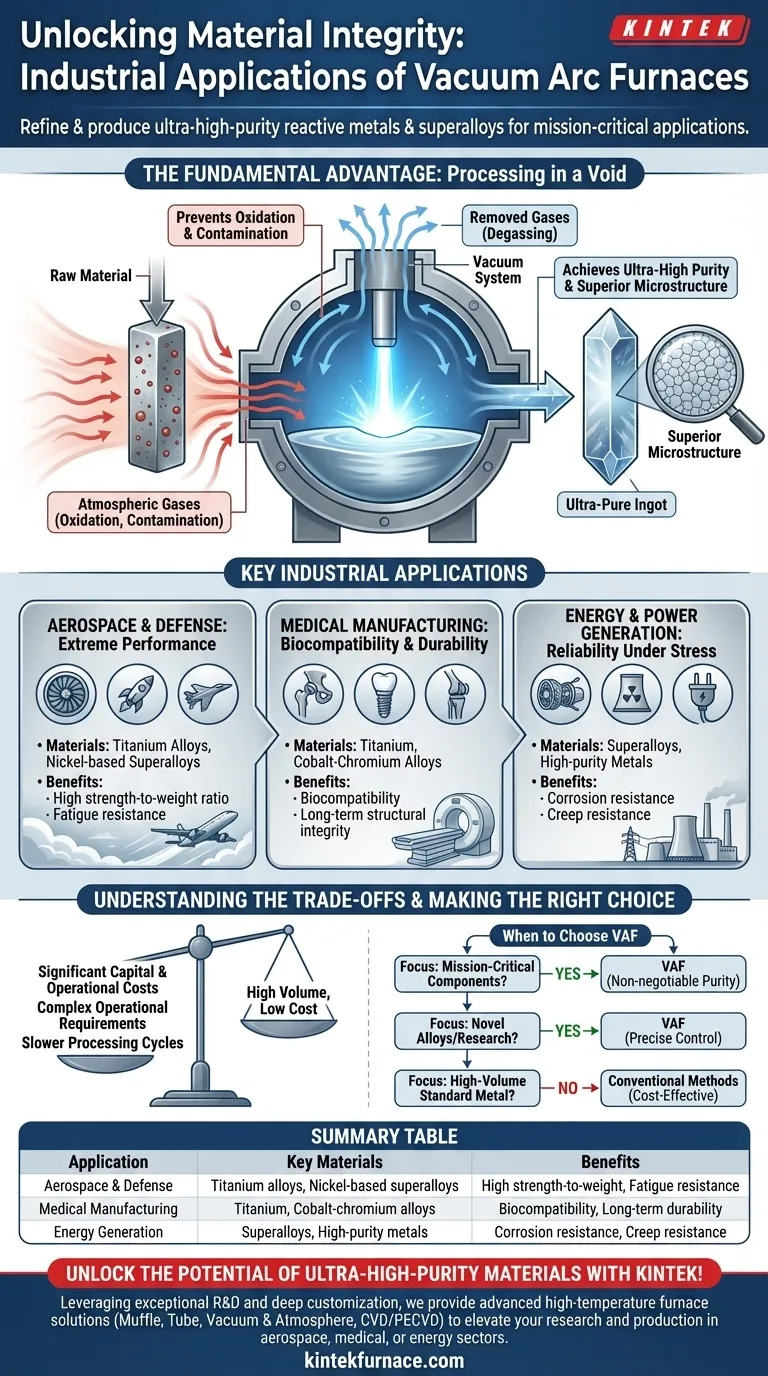

Der grundlegende Vorteil: Verarbeitung im Vakuum

Um die Anwendungen eines Vakuumlichtbogenofens zu verstehen, muss man zuerst das Problem verstehen, das er löst: die Kontamination. Wenn Metalle, insbesondere reaktive wie Titan, in offener Atmosphäre geschmolzen werden, reagieren sie mit Sauerstoff und Stickstoff.

Verhinderung von Oxidation und Kontamination

Atmosphärische Gase erzeugen Oxide und andere Verunreinigungen, die sich in der Metallstruktur festsetzen. Diese Verunreinigungen wirken als mikroskopisch kleine Schwachstellen, die die Festigkeit, Duktilität und Ermüdungsbeständigkeit des Materials beeinträchtigen.

Ein Vakuumofen entfernt die Luft und schafft eine Umgebung, in der diese unerwünschten chemischen Reaktionen nicht stattfinden können. Dies ist der einzige Weg, um die reinen, hochintegren Metalle herzustellen, die für anspruchsvolle Anwendungen erforderlich sind.

Entfernung gelöster Gase (Entgasung)

Das Vakuum verhindert nicht nur das Eindringen von Verunreinigungen, sondern zieht auch vorhandene Verunreinigungen heraus. Während das Metall schmilzt, „kocht“ die Vakuumumgebung gelöste Gase wie Wasserstoff und Stickstoff, die im Rohmaterial eingeschlossen waren, effektiv aus.

Dieser als Entgasung bekannte Prozess ist entscheidend, um Probleme wie Wasserstoffversprödung zu verhindern, ein Zustand, der bei hochfesten Bauteilen zu katastrophalem, sprödem Versagen führen kann.

Erreichen ultrahoher Reinheit und einer überlegenen Mikrostruktur

Die Kombination aus der Verhinderung von Oxidation und der aktiven Entgasung führt zu einem außergewöhnlich reinen Endprodukt. Darüber hinaus erzeugt der kontrollierte Schmelz- und Erstarrungsprozess in einem Vakuumlichtbogenofen eine gleichmäßige, verfeinerte innere Kornstruktur.

Diese überlegene Mikrostruktur ist direkt für die verbesserten mechanischen Eigenschaften verantwortlich – wie extreme Zugfestigkeit und Bruchzähigkeit –, die diese fortschrittlichen Materialien auszeichnen.

Wichtige industrielle Anwendungen und ihre Anforderungen

Die Notwendigkeit absoluter Materialintegrität treibt die Einführung der Vakuumlichtbogentechnologie in mehreren Branchen mit hohem Risiko voran.

Luft- und Raumfahrt und Verteidigung: Die Notwendigkeit extremer Leistung

Komponenten in Düsentriebwerken, Raketenmotoren und Flugzeugrümpfen sind extremen Belastungen und extremen Temperaturen ausgesetzt. Es gibt keinen Spielraum für Fehler.

In Vakuumlichtbogenöfen raffinierte Titanlegierungen und Nickelbasis-Superlegierungen sind für die Herstellung von Turbinenschaufeln, Fahrwerken und kritischen Strukturkomponenten unerlässlich. Ihr hohes Verhältnis von Festigkeit zu Gewicht und ihre Beständigkeit gegen Ermüdung sind ein direktes Ergebnis des Vakuumraffinationsprozesses.

Medizinische Fertigung: Die Anforderung der Biokompatibilität

Wenn ein Material in den menschlichen Körper eingebracht wird, muss es absolut inert und außergewöhnlich haltbar sein. Verunreinigungen können eine Immunreaktion auslösen oder zum mechanischen Versagen des Implantats führen.

Vakuumlichtbogenöfen werden zur Herstellung von ultrareinem Titan und Kobalt-Chrom-Legierungen für chirurgische Implantate wie Hüftgelenke, Knieprothesen und Dentalbefestigungen verwendet. Die erreichte Reinheit gewährleistet Biokompatibilität und die langfristige strukturelle Integrität, die für eine lebenslange Haltbarkeit erforderlich ist.

Energieerzeugung: Zuverlässigkeit unter Belastung

Komponenten in Kraftwerken, insbesondere in Gasturbinen und Kernreaktoren, müssen jahrzehntelang unter hoher Hitze, hohem Druck und korrosiven Bedingungen zuverlässig arbeiten.

Die gleichen Superlegierungen und hochreinen Metalle, die in der Luft- und Raumfahrt verwendet werden, kommen hier für Turbinenschaufeln und kritische Kernreaktorkomponenten zum Einsatz. Die Reinheit und strukturelle Gleichmäßigkeit gewährleisten die Beständigkeit gegen Kriechen und Korrosion über lange Betriebszeiten.

Die Abwägungen verstehen

Obwohl die Vorteile erheblich sind, ist die Vakuumlichtbogentechnologie keine universelle Lösung. Die Entscheidung für ihren Einsatz wird durch Notwendigkeit und nicht durch Bequemlichkeit bestimmt.

Erhebliche Kapital- und Betriebskosten

Vakuumlichtbogenöfen sind hochkomplexe Systeme, die eine große Kapitalinvestition darstellen. Sie verursachen auch hohe Betriebskosten im Zusammenhang mit dem Energieverbrauch, der spezialisierten Wartung und den für den Schmelzprozess erforderlichen Verbrauchsmaterialien.

Komplexe betriebliche Anforderungen

Der Betrieb eines Vakuumlichtbogenofens ist keine einfache Aufgabe. Er erfordert hochqualifizierte Techniker, die die komplizierte Beziehung zwischen Vakuumgraden, Lichtbogenstabilität und Schmelzparametern verstehen, um die gewünschten Materialeigenschaften zu erzielen.

Langsamere Prozesszyklen

Im Vergleich zu herkömmlichen Atmosphärenöfen sind Vakuumprozesse von Natur aus langsamer. Es wird erhebliche Zeit benötigt, um die Kammer auf den erforderlichen Vakuumgrad abzupumpen, die kontrollierte Schmelze durchzuführen und den Barren abzukühlen. Dies macht es zu einem Batch-Prozess, der für die Massenproduktion von Metallen mit niedrigen Kosten ungeeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist die Entscheidung für die Verwendung eines Vakuumlichtbogenofens eine Funktion der Materialeigenschaften, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung missionskritischer Komponenten liegt: Die ultrahohe Reinheit, überlegene Festigkeit und Ermüdungsbeständigkeit, die durch die Vakuumlichtbogenraffination erreicht werden, sind für Luft- und Raumfahrt-, Medizin- und nukleare Anwendungen nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardmetallen liegt: Ein Vakuumlichtbogenofen ist eine teure Überdimensionierung. Herkömmliche Schmelz- und Gussverfahren unter Atmosphärendruck sind für Anwendungen, bei denen die Materialreinheit nicht der primäre Faktor ist, weitaus kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Legierungen mit einzigartigen Eigenschaften liegt: Die präzise Kontrolle der Legierungszusammensetzung und Reinheit macht einen Vakuumlichtbogenofen zu einem unverzichtbaren Werkzeug für die Materialwissenschaftsforschung und die Herstellung von Legierungen der nächsten Generation.

Die Wahl dieser Technologie bedeutet, dass Sie die ultimative Materialintegrität über alle anderen Fertigungsüberlegungen stellen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Vorteile |

|---|---|---|

| Luft- & Raumfahrt & Verteidigung | Titanlegierungen, Nickelbasis-Superlegierungen | Hohes Verhältnis von Festigkeit zu Gewicht, Ermüdungsbeständigkeit |

| Medizinische Fertigung | Titan, Kobalt-Chrom-Legierungen | Biokompatibilität, Langzeitige Haltbarkeit |

| Energieerzeugung | Superlegierungen, hochreine Metalle | Korrosionsbeständigkeit, Kriechbeständigkeit |

Entfesseln Sie das Potenzial ultrareiner Materialien für Ihre kritischen Anwendungen mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so die Materialintegrität und Leistung verbessern. Lassen Sie nicht zu, dass Verunreinigungen Ihre Ergebnisse gefährden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Forschung und Produktion in den Bereichen Luft- und Raumfahrt, Medizin oder Energie voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle