Die Notwendigkeit des Einsatzes von Vakuumtrocknungsanlagen für kugelgemahlene Pulver liegt in ihrer Fähigkeit, die schnelle Verdampfung von Lösungsmitteln bei reduzierten Temperaturen zu ermöglichen. Durch die Senkung des Umgebungsdrucks senkt das System den Siedepunkt von Flüssigkeiten erheblich, was die Entfernung von Feuchtigkeit und Mahlmedien ermöglicht, ohne hitzeempfindliche Pulver einer Oxidation auszusetzen. Dieser Prozess ist unerlässlich, um die vollständige Entfernung von adsorbierten flüchtigen Stoffen sicherzustellen, die andernfalls während der endgültigen Sinterphase strukturelle Defekte wie Risse oder Poren verursachen würden.

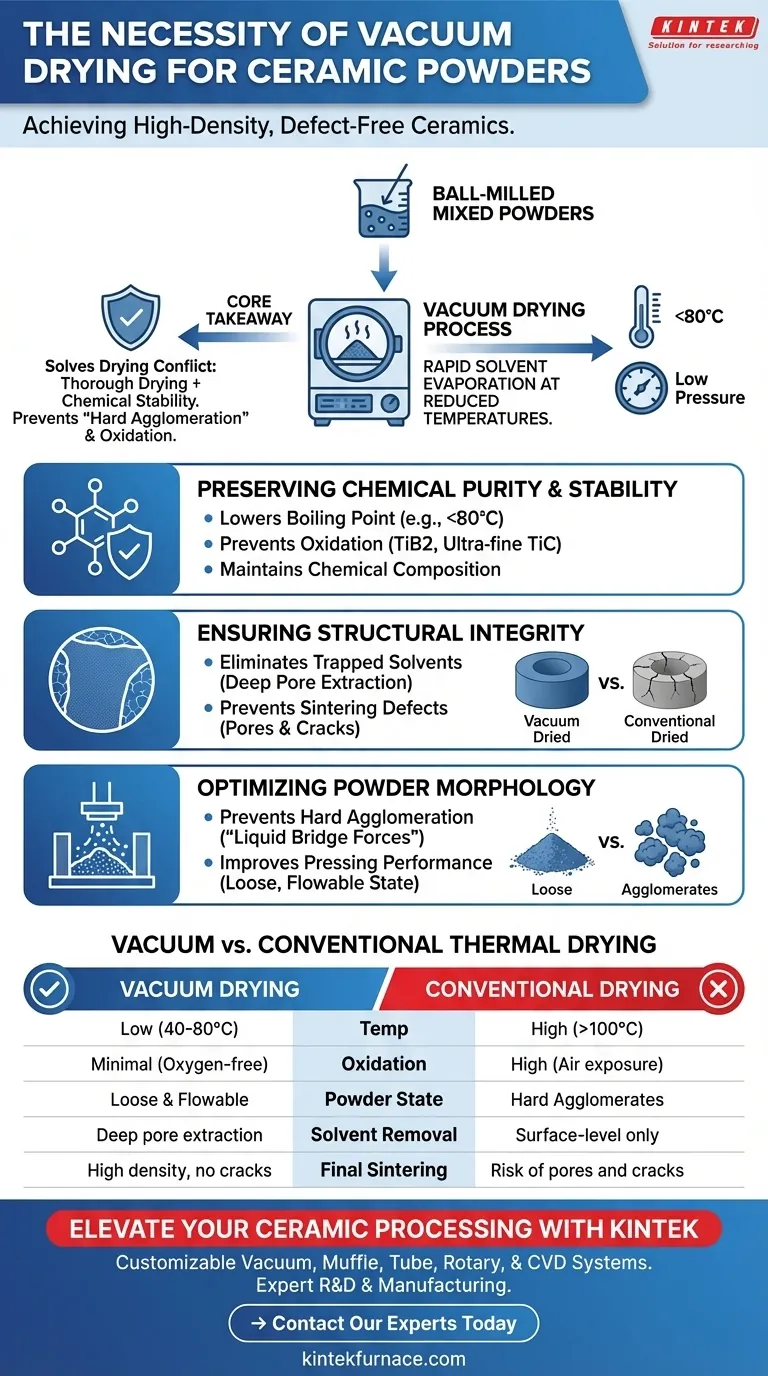

Kernbotschaft Die Vakuumtrocknung löst den Konflikt zwischen gründlicher Trocknung und chemischer Stabilität. Sie beseitigt die "harte Agglomeration" und Oxidation, die mit der Hochtemperaturtrocknung verbunden sind, und stellt sicher, dass das Pulver die hohe Oberflächenaktivität und die "lockere" Morphologie beibehält, die für die Herstellung dichter, defektfreier Keramiken erforderlich sind.

Erhaltung der chemischen Reinheit und Stabilität

Senkung des Siedepunkts

Der primäre Mechanismus eines Vakuumtrockners ist die Reduzierung des Systemdrucks. Diese physikalische Änderung senkt drastisch die Siedetemperatur von Lösungsmitteln (wie Ethanol oder Wasser), die beim Nasskugelmahlen verwendet werden.

Verhinderung von Oxidation

Da die Verdampfung bei niedrigeren Temperaturen (z. B. 60 °C - 80 °C) erfolgt, wird das Risiko einer thermischen Oxidation minimiert. Dies ist entscheidend für aktive oder sauerstoffempfindliche Materialien wie TiB2 oder ultrafeinen Titancarbid, die sich in erhitzter Luft zersetzen oder Phasenumwandlungen erfahren können.

Aufrechterhaltung der chemischen Zusammensetzung

Die Vakuumtrocknung verhindert Hydrolyse und andere chemische Abbauwege, die in feuchten, heißen Umgebungen auftreten. Dies stellt sicher, dass die Vorläufermischung die exakte chemische Stöchiometrie für das Endprodukt beibehält.

Gewährleistung der strukturellen Integrität

Entfernung tief eingeschlossener Lösungsmittel

Bei der Standardtrocknung werden Lösungsmittel, die sich in den Partikelporen oder Agglomeraten befinden, oft nicht entfernt. Vakuumumgebungen erzeugen einen Druckunterschied, der Spuren von Restlösungsmitteln und adsorbiertem Wasser aus der Tiefe der Pulverstruktur zieht.

Verhinderung von Sinterdefekten

Wenn Lösungsmittel im Pulver eingeschlossen bleiben, werden sie während des Hochtemperatursinterprozesses zu Gas. Diese Gasfreisetzung erzeugt Druck, der zu Poren und Rissen führt und die Dichte und mechanische Festigkeit der Keramik beeinträchtigt. Die Vakuumtrocknung eliminiert dieses Risiko effektiv an der Quelle.

Optimierung der Pulvermorphologie

Verhinderung harter Agglomeration

Die Hochtemperaturtrocknung verursacht oft "Flüssigkeitsbrückenkräfte" zwischen den Partikeln, was zur Bildung harter, dichter Klumpen (Agglomerate) führt, die schwer aufzubrechen sind. Die Vakuumtrocknung entfernt Feuchtigkeit schnell bei geringer Hitze und verhindert so eine starke Sekundäragglomeration.

Verbesserung der Pressleistung

Durch die Vermeidung harter Agglomerate bleibt das getrocknete Pulver in einem "lockeren Zustand". Diese Fließfähigkeit ist entscheidend für die nachfolgenden Formgebungs- und Pressstufen und gewährleistet eine gleichmäßige Formfüllung und eine konstante Dichte im Grünling (dem ungebrannten Keramikobjekt).

Verständnis der Risiken der Standard-Wärmetrocknung

Der Temperaturkompromiss

In Standardöfen erfordert die Erhöhung der Trocknungsgeschwindigkeit eine Erhöhung der Temperatur. Dies führt zu einem direkten Kompromiss: Schnellere Trocknung führt zu höherer Oxidation und Kornwachstum. Die Vakuumtrocknung umgeht diesen Kompromiss vollständig.

Die Dichtetrap

Die konventionelle Trocknung kann die Oberfläche des Pulvers trocken lassen, während die Feuchtigkeit intern eingeschlossen bleibt. Obwohl das Pulver bereit erscheint, führt diese verborgene Feuchtigkeit nach dem Brennen unweigerlich zu einer geringeren Materialdichte und beeinträchtigter struktureller Integrität.

Die richtige Wahl für Ihr Ziel

Um dies auf Ihren spezifischen Fertigungskontext anzuwenden, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie Vakuumtrocknung, um sauerstoffempfindliche Pulver (wie TiB2 oder TiC) bei Temperaturen unter 80 °C zu verarbeiten, um Oberflächenoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Verlassen Sie sich auf die Vakuumumgebung, um Spuren von Lösungsmitteln aus den Pulverporen zu extrahieren und die Gasfreisetzung zu verhindern, die zu Sinterrissen führt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die Vakuumtrocknung, um eine lockere, fließfähige Pulverstruktur zu erhalten, die die nachfolgenden Mahl- und Pressvorgänge vereinfacht.

Die Vakuumtrocknung ist nicht nur ein Dehydrierungsschritt; sie ist eine kritische Qualitätskontrollmaßnahme, die die endgültige Dichte und Reinheit von Hochleistungskeramiken bestimmt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung | Konventionelle Wärmetrocknung |

|---|---|---|

| Trocknungstemperatur | Niedrig (40 °C - 80 °C) | Hoch (>100 °C) |

| Oxidationsrisiko | Minimal (Sauerstofffrei) | Hoch (Luftkontakt) |

| Pulverzustand | Lose & Fließfähig | Harte Agglomerate |

| Lösungsmittelentfernung | Extraktion aus tiefen Poren | Nur Oberflächenniveau |

| Endgültiges Sintern | Hohe Dichte, keine Risse | Risiko von Poren und Rissen |

Verbessern Sie Ihre Keramikverarbeitung mit KINTEK

Lassen Sie nicht zu, dass eingeschlossene Feuchtigkeit oder Oxidation die Integrität Ihres Materials beeinträchtigen. KINTEK bietet branchenführende Vakuumtrocknungslösungen und Hochtemperatur-Labröfen, die für die fortschrittliche Keramikherstellung maßgeschneidert sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Bereit, überlegene Pulvermorphologie und defektfreies Sintern zu erzielen?

→ Kontaktieren Sie noch heute unsere Experten, um Ihre perfekte Lösung zu finden

Visuelle Anleitung

Referenzen

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist ein Vakuumsinterschmelzofen und was ist seine Hauptfunktion? Erreichen von hochreinen, dichten Materialien

- Warum einen Vakuumofen verwenden? Erzielen Sie unvergleichliche Materialreinheit und Prozesskontrolle

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verarbeitung von gemischten TiB2-SiC-Schlämmen? Materialintegrität schützen

- Warum wird bei der Magnesiumdestillation eine zweistufige Pumpe verwendet? Eine strategische Arbeitsteilung für Effizienz.

- Was ist Vakuumlöten und warum ist es in der modernen Fertigung wichtig? Entdecken Sie überlegene, saubere Metallverbindungen

- Wie entwickeln sich Vakuumöfen weiter, um den industriellen Anforderungen gerecht zu werden? Skalierung und Automatisierung für mehr Effizienz

- Was sind die Schlüsselkomponenten eines Vakuumglühofens? Beherrschen Sie den Kern für eine überlegene Materialverarbeitung

- Welche Funktion hat das Gaskühlsystem in einem vertikalen Vakuumofen? Erzielen Sie eine kontrollierte, schnelle Abkühlung für hervorragende Ergebnisse