Der grundlegende Grund für die Verwendung eines Vakuumofens ist die Erzielung einer unvergleichlichen Materialreinheit und Prozesskontrolle während der Wärmebehandlung. Durch das Entfernen der Atmosphäre eliminieren Sie den variablen und zerstörerischen Einfluss reaktiver Gase wie Sauerstoff und stellen sicher, dass das Endprodukt die anspruchsvollsten metallurgischen Spezifikationen ohne Verunreinigungen oder Oberflächenfehler erfüllt.

Ein Vakuumofen ist nicht einfach eine Heizung; er ist eine hochkontrollierte Umgebung. Sein Hauptwert liegt in der Schaffung eines chemisch inerten Raums, der Wärmebehandlungsprozesse ermöglicht, die in einer offenen Luft oder sogar einem Standard-Atmosphärenofen physikalisch unmöglich zu erreichen wären.

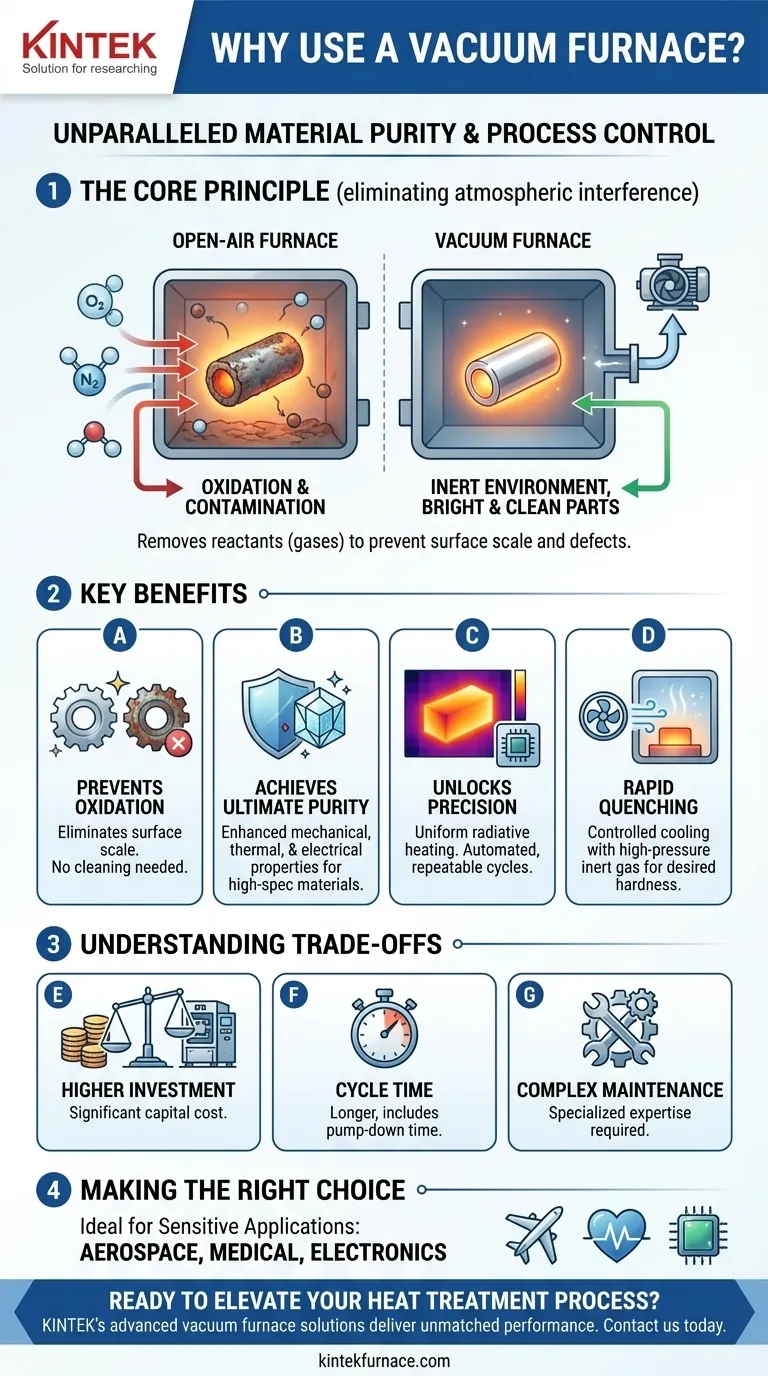

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Wenn ein Material erhitzt wird, steigt seine Reaktivität dramatisch an. Ein Vakuumofen begegnet dieser Herausforderung direkt, indem er die Reaktanten – die Gase in der Luft – entfernt, die sonst die Integrität des Materials beeinträchtigen würden.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft und bilden eine Oxidschicht auf der Oberfläche. Dieser Prozess beschädigt nicht nur die Oberflächengüte, sondern kann auch die Abmessungen eines Präzisionsteils verändern.

Ein Vakuumofen pumpt die Luft aus der Kammer auf extrem niedrige Drücke. Dies eliminiert Sauerstoff und andere reaktive Gase und verhindert so Oxidation, Nitrierung und andere unerwünschte chemische Reaktionen auf der Materialoberfläche.

Das Ergebnis ist ein helles, sauberes Teil, das keine nachträgliche Reinigung oder Bearbeitung zur Entfernung von Zunder erfordert, was sowohl Zeit als auch Material spart.

Erzielung höchster Materialreinheit

Für fortschrittliche Anwendungen in Branchen wie Luft- und Raumfahrt, Medizin und Elektronik können selbst Spuren von gasförmigen Verunreinigungen die Materialeigenschaften beeinträchtigen. Eine Vakuumumgebung ist die sauberste mögliche Einstellung für die Wärmebehandlung.

Dies stellt sicher, dass die endgültige chemische Zusammensetzung des Materials genau dem entspricht, was beabsichtigt war. Der Prozess liefert Teile mit verbesserten mechanischen, thermischen und elektrischen Eigenschaften, da die zugrunde liegende Metallurgie nicht beeinträchtigt wurde.

Präzision und Wiederholbarkeit freisetzen

Neben der Reinheit bietet ein Vakuumofen ein außergewöhnliches Maß an Kontrolle über den gesamten thermischen Zyklus. Diese Präzision ist entscheidend für die Entwicklung und Herstellung von Hochleistungsmaterialien.

Gleichmäßige und genaue Temperaturregelung

Im Vakuum wird Wärme hauptsächlich durch Strahlung und nicht durch Konvektion übertragen. Dies ermöglicht eine hochgradig gleichmäßige Erwärmung und stellt sicher, dass alle Teile des Werkstücks, unabhängig von ihrer Position im Ofen, gleichzeitig die gleiche Temperatur erreichen.

Moderne Vakuumöfen verwenden ausgeklügelte Steuerungssysteme und mehrere Temperatursensoren. Dies ermöglicht ein präzises Temperaturmanagement, oft innerhalb weniger Grad, was entscheidend ist, um die exakten metallurgischen Ziele empfindlicher Legierungen zu erreichen.

Die Kraft computergesteuerter Zyklen

Da die Umgebung vollständig eingeschlossen und verwaltet wird, kann der gesamte Wärmebehandlungsprozess automatisiert werden. Techniker können präzise Heizraten, Haltezeiten, Druckniveaus und Abkühlraten programmieren.

Diese Computersteuerung gewährleistet eine unübertroffene metallurgische Wiederholbarkeit. Jede Charge, die mit demselben Rezept verarbeitet wird, weist identische Eigenschaften auf, was eine nicht verhandelbare Anforderung für hochspezifische Komponenten ist.

Schnelle Abkühlungs- (Abschreck-) Fähigkeiten

Nach dem Erhitzen erfordern viele Prozesse eine schnelle Abkühlung oder Abschreckung, um wünschenswerte Materialeigenschaften wie Härte zu fixieren.

Vakuumöfen erreichen dies, indem sie die heiße Kammer mit einem Hochdruck-Inertgas wie Stickstoff oder Argon auffüllen. Leistungsstarke Ventilatoren zirkulieren dann dieses Gas und entziehen den Teilen die Wärme mit einer kontrollierten und sehr schnellen Rate, ein Prozess, der oft sauberer und kontrollierbarer ist als herkömmliches Öl- oder Wasserabschrecken.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht die Universallösung für jede Wärmebehandlung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen mit ihren komplexen Kammern, Dichtungen und Hochleistungspumpsystemen stellen eine deutlich höhere Kapitalinvestition dar als herkömmliche Atmosphärenöfen.

Betrachtungen zur Zykluszeit

Die gesamte Zykluszeit in einem Vakuumofen kann länger sein als in einem Atmosphärenofen. Die Zeit, die zum Abpumpen der Kammer auf das erforderliche Vakuumniveau vor Beginn des Erhitzens benötigt wird, muss in die Produktionsplanung einbezogen werden.

Wartungskomplexität

Die Wartung eines Vakuumofens ist anspruchsvoller. Sie erfordert spezielles Wissen, um die Vakuumpumpen zu warten, auf Lecks zu prüfen und die fortschrittliche Instrumentierung zu kalibrieren, um sicherzustellen, dass das System wie vorgesehen funktioniert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material, Ihrem Budget und den Qualitätsanforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und Oberflächengüte liegt: Für Anwendungen wie medizinische Implantate, Turbinenschaufeln für die Luft- und Raumfahrt oder empfindliche elektronische Komponenten ist die saubere, nicht reaktive Umgebung eines Vakuumofens unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für hochspezifische Teile liegt: Für die Wärmebehandlung von Werkzeugstählen, Superlegierungen oder anderen Materialien mit engen Verarbeitungsfenstern ist die Präzisionskontrolle eines Vakuumofens sein Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenverarbeitung liegt: Für einfache Prozesse wie das Glühen gängiger Stahlteile, bei denen Oberflächenoxidation akzeptabel oder leicht zu entfernen ist, ist ein kostengünstigerer Atmosphärenofen oft die wirtschaftlichere Wahl.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, um Qualität, Reinheit und Kontrolle über alles andere zu stellen.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen |

|---|---|

| Verhindert Oxidation | Eliminiert Oberflächenzunder und Verunreinigungen für helle, saubere Teile. |

| Gewährleistet Materialreinheit | Schafft eine chemisch inerte Umgebung für hochspezifische Metallurgie. |

| Bietet präzise Kontrolle | Ermöglicht gleichmäßiges Erhitzen, wiederholbare Zyklen und kontrolliertes Abschrecken. |

| Ideal für empfindliche Anwendungen | Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Elektronikindustrie. |

Bereit, Ihren Wärmebehandlungsprozess zu verbessern?

Für Branchen, in denen Materialreinheit und Präzision nicht verhandelbar sind – wie Luft- und Raumfahrt, Medizin und Elektronik – liefern die fortschrittlichen Vakuumofenlösungen von KINTEK unübertroffene Leistung. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung bieten wir eine breite Palette von Hochtemperaturöfen, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, ergänzt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Produktqualität Ihres Labors verbessern kann. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen