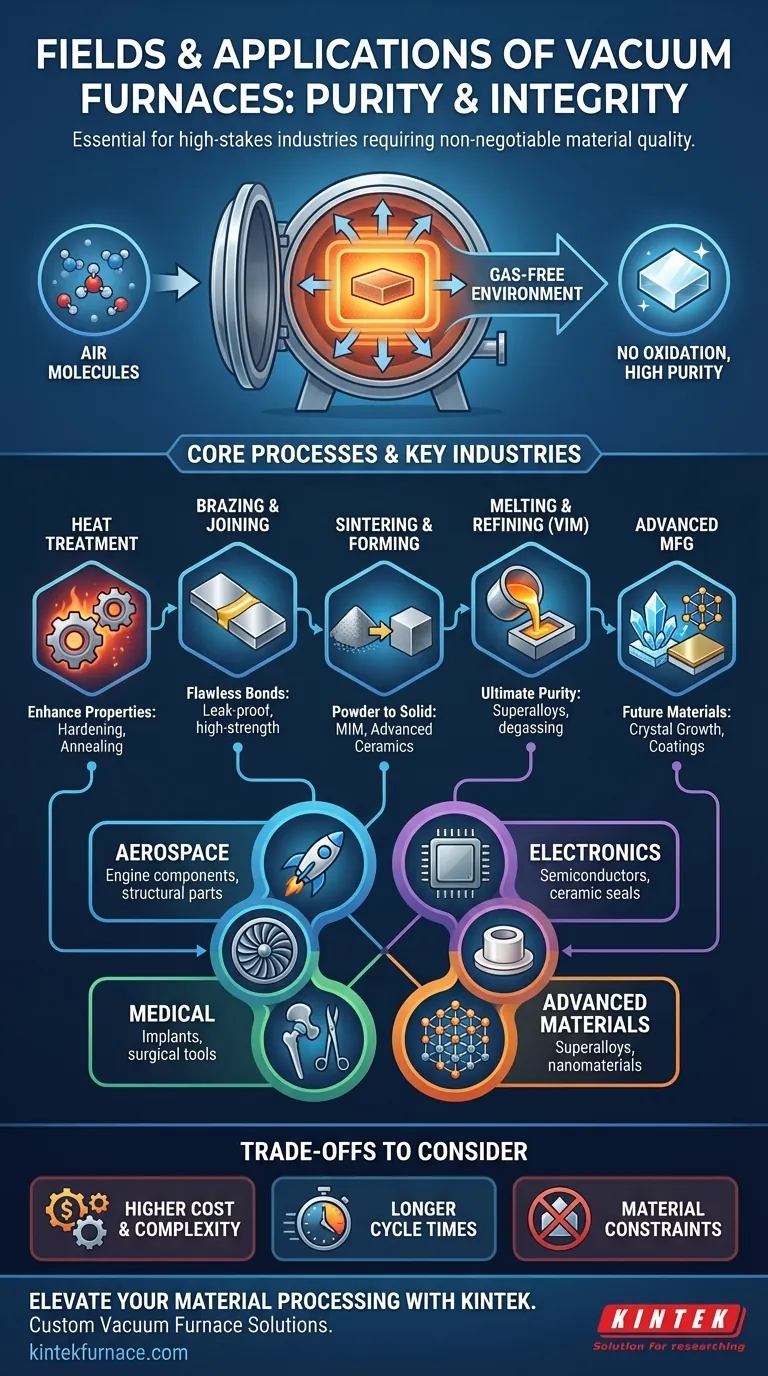

Im Grunde genommen werden Vakuumöfen überall dort eingesetzt, wo Materialreinheit und strukturelle Integrität nicht verhandelbar sind. Sie sind unverzichtbare Werkzeuge in kritischen Bereichen wie der Luft- und Raumfahrt, Elektronik, Medizintechnik und der Forschung an fortschrittlichen Materialien. Diese Industrien verlassen sich auf Vakuumöfen für kritische thermische Prozesse – wie Wärmebehandlung, Hartlöten und Sintern – in einer kontrollierten, gasfreien Umgebung, die Kontamination verhindert und die Herstellung überlegener Komponenten ermöglicht.

Der grundlegende Wert eines Vakuumofens ist nicht nur die von ihm erzeugte Wärme, sondern die Atmosphäre, die er entfernt. Durch die Eliminierung reaktiver Gase wie Sauerstoff verhindert er Oxidation und Kontamination und ermöglicht die Herstellung außergewöhnlich reiner, fester und zuverlässiger Materialien, die in einem herkömmlichen Ofen nicht herstellbar wären.

Warum Vakuum? Der grundlegende Vorteil

Das bestimmende Merkmal eines Vakuumofens ist seine Fähigkeit, die Luft und andere Gase vor oder während des Erhitzungsprozesses aus der Heizkammer zu evakuieren. Dieser scheinbar einfache Schritt bietet tiefgreifende Vorteile.

Verhinderung von Oxidation und Kontamination

Die meisten Materialien, insbesondere Metalle, reagieren bei hohen Temperaturen mit Sauerstoff. Diese Reaktion, bekannt als Oxidation, erzeugt eine spröde, unerwünschte Schicht auf der Materialoberfläche.

Eine Vakuumumgebung entfernt fast den gesamten Sauerstoff und stellt sicher, dass das Bauteil sauber, glänzend und frei von Zunder aus dem Ofen kommt. Dies ist entscheidend für Teile, die ein makelloses Oberflächenfinish benötigen oder einer weiteren Bearbeitung wie Hartlöten oder Beschichten unterzogen werden.

Erreichen hoher Reinheit

Ein Vakuum kann auch eingeschlossene oder gelöste Gase aus dem Material entfernen, ein Prozess, der als Entgasung bezeichnet wird.

Darüber hinaus kann es flüchtige Verunreinigungen mit niedrigem Schmelzpunkt aus einer Metallschmelze auskochen und entfernen. Diese Raffinierungsfähigkeit ist unerlässlich für die Herstellung hochreiner Legierungen, die für Flugzeugtriebwerkskomponenten und medizinische Implantate benötigt werden.

Kernanwendungen in verschiedenen Industrien

Die kontrollierte Umgebung eines Vakuumofens ermöglicht mehrere Schlüsselfertigungsprozesse, die für die moderne Technologie von zentraler Bedeutung sind.

Wärmebehandlung: Verbesserung der Materialeigenschaften

Die Wärmebehandlung modifiziert die innere Struktur eines Materials, um seine mechanischen Eigenschaften wie Härte, Festigkeit und Zähigkeit zu verbessern.

- Glühen: Dieser Prozess erhitzt und kühlt ein Material langsam ab, um innere Spannungen abzubauen, es weicher zu machen und seine Duktilität zu verbessern. Ein Vakuum verhindert Oberflächenverfärbungen.

- Härten & Anlassen: Diese Prozesse werden bei Stählen und anderen Legierungen angewendet, um eine harte, verschleißfeste Struktur zu erzeugen. Das Vakuum gewährleistet eine gleichmäßige Erwärmung und verhindert Entkohlung (den Verlust von Kohlenstoff von der Oberfläche).

- Vakuumaufkohlen: Dies ist ein Einsatzhärteverfahren, bei dem Kohlenstoff bei hohen Temperaturen in die Oberfläche von Stahlteilen diffundiert wird, um eine harte Außenschicht zu erzeugen, während der weichere Kern erhalten bleibt. Das Vakuum ermöglicht eine präzise Kontrolle über die Kohlenstofftiefe.

Hartlöten & Fügen: Schaffung makelloser Verbindungen

Hartlöten ist ein Verfahren zum Verbinden von zwei oder mehr Metallteilen durch Schmelzen und Fließen eines Lötmittels in die Verbindung.

Vakuumhartlöten ist der Goldstandard für hochfeste, dichte Verbindungen. Das Vakuum entfernt Oberflächenoxide, wodurch das Lötmittel perfekt benetzt und fließt und eine Verbindung entsteht, die oft so stark ist wie die Grundmaterialien selbst. Dies ist unerlässlich für Luft- und Raumfahrtkomponenten und Keramik-Metall-Verbindungen in elektronischen Geräten.

Sintern & Formen: Von Pulver zu Feststoff

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialkörpers durch Hitze und Druck, ohne es bis zum Verflüssigungspunkt zu schmelzen.

- Pulvermetallurgie: Vakuumsintern wird verwendet, um Metallpulver zu dichten, hochfesten Bauteilen für Automobil-, Werkzeug- und Industrieanwendungen zu verschmelzen.

- Metallpulverinjection (MIM): Nachdem ein „grünes“ Teil geformt wurde, durchläuft es in einem Vakuumofen einen Entbinderungsprozess, um das Polymermatrix zu entfernen, gefolgt von einem Sintern, um das endgültige, dichte Metallteil zu erzeugen.

- Technische Keramik: Vakuumöfen stellen technische Keramiken mit überlegenen thermischen und elektrischen Eigenschaften für den Einsatz in der Elektronik und Hochtechnologie her.

Schmelzen & Raffinieren: Erzielung ultimativer Reinheit

Vakuuminduktionsschmelzöfen (VIM) werden verwendet, um Metalle und Legierungen in einer sauberen, kontrollierten Umgebung zu schmelzen und zu gießen.

Dieser Prozess ist entscheidend für die Herstellung hochreiner Superlegierungen für Flugzeugtriebwerks-Turbinenschaufeln, medizinische Implantate und sogar hochwertigen Schmuck. Das Vakuum verhindert Reaktionen mit Luft und hilft, gasförmige Verunreinigungen aus der Schmelze zu entfernen.

Fortschrittliche Fertigung: Die Zukunft gestalten

Vakuumöfen sind unverzichtbar für die Herstellung von Materialien und Komponenten der nächsten Generation.

- Kristallzüchtung: Die ultrareine Umgebung ist notwendig für das Wachstum großer Einkristalle, die in Halbleitern und optischen Komponenten verwendet werden.

- Abscheidebeschichtungen (CVD & PVD): Obwohl dies oft in speziellen Kammern durchgeführt wird, werden die Prinzipien von Vakuumöfen zum Auftragen dünner, harter oder funktionaler Beschichtungen auf Oberflächen verwendet.

- Neue Materialien: Forscher verwenden Vakuumöfen zur Synthese neuartiger Materialien wie Supraleiter und Nanomaterialien, bei denen selbst geringste Verunreinigungen die gewünschten Eigenschaften verändern können.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen keine universelle Lösung. Ihre Vorteile gehen mit klaren Nachteilen einher.

Kosten und Komplexität

Vakuumsysteme sind in der Anschaffung, im Betrieb und in der Wartung von Natur aus teurer als ihre atmosphärischen Gegenstücke. Sie erfordern robuste Kammern, Hochleistungsvakuumpumpen und hochentwickelte Steuerungssysteme.

Längere Zykluszeiten

Die Zeit, die benötigt wird, um die Kammer auf das gewünschte Vakuumniveau abzupumpen, sowie die Notwendigkeit kontrollierter Rückführung und Kühlzyklen führen oft zu längeren Gesamtprozesszeiten im Vergleich zu herkömmlichen Öfen.

Materialbeschränkungen

Nicht alle Materialien sind für die Hochvakuumbearbeitung geeignet. Materialien mit hohem Dampfdruck können übermäßig „ausgasen“, was den Ofen kontaminiert und es schwierig macht, ein tiefes Vakuum aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Endergebnis ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Leistung liegt: Vakuumwärmebehandlung (Härten, Glühen) und Vakuumhartlöten sind Ihre Schlüsselprozesse zur Herstellung robuster, zuverlässiger Komponenten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -zusammensetzung liegt: Vakuuminduktionsschmelzen, Entgasung und Kristallzüchtung sind unerlässlich für Anwendungen in der Luft- und Raumfahrt, Elektronik und für hochreine Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Pulvern liegt: Vakuumsintern und Entbindern sind die bevorzugten Methoden für Pulvermetallurgie, MIM und technische Keramik.

Das Verständnis dieser Kernanwendungen ermöglicht es Ihnen, den präzisen thermischen Prozess auszuwählen, der zur Erreichung Ihrer materialtechnischen Ziele erforderlich ist.

Zusammenfassungstabelle:

| Bereich | Häufige Anwendungen | Schlüsselprozesse |

|---|---|---|

| Luft- und Raumfahrt | Triebwerkskomponenten, Strukturteile | Wärmebehandlung, Hartlöten, Schmelzen |

| Elektronik | Halbleiterbauelemente, Keramikdichtungen | Sintern, Kristallzüchtung, Hartlöten |

| Medizin | Implantate, chirurgische Instrumente | Entgasung, Schmelzen, Wärmebehandlung |

| Fortschrittliche Materialien | Superlegierungen, Keramiken, Nanomaterialien | Sintern, Raffinieren, Synthese |

Bereit, Ihre Materialbearbeitung mit Präzision zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen in den Bereichen Luft- und Raumfahrt, Elektronik, Medizin und Forschung zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumofenlösungen die Reinheit, Festigkeit und Zuverlässigkeit Ihrer Anwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit