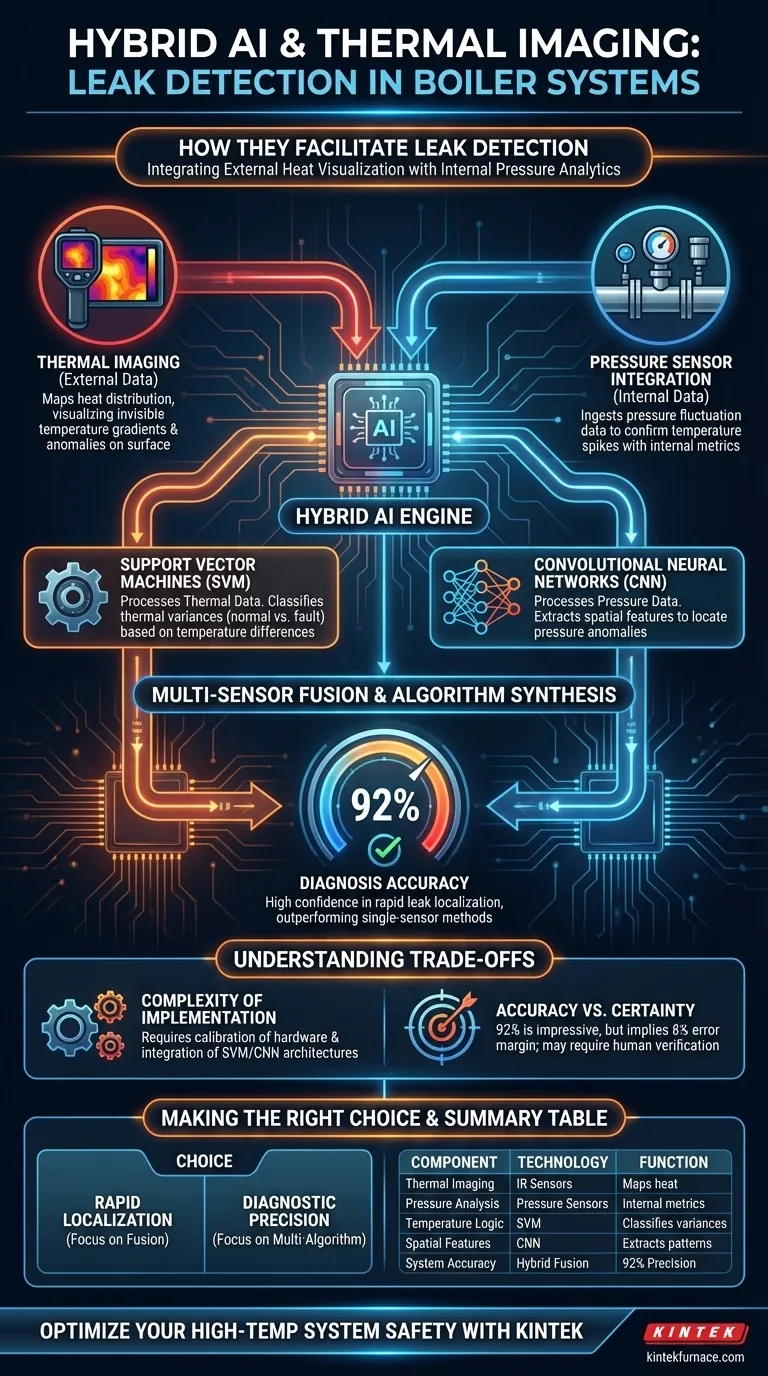

Wärmebildkameras und hybride KI-Modelle erleichtern die Leckerkennung durch die Integration externer Wärmevisualisierung mit interner Druckanalyse. Dieser Ansatz verwendet Wärmebildkameras, um die Wärmeverteilung im System abzubilden, während ein spezialisiertes hybrides KI-Modell die Daten interpretiert, um Fehler zu klassifizieren. Durch die Verschmelzung unterschiedlicher Algorithmen – Support Vector Machines (SVM) und Convolutional Neural Networks (CNN) – bietet das System ein umfassendes Diagnosewerkzeug für Hochtemperaturanwendungen.

Der Hauptvorteil dieses Ansatzes ist die Multi-Sensor-Fusion: Durch die Kombination von Temperaturunterschieden mit Druckdaten erreichen die Betreiber eine diagnostische Genauigkeit von 92 %, was die schnelle Lokalisierung von Lecks ermöglicht, die von Einzelsensormethoden möglicherweise übersehen werden.

Die Architektur der Erkennung

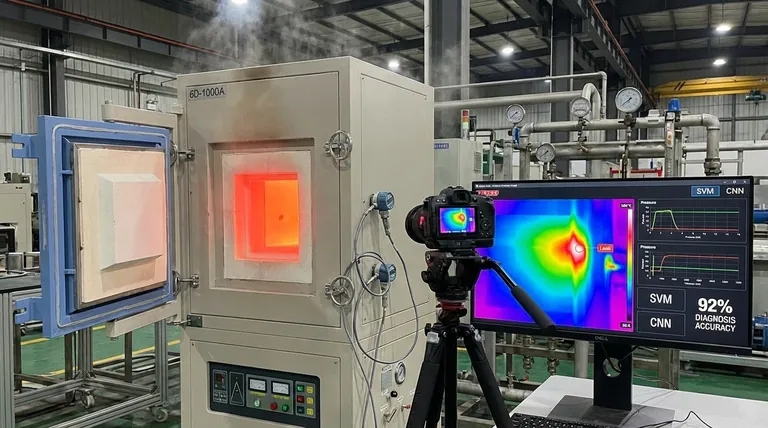

Um zu verstehen, wie dieses System funktioniert, müssen Sie betrachten, wie es physikalische Daten erfasst. Die Lösung geht über die einfache visuelle Inspektion hinaus, indem sie zwei verschiedene physikalische Eigenschaften des Kesselsystems korreliert.

Wärmebildgebung

Die erste Verteidigungslinie ist die Wärmebildkamera, die die Wärmeverteilung im Industrieofen oder Kessel abbildet. Diese berührungslose Methode visualisiert Temperaturgradienten, die für das bloße Auge unsichtbar sind. Sie hebt Anomalien in der Oberflächentemperatur hervor, die oft auf das Vorhandensein eines zugrunde liegenden Lecks hinweisen.

Integration von Drucksensoren

Während Wärmebilder externe Daten liefern, erfasst das System auch Daten von Drucksensoren. Diese interne Metrik fügt der Diagnose eine weitere Ebene hinzu und bestätigt, dass Temperaturspitzen mit tatsächlichen Druckschwankungen im System korrespondieren.

Wie die hybride KI Daten verarbeitet

Die Rohdaten von Kameras und Sensoren sind komplex und in Echtzeit manuell schwer zu interpretieren. Ein hybrides KI-Modell löst dieses Problem, indem es spezifische Algorithmen für spezifische Datentypen zuweist.

Support Vector Machines (SVM)

Das System verwendet Support Vector Machines (SVM) zur Verarbeitung der Wärmebilddaten. Insbesondere analysiert der SVM-Algorithmus die von den Kameras erfassten Temperaturunterschiede. Er klassifiziert diese thermischen Abweichungen, um festzustellen, ob sie innerhalb normaler Betriebsbereiche liegen oder einen Fehler anzeigen.

Convolutional Neural Networks (CNN)

Gleichzeitig werden Convolutional Neural Networks (CNN) auf die Drucksensordaten angewendet. Das CNN ist dafür zuständig, räumliche Merkmale aus diesen Druckinformationen zu extrahieren. Dies ermöglicht es dem System, die "Form" und den Ort von Druckanomalien innerhalb der Kesselinfrastruktur zu verstehen.

Die Kraft der Fusion

Der letzte Schritt ist die Multi-Sensor- und Multi-Algorithmus-Fusion. Das System kombiniert die Temperaturanalyse der SVM mit der räumlichen Merkmalsanalyse der CNN. Diese Synthese führt zu einer diagnostischen Genauigkeit von 92 %, was ein hohes Maß an Zuverlässigkeit bei der Identifizierung von Lecks bietet.

Verständnis der Kompromisse

Obwohl dieser hybride Ansatz eine hohe Genauigkeit bietet, ist es wichtig, die inhärenten Einschränkungen bei der Abhängigkeit von probabilistischen Modellen zu erkennen.

Komplexität der Implementierung

Diese Methode ist deutlich komplexer als die Standardüberwachung. Sie erfordert die Kalibrierung sowohl der thermischen Hardware als auch der Drucksensoren sowie die Integration zweier verschiedener KI-Architekturen (SVM und CNN).

Genauigkeit vs. Gewissheit

Obwohl eine diagnostische Genauigkeit von 92 % für Industriestandards beeindruckend ist, bedeutet dies eine Fehlermarge von 8 %. Die Betreiber müssen sich bewusst sein, dass das System zwar für die schnelle Lokalisierung sehr zuverlässig ist, aber nicht unfehlbar und in unklaren Fällen möglicherweise immer noch eine menschliche Überprüfung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Leckerkennungssysteme in Industrieöfen implementieren, stimmen Sie Ihre Technologieauswahl auf Ihre operativen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen Fehlerlokalisierung liegt: Verlassen Sie sich auf die Fähigkeit des Hybridmodells, Datenquellen zu fusionieren, was es den Betreibern ermöglicht, Lecks in komplexen Umgebungen schnell zu lokalisieren.

- Wenn Ihr Hauptaugenmerk auf der diagnostischen Präzision liegt: Priorisieren Sie den Multi-Algorithmus-Ansatz, da die Kombination von SVM und CNN eine Genauigkeit von 92 % bietet, die die Einzelsensor-Diagnostik übertrifft.

Durch die Nutzung der Synergie zwischen Wärmebildgebung und hybrider KI verwandeln Sie die Leckerkennung von einem Ratespiel in eine präzise, datengesteuerte Wissenschaft.

Zusammenfassungstabelle:

| Komponente/Merkmal | Verwendete Technologie | Funktion bei der Leckerkennung |

|---|---|---|

| Wärmebildgebung | IR-Sensoren | Bildet die Wärmeverteilung ab und visualisiert unsichtbare Anomalien |

| Druckanalyse | Drucksensoren | Liefert interne Metriken zur Bestätigung von Systemschwankungen |

| Temperaturlogik | SVM-Algorithmus | Klassifiziert thermische Abweichungen zur Identifizierung spezifischer Fehler |

| Räumliche Merkmale | CNN-Algorithmus | Extrahiert und analysiert Druckmuster zur Lokalisierung |

| Systemgenauigkeit | Hybrid-Fusion | Kombiniert Multi-Sensor-Daten für 92 % diagnostische Präzision |

Optimieren Sie die Sicherheit Ihres Hochtemperatursystems

Lassen Sie nicht zu, dass eine ineffiziente Leckerkennung Ihren Betrieb beeinträchtigt. KINTEK bietet professionelle F&E und Fertigung für Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar für Ihre einzigartigen industriellen und Laboranforderungen.

Unsere fortschrittlichen Hochtemperaturöfen sind auf Präzision und Langlebigkeit ausgelegt und stellen sicher, dass Sie über die robuste Infrastruktur verfügen, die für die Implementierung modernster Überwachungstechnologien erforderlich ist.

Bereit, Ihre thermischen Verarbeitungsanlagen zu modernisieren? Kontaktieren Sie KINTEK noch heute für eine Beratung und erfahren Sie, wie unsere kundenspezifischen Lösungen die Effizienz und Sicherheit Ihrer Anlage verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie erleichtert ein Hochtemperatur-Vakuumsinterofen das Sintern von RS-SiC? Erreichen von Spitzendichte & Reinheit

- Wie verbessert die Hochtemperatur-Vakuumverarbeitung Phosphorkeramiken? Steigerung der thermischen Stabilität in Hochleistungslasern

- Was sind die Vorteile der Verwendung von Vakuumfiltrationssystemen für Calcium-basierte Perrhenate? Experte Stabilitätsleitfaden

- Warum werden gasbasierte Schachtöfen für DRI bevorzugt? Maximieren Sie die Effizienz mit regionalen Ressourcen

- Welche Vorteile bietet ein vertikaler Vakuumofen zur Wärmebehandlung von Bauteilen mit komplexerer Struktur? Erzielen Sie überlegene Gleichmäßigkeit und minimale Verformung

- Wie bereiten Vakuum-Entgasungssysteme PI-COFs für die BET-Analyse vor? Sorgen Sie für genaue Oberflächen- und Porendaten

- Welche Rolle spielt ein Hochvakuum- oder Niedrigsauerstoffofen bei der Voroxidation von NiCoCrAlY? Beherrschen Sie die selektive Oxidationskontrolle

- Wie hoch ist die Temperatur eines Vakuumofens? Erreichen Sie eine hochreine thermische Verarbeitung