Für die Wärmebehandlung von Bauteilen mit komplexen Strukturen bietet ein vertikaler Vakuumofen einen entscheidenden Vorteil, indem er eine überragende Temperaturgleichmäßigkeit gewährleistet und Verzug minimiert. Sein Design ist darauf ausgelegt, geometrisch anspruchsvolle oder vertikal stapelbare Komponenten zu verarbeiten und konsistente metallurgische Eigenschaften zu liefern, selbst bei hohen Belastungsdichten und für Bauteile mit komplizierten Querschnitten.

Die größte Herausforderung bei komplexen Bauteilen besteht nicht nur darin, sie zu erhitzen, sondern sie perfekt gleichmäßig zu erhitzen und abzukühlen, um Verzug und innere Spannungen zu vermeiden. Die Ausrichtung eines vertikalen Ofens fördert auf natürliche Weise einen gleichmäßigen Gasfluss und eine stabile Positionierung der Teile, was dieses grundlegende Problem direkt angeht.

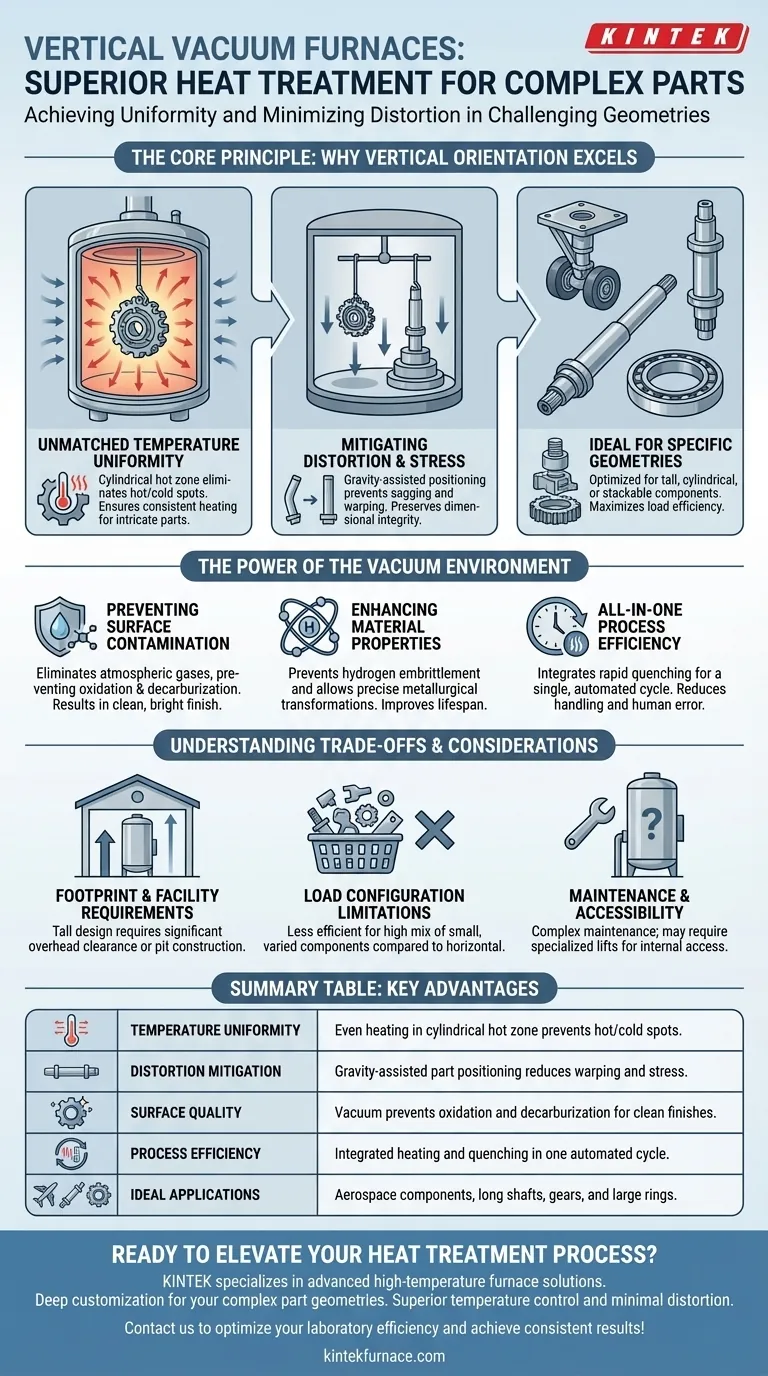

Das Kernprinzip: Warum die vertikale Ausrichtung überlegen ist

Der Hauptvorteil eines vertikalen Ofens ist nicht nur die Vakuumumgebung, sondern die physikalische Ausrichtung des Heizraums selbst. Dieses Design wirkt gängigen Problemen entgegen, die bei der Behandlung komplexer oder empfindlicher Komponenten auftreten.

Unübertroffene Temperaturgleichmäßigkeit

Eine zylindrische, vertikale Heizzone fördert eine außergewöhnlich gleichmäßige Erwärmung. Konvektiver Gasfluss und Strahlungswärme werden gleichmäßiger um die Beschickung verteilt, wodurch heiße und kalte Stellen eliminiert werden, die in anderen Konfigurationen auftreten können.

Dies ist entscheidend für Teile mit unterschiedlichen Dicken oder komplexen Geometrien, da es gewährleistet, dass die gesamte Komponente die Zieltürtemperatur mit der gleichen Geschwindigkeit erreicht.

Reduzierung von Verzug und Spannungen

Teile können an Vorrichtungen aufgehängt oder stabil auf der Ofenbasis gestapelt werden. Diese Ausrichtung nutzt die Schwerkraft zu ihrem Vorteil und verhindert das Durchhängen, Biegen oder Verziehen, das auftreten kann, wenn lange oder empfindliche Teile horizontal liegen.

Durch die Minimierung thermischer Spannungen während schneller Heiz- und Abschreckzyklen bewahrt das vertikale Design die Maßhaltigkeit des Teils.

Ideal für spezifische Geometrien

Diese Ofenkonfiguration ist speziell für Bauteile mit zylindrischen Querschnitten oder solche, die effizient gestapelt werden können, konzipiert.

Typische Beispiele sind Fahrwerkskomponenten für die Luft- und Raumfahrt, lange Wellen, Zahnräder und große Lagerringe. Die vertikale Anordnung maximiert die Beschickungseffizienz für diese spezifischen Formen.

Die Kraft der Vakuumumgebung

Während die vertikale Ausrichtung entscheidend ist, bietet die Vakuumumgebung grundlegende Vorteile, die für die Herstellung hochwertiger, leistungsstarker Teile unerlässlich sind.

Verhinderung von Oberflächenkontamination

Der Betrieb im Vakuum eliminiert atmosphärische Gase, was Oxidation (Verzunderung) und Entkohlung auf der Oberfläche des Teils verhindert.

Dies führt zu einer sauberen, hellen Oberfläche direkt aus dem Ofen, wodurch oft keine Nachbehandlung, Reinigung oder Bearbeitung erforderlich ist. Das Vakuum bewirkt auch Entgasungs- und Entfettungseffekte, die die Oberfläche weiter reinigen.

Verbesserung der Materialeigenschaften

Die kontrollierte Umgebung ermöglicht präzise metallurgische Umwandlungen ohne das Einbringen von Verunreinigungen. Prozesse im Vakuum können Wasserstoffversprödung verhindern, ein kritisches Ausfallrisiko für hochfeste Stähle.

Das Ergebnis sind verbesserte mechanische Eigenschaften, eine längere Lebensdauer der Komponenten und eine höhere, zuverlässigere Produktbestehensrate.

All-in-One-Prozesseffizienz

Moderne vertikale Vakuumöfen sind komplette Systeme. Sie integrieren oft schnelle Gasabschreckfähigkeiten, wodurch der gesamte Wärmebehandlungszyklus – vom Erhitzen über das Halten bis zum Abkühlen – in einem einzigen, geschlossenen und automatisierten Prozess ablaufen kann.

Dies reduziert die Teilehandhabung, minimiert das Risiko menschlicher Fehler und gewährleistet eine außergewöhnliche Wiederholbarkeit von einer Charge zur nächsten.

Abwägungen und Überlegungen

Obwohl leistungsstark, ist ein vertikaler Vakuumofen ein spezialisiertes Gerät. Objektivität erfordert die Anerkennung seines spezifischen Betriebskontextes und seiner Einschränkungen.

Platzbedarf und Anlagenanforderungen

Vertikale Öfen sind von Natur aus hoch. Dies erfordert eine erhebliche lichte Höhe in einer Anlage. Unten beladene Modelle können sogar den Bau einer Grube erfordern, was eine erhebliche Infrastrukturinvestition darstellt.

Einschränkungen bei der Ladungskonfiguration

Der Ofen ist für hohe, zylindrische oder leicht stapelbare Teile optimiert. Er kann weniger effizient sein für die Verarbeitung einer großen Mischung kleiner, zufällig geformter Komponenten im Vergleich zur großen Herdfläche eines horizontalen Ofens.

Wartung und Zugänglichkeit

Die Durchführung von Wartungsarbeiten in einer hohen, vertikalen Kammer kann komplexer sein als in einem horizontalen Ofen. Der Zugang zu Heizelementen oder Vorrichtungen am oberen oder unteren Ende der Kammer kann spezielle Hebevorrichtungen oder Verfahren erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofentyps hängt vollständig von der Geometrie Ihrer Teile und Ihrem primären Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verzug bei hohen, schlanken oder großen Ringteilen zu minimieren: Ein vertikaler Vakuumofen ist die überlegene technische Wahl zur Gewährleistung der Maßstabilität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einer großen Menge verschiedener, kleinerer Teile liegt: Ein horizontaler Chargenofen könnte eine größere Flexibilität beim Beladen und einen konventionelleren Platzbedarf bieten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine makellose Oberflächenqualität und metallurgische Reinheit zu erzielen: Beide Ofentypen sind ausgezeichnet, aber das vertikale Design bietet einen Vorteil für komplexe Formen, die anfällig für ungleichmäßigen Gasfluss oder Verzug sind.

Letztendlich ist die Wahl eines Vertikalofens eine Investition in die Prozesskontrolle und die Endteilqualität für Komponenten, bei denen die Maßhaltigkeit von größter Bedeutung ist.

Übersichtstabelle:

| Aspekt | Hauptvorteil |

|---|---|

| Temperaturgleichmäßigkeit | Gleichmäßiges Erhitzen in zylindrischer Heizzone verhindert heiße/kalte Stellen |

| Verzugsminderung | Schwerkraftgestützte Teilepositionierung reduziert Verzug und Spannungen |

| Oberflächenqualität | Vakuum verhindert Oxidation und Entkohlung für saubere Oberflächen |

| Prozesseffizienz | Integriertes Erhitzen und Abschrecken in einem automatisierten Zyklus |

| Ideale Anwendungen | Luft- und Raumfahrtkomponenten, lange Wellen, Zahnräder und große Ringe |

Bereit, Ihren Wärmebehandlungsprozess mit Präzision und Zuverlässigkeit zu optimieren? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und unsere hauseigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir einen vertikalen Vakuumofen entwerfen können, der perfekt zu Ihren komplexen Teilegeometrien passt und eine überragende Temperaturregelung und minimale Verformung liefert. Lassen Sie sich nicht vom Teileverzug zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Laboreffizienz optimieren und konsistente, hochwertige Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität