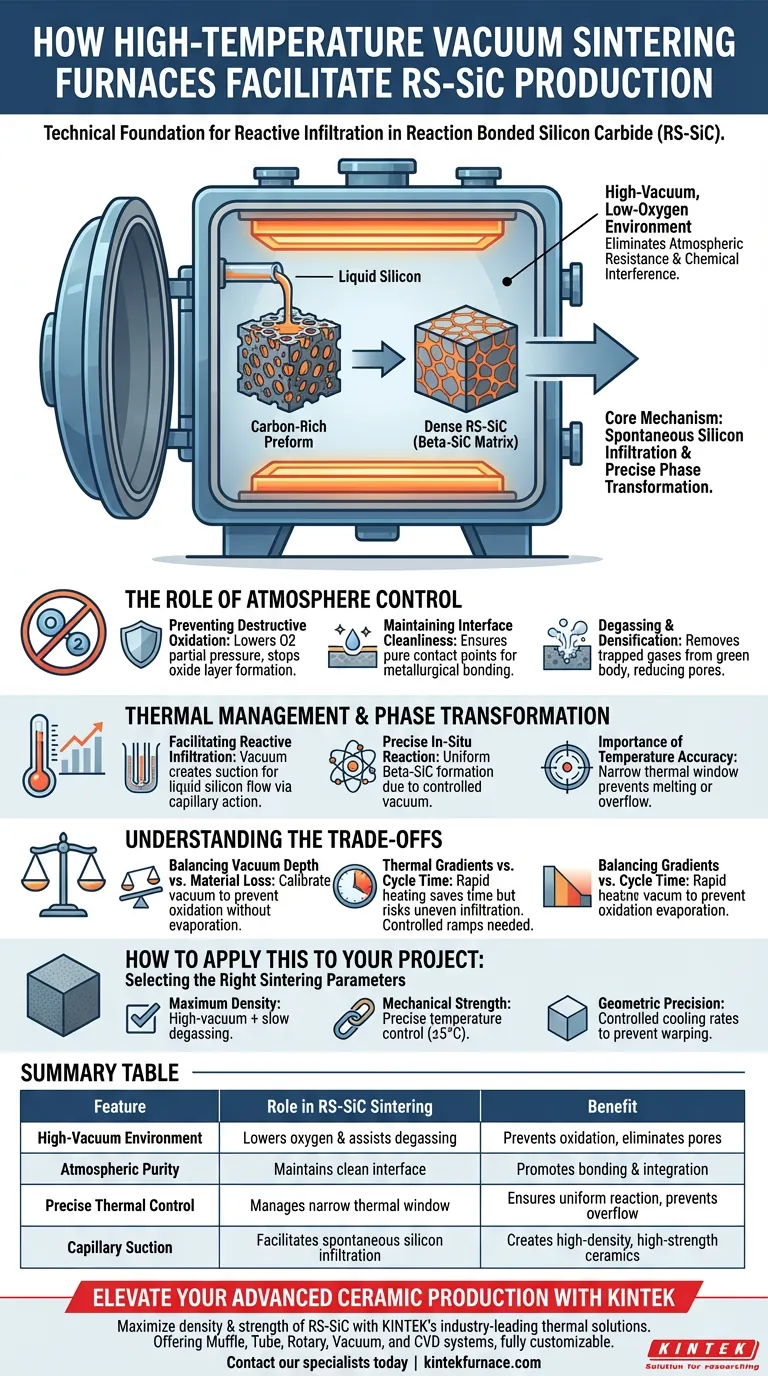

Hochtemperatur-Vakuumsinteröfen sind die technische Grundlage für die RS-SiC-Produktion und bieten die thermische Präzision und atmosphärische Reinheit, die für die "reaktive Infiltration" erforderlich sind. Durch die Schaffung einer Hochvakuum-Umgebung mit geringem Sauerstoffgehalt ermöglicht der Ofen das Eindringen von flüssigem Silizium in einen kohlenstoffreichen Vorformling und dessen In-situ-Reaktion zur Bildung einer dichten, hochfesten Keramik, ohne die Störung durch Oxidation oder Gas-Einschlüsse.

Der Kernmechanismus eines Vakuumsinterofens in der RS-SiC-Produktion ist die Eliminierung von atmosphärischem Widerstand und chemischer Störung. Dies ermöglicht eine spontane Siliziuminfiltration und eine präzise Phasentransformation, was zu einem Material mit überlegener Dichte und Bindungsfestigkeit führt.

Die Rolle der Atmosphärenkontrolle

Verhinderung zerstörerischer Oxidation

Bei den für das Sintern erforderlichen hohen Temperaturen sind Silizium und Kohlenstoff hochreaktiv mit Sauerstoff. Die Vakuumumgebung senkt den Sauerstoffpartialdruck und verhindert die Bildung von Oxidschichten, die ansonsten die Reaktion blockieren oder die endgültige Struktur schwächen würden.

Aufrechterhaltung der Grenzflächensauberkeit

Ein Hochvakuum stellt sicher, dass die Kontaktpunkte zwischen den Siliziumkarbidpartikeln und der Kohlenstoffmatrix chemisch "sauber" bleiben. Diese Reinheit ist entscheidend für die Förderung metallurgischer Bindungen und die Gewährleistung, dass das neu gebildete Beta-SiC nahtlos in die bestehende Matrix integriert wird.

Entgasung und Verdichtung

Die Vakuumumgebung unterstützt aktiv die Abführung von inneren Gasen aus dem "Grünkörper" oder Vorformling. Durch die Entfernung dieser eingeschlossenen Gase reduziert der Ofen innere Poren und Defekte, was zu einem deutlich dichteren und gleichmäßigeren Endprodukt führt.

Thermomanagement und Phasentransformation

Ermöglichung der reaktiven Infiltration

Sobald der Ofen die Temperatur über den Schmelzpunkt von Silizium erhöht, erzeugt das Vakuum einen Saugeffekt. Diese Umgebung ermöglicht es dem flüssigen Silizium, durch Kapillarwirkung spontan in die Poren des Kohlenstoffvorformlings zu fließen.

Präzise In-situ-Reaktion

Innerhalb des Ofens reagiert das infiltrierte flüssige Silizium direkt mit dem Kohlenstoff im Vorformling, um neues Beta-SiC zu erzeugen. Da dies in einem kontrollierten Vakuum geschieht, ist die Reaktion gleichmäßig und die resultierende Bindung zwischen den Phasen ist außergewöhnlich stark.

Bedeutung der Temperaturgenauigkeit

Eine präzise Temperaturkontrolle ist zwingend erforderlich, da das Sintern von RS-SiC ein enges thermisches Fenster erfordert. Schon geringe Abweichungen können zu Materialschmelzen oder Überlaufen führen, was zu einem starken Rückgang der Materialdichte und mechanischen Integrität führen würde.

Verständnis der Kompromisse

Abwägung zwischen Vakuumtiefe und Materialverlust

Während ein Hochvakuum für die Reinheit notwendig ist, können übermäßige Vakuumgrade bei sehr hohen Temperaturen manchmal zur Verdampfung bestimmter Elemente führen. Ingenieure müssen den Vakuumgrad sorgfältig kalibrieren, um sicherzustellen, dass er tief genug ist, um Oxidation zu verhindern, aber stabil genug, um unbeabsichtigten Materialverlust zu vermeiden.

Thermische Gradienten vs. Zykluszeit

Schnelles Aufheizen kann die Zykluszeiten verkürzen, kann aber thermische Gradienten im Teil einführen, was zu einer ungleichmäßigen Siliziuminfiltration führt. Eine perfekt gleichmäßige Reaktion erfordert langsamere, kontrollierte Aufheizrampen, was den Gesamtenergieverbrauch und die Produktionszeit des Prozesses erhöht.

Anwendung auf Ihr Projekt

Auswahl der richtigen Sinterparameter

Der Erfolg der RS-SiC-Produktion hängt von der Abstimmung Ihrer Ofenfähigkeiten mit Ihren spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie einen Ofen mit Hochvakuumfähigkeiten und einer langsamen Entgasungsphase, um sicherzustellen, dass alle inneren Poren evakuiert werden, bevor die Siliziuminfiltration beginnt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf präzise Temperaturregelsysteme (innerhalb von ±5°C), um sicherzustellen, dass die In-situ-Reaktion eine gleichmäßige Beta-SiC-Phase bildet, ohne die Matrix zu überhitzen.

- Wenn Ihr Hauptaugenmerk auf geometrischer Präzision liegt: Verwenden Sie einen Vakuumofen, der kontrollierte Abkühlraten ermöglicht, um innere Spannungen zu minimieren und Rissbildung oder Verzug nach Abschluss der Reaktion zu verhindern.

Durch die Nutzung der Vakuumumgebung zur Kontrolle chemischer Reaktionen auf molekularer Ebene können Sie einen porösen Vorformling in eine Hochleistungs-Keramik in Industriequalität verwandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle beim RS-SiC-Sintern | Nutzen |

|---|---|---|

| Hochvakuumumgebung | Senkt den Sauerstoffpartialdruck & unterstützt die Entgasung | Verhindert Oxidation und beseitigt innere Poren/Defekte |

| Atmosphärische Reinheit | Erhält eine saubere Grenzfläche zwischen Si und Kohlenstoffmatrix | Fördert überlegene metallurgische Bindungen und Phasenintegration |

| Präzise thermische Kontrolle | Verwaltet enges thermisches Fenster für Siliziumschmelzen | Gewährleistet gleichmäßige In-situ-Reaktion und verhindert Materialüberlaufen |

| Kapillarsaugung | Ermöglicht spontane flüssige Siliziuminfiltration | Erzeugt dichte, hochfeste Keramiken aus porösen Vorformlingen |

Verbessern Sie Ihre Produktion von Hochleistungskeramik mit KINTEK

Maximieren Sie die Dichte und mechanische Festigkeit Ihres reaktionsgebundenen Siliziumkarbids (RS-SiC) mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Präzisionsfertigung bietet KINTEK eine breite Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für Hochleistungs-Labor- und Industrieanwendungen entwickelt wurden.

Ob Sie Hochvakuumfähigkeiten für gasfreie Verdichtung oder ultrapräzise Temperaturuniformität für Phasenstabilität benötigen, unsere Systeme sind vollständig an Ihre individuellen Materialanforderungen anpassbar. Geben Sie sich nicht mit weniger als perfekter struktureller Integrität zufrieden. Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere Hochtemperatur-Ofentechnologie Ihren Sinterprozess optimieren kann!

Visuelle Anleitung

Referenzen

- Bety Al-Saqarat, Ehab AlShamaileh. Study of Galena Ore Powder Sintering and Its Microstructure. DOI: 10.3390/met14040439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche gängigen Heizelemente werden in Vakuumöfen verwendet? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist der Hauptzweck des Einsatzes eines Vakuumlichtbogenschmelzofens für (AlTiV)100−xCrx-Legierungen? Sicherstellung von Reinheit und Reinheit

- Was sind die allgemeinen Schritte zum Betrieb eines Vakuumofens? Beherrschen Sie die kontaminationsfreie Wärmebehandlung

- Was sind die Schlüsselanwendungen von Hochvakuumbrennöfen? Erschließen Sie Reinheit und Leistung in kritischen Industrien

- Warum ist der Trocknungsschritt des Graphitofen-Programms notwendig? Verhindert Spritzen für genaue Ergebnisse

- Wie erreicht Sinterausrüstung für Mikrowellen eine effiziente Erwärmung? Ermöglichen Sie eine schnelle Verdichtung von BCZY-Elektrolyt-Dünnschichten

- Welche Heizmethode wird für die Vakuumkammer vorgeschlagen? Effiziente direkte Widerstandsheizung erklärt

- Wie wirkt sich die Erhöhung der Temperaturbegrenzung des Vakuumglühens auf 900 K nachteilig auf Ti–TEG-Verbundwerkstoffe aus?