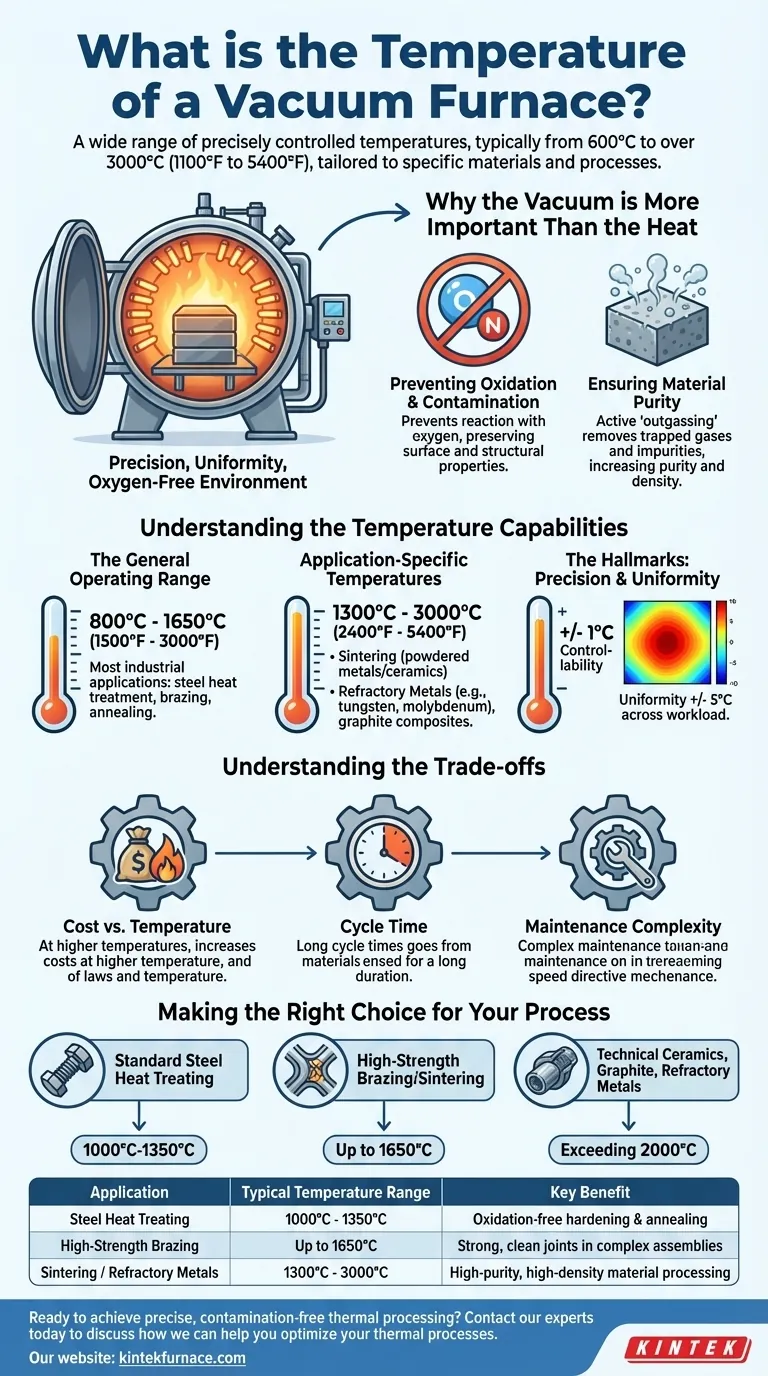

Auf einen Blick arbeiten Vakuumöfen bei einem weiten Bereich präzise gesteuerter Temperaturen, typischerweise von 600 °C bis über 3000 °C (1100 °F bis 5400 °F). Dieser Bereich ist nicht willkürlich; die genaue Temperatur ist eine kritische Variable, die auf das spezifische Material und den gewünschten Wärmebehandlungsprozess, wie Härten, Löten oder Sintern, zugeschnitten ist.

Die wichtigste Erkenntnis ist nicht eine einzige Temperatur, sondern die Fähigkeit des Ofens, außergewöhnlich gleichmäßige und stabile Wärme in einer sauerstofffreien Umgebung zu erzeugen. Das Vakuum verhindert Oxidation und Kontamination und ermöglicht eine hochreine Verarbeitung, die in einem herkömmlichen Ofen nicht möglich ist.

Warum das Vakuum wichtiger ist als die Hitze

Bevor wir die Temperatur besprechen, ist es wichtig, die Hauptfunktion des Vakuums zu verstehen. Die Vakuumatmosphäre definiert die Fähigkeit des Ofens.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Materialien – insbesondere Metalle – leicht mit Sauerstoff und anderen atmosphärischen Gasen. Diese Reaktion, bekannt als Oxidation, kann die Oberflächen- und Struktureigenschaften des Materials beeinträchtigen.

Ein Vakuumofen funktioniert, indem diese reaktiven Gase vor Beginn des Heizzyklus abgesaugt werden. Dies schafft eine inerte Umgebung und stellt sicher, dass die chemische Zusammensetzung des Materials rein und seine Oberfläche hell und sauber bleibt.

Gewährleistung der Materialreinheit

Das Vakuum entfernt mehr als nur die umgebende Atmosphäre. Wenn sich das Material erhitzt, zieht die Niederdruckumgebung aktiv eingeschlossene Gase und andere flüchtige Verunreinigungen aus dem Material selbst heraus, ein Prozess, der als Entgasung bezeichnet wird. Dies erhöht die Endreinheit und Dichte des Bauteils erheblich.

Verständnis der Temperaturfähigkeiten

Während das Vakuum die notwendige Umgebung schafft, ist die Temperatur das Werkzeug, das die Transformation des Materials vorantreibt. Die erforderliche Temperatur wird vollständig durch den Prozess bestimmt.

Der allgemeine Betriebsbereich

Die meisten kommerziellen Vakuumöfen arbeiten in einem Bereich von 800 °C bis 1650 °C (1500 °F bis 3000 °F). Dies deckt die überwiegende Mehrheit der industriellen Anwendungen ab, einschließlich der Wärmebehandlung von Stahllegierungen, dem Löten komplexer Baugruppen und dem Glühen empfindlicher Komponenten.

Anwendungsspezifische Temperaturen

Bestimmte fortschrittliche Prozesse erfordern weitaus extremere Temperaturen.

- Das Sintern von Pulvermetallen oder Keramiken erfordert oft Temperaturen von 1300 °C bis 2200 °C.

- Die Verarbeitung von refraktären Metallen (wie Wolfram oder Molybdän) oder fortschrittlichen Graphitverbundwerkstoffen erfordert spezielle Öfen, die 2000 °C überschreiten und bis zu 3000 °C (5400 °F) erreichen können.

Die Kennzeichen: Präzision und Gleichmäßigkeit

Ein definierendes Merkmal eines hochwertigen Vakuumofens ist nicht nur seine maximale Temperatur, sondern seine Fähigkeit, diese präzise zu steuern.

Moderne Systeme bieten eine außergewöhnliche Temperaturgleichmäßigkeit, oft innerhalb von +/- 5 °C über die gesamte Werkstückcharge hinweg. Darüber hinaus kann die Regelbarkeit des Sollwerts so fein wie +/- 1 °C sein, was einen wiederholbaren und zuverlässigen Prozess gewährleistet.

Verständnis der Kompromisse

Die außergewöhnlichen Fähigkeiten eines Vakuumofens bringen inhärente Komplexitäten und Kompromisse mit sich, die wichtig zu erkennen sind.

Kosten vs. Temperatur

Es besteht ein direkter und steiler Zusammenhang zwischen der maximalen Temperatur eines Ofens und seinen Kosten. Öfen, die über ~1400 °C arbeiten, erfordern Heizelemente und Isolierung auf Graphitbasis, während solche, die 2000 °C überschreiten, exotische hitzebeständige Metalle benötigen, was die Beschaffungs- und Wartungskosten drastisch erhöht.

Zykluszeit

Die Verarbeitung im Vakuumofen ist keine schnelle Angelegenheit. Das Erreichen eines Hochvakuums kann eine beträchtliche Zeit in Anspruch nehmen, ebenso wie die kontrollierten Auf- und Abkühlrampen, die für einen erfolgreichen Zyklus erforderlich sind. Die gesamte Zykluszeit kann viele Stunden oder sogar Tage für sehr große Lasten betragen.

Wartungskomplexität

Hochvakuumpumpen, hochentwickelte Steuerungssysteme und Hochtemperaturheizelemente sind komplexe Komponenten. Sie erfordern spezialisiertes Wissen für die routinemäßige Wartung und Reparatur, um die Integrität des Vakuums und die Genauigkeit der thermischen Verarbeitung zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Vakuumofens beginnt mit einem klaren Verständnis Ihres Materials und Ihrer Prozessziele. Die Temperatur ist ein Ergebnis dieses Bedarfs und nicht der Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Standard-Wärmebehandlung von Stahl liegt (Härten, Glühen): Ein Ofen im Bereich von 1000 °C bis 1350 °C (1832 °F bis 2400 °F) ist in der Regel ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf hochfestem Löten oder dem Sintern gängiger Legierungen liegt: Sie benötigen wahrscheinlich einen Ofen, der Temperaturen bis zu 1650 °C (3000 °F) erreichen kann, um eine größere Vielfalt an Materialien und Lötmitteln zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung technischer Keramiken, Graphit oder hochschmelzender Metalle liegt: Sie müssen sich spezialisierte Hochtemperaturöfen ansehen, die 2000 °C (3632 °F) überschreiten können, um den einzigartigen Anforderungen dieser fortschrittlichen Materialien gerecht zu werden.

Letztendlich geht es bei der Auswahl eines Vakuumofens darum, die präzisen thermischen und atmosphärischen Anforderungen Ihres Materials an das gewünschte Ergebnis anzupassen.

Zusammenfassungstabelle:

| Anwendung | Typischer Temperaturbereich | Hauptvorteil |

|---|---|---|

| Wärmebehandlung von Stahl | 1000°C - 1350°C (1832°F - 2400°F) | Oxidationsfreies Härten & Glühen |

| Hochfestes Löten | Bis zu 1650°C (3000°F) | Starke, saubere Verbindungen in komplexen Baugruppen |

| Sintern / Hochschmelzende Metalle | 1300°C - 3000°C (2400°F - 5400°F) | Hochreine Verarbeitung von Materialien mit hoher Dichte |

Bereit für eine präzise, kontaminationsfreie thermische Verarbeitung?

Die fortschrittlichen Vakuumofenlösungen von KINTEK kombinieren außergewöhnliche F&E- und Eigenfertigungskompetenzen, um die genaue Temperaturkontrolle und Vakuumumgebung zu liefern, die Ihr Labor benötigt. Egal, ob Sie einen Standard-Muffel- oder Rohrofen oder einen hochgradig angepassten Hochtemperatur-Vakuum- & Atmosphärenofen für Sinter- oder CVD/PECVD-Anwendungen benötigen, unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine perfekte Übereinstimmung mit Ihren einzigartigen experimentellen Anforderungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen bei der Optimierung Ihrer thermischen Prozesse helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen