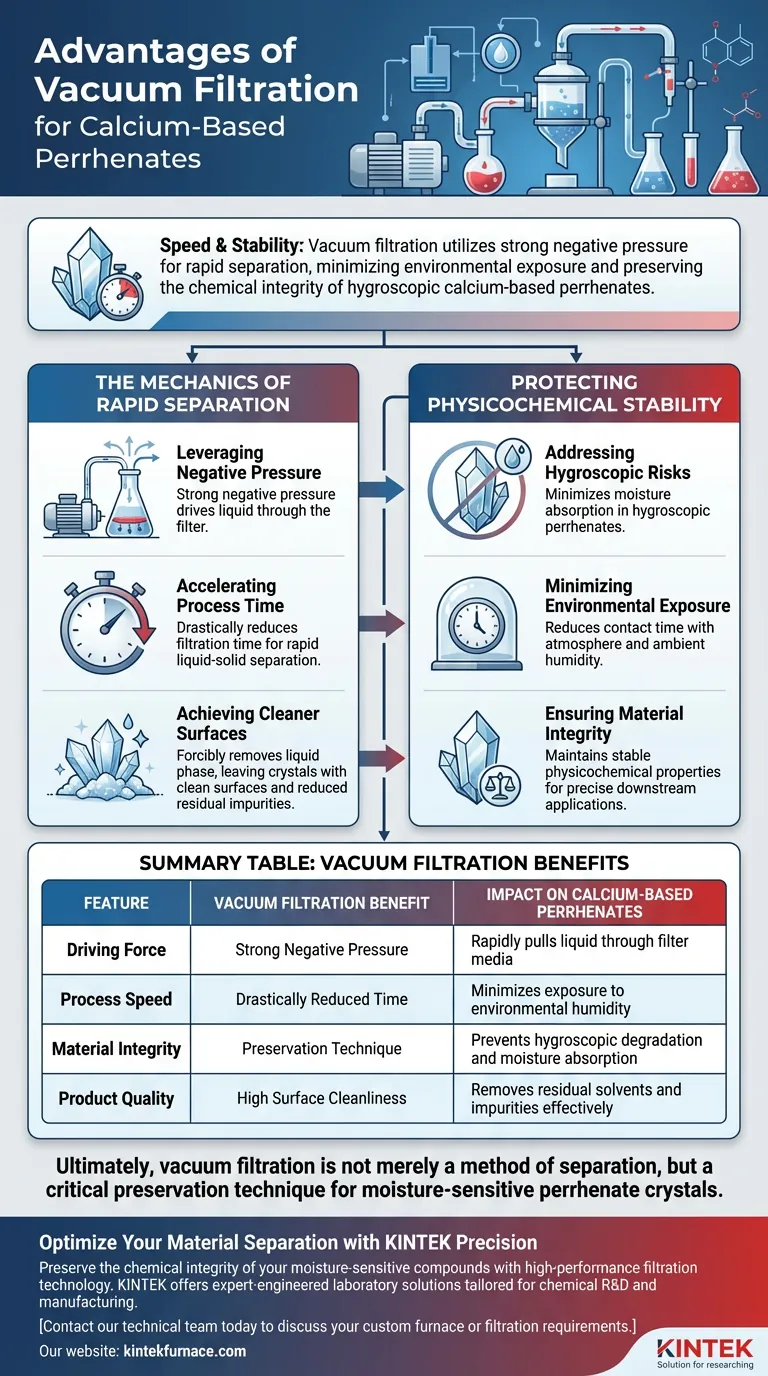

Vakuumfiltrationssysteme bieten einen entscheidenden Vorteil, indem sie einen starken Unterdruck nutzen, um die Trennung von Kristallen aus der Mutterlauge zu beschleunigen. Diese schnelle Verarbeitung ist unerlässlich, um die Exposition von Calcium-basierten Perrhenaten gegenüber der Umgebung zu minimieren und so ihre chemische Integrität zu erhalten und die Oberflächensauberkeit zu gewährleisten.

Der Kernvorteil liegt in der Beziehung zwischen Geschwindigkeit und Stabilität. Da Calcium-basierte Perrhenate hygroskopisch sind, minimiert die schnelle Trennung durch Vakuumfiltration den Kontakt mit feuchter Luft und verhindert so die Feuchtigkeitsaufnahme, die ansonsten die physikochemischen Eigenschaften der Kristalle beeinträchtigen würde.

Die Mechanik der schnellen Trennung

Nutzung des Unterdrucks

Vakuumfiltrationssysteme verlassen sich nicht nur auf die Schwerkraft; sie erzeugen eine starke Unterdruck-Antriebskraft. Dieser Differenzdruck zieht aktiv Flüssigkeit durch das Filtermedium.

Beschleunigung der Prozesszeit

Der primäre betriebliche Vorteil ist die drastische Reduzierung der Filtrationszeit. Dies ermöglicht die schnelle Trennung fester Kristalle von der umgebenden Mutterlauge.

Erreichen sauberer Oberflächen

Durch das zwangsweise Entfernen der flüssigen Phase hinterlässt das System Kristalle mit sauberen Oberflächen. Dies reduziert die Menge an Restlösungsmittel oder Verunreinigungen, die am Endprodukt haften.

Schutz der physikochemischen Stabilität

Bewältigung hygroskopischer Risiken

Calcium-basierte Perrhenat-Kristalle sind hygroskopisch, was bedeutet, dass sie dazu neigen, Feuchtigkeit aus der Umgebung aufzunehmen. Wenn sie während eines langsamen Filtrationsprozesses exponiert bleiben, verschlechtert sich die Qualität des Kristalls.

Minimierung der Umweltexposition

Die Geschwindigkeit der Vakuumfiltration ist eine Qualitätskontrollmaßnahme und nicht nur eine Zeitersparnis. Durch die Minimierung der Kontaktzeit mit der Atmosphäre verhindert das System, dass die Kristalle mit der Umgebungsfeuchtigkeit reagieren.

Gewährleistung der Materialintegrität

Die schnelle Isolierung stellt sicher, dass die Kristalle stabile physikochemische Eigenschaften beibehalten. Dies ist entscheidend für nachgelagerte Anwendungen, bei denen eine präzise chemische Zusammensetzung und Oberflächeneigenschaften erforderlich sind.

Betriebliche Überlegungen und Kompromisse

Gerätekomplexität

Im Gegensatz zur einfachen Schwerkraftfiltration erfordern Vakuumsysteme Pumpen, Dichtungen und druckfeste Behälter. Dies führt eine Ebene der mechanischen Komplexität und Wartungsanforderungen in den Arbeitsablauf ein.

Verwaltung der Dichtungsintegrität

Um die notwendige Druckdifferenz aufrechtzuerhalten, ist die Systemintegrität von größter Bedeutung. Lecks in der Vakuumleitung können die Effizienz verringern und potenziell Kontaminanten oder Feuchtigkeit in den Prozess zurückführen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Vakuumfiltration für Ihre spezifische Anwendung notwendig ist, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Priorisieren Sie die Vakuumfiltration, um die Umweltexposition zu minimieren und die Feuchtigkeitsaufnahme bei hygroskopischen Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Implementieren Sie Vakuumsysteme, um die für die Flüssig-Fest-Trennung erforderliche Zeit im Vergleich zu Schwerkraftmethoden erheblich zu verkürzen.

Letztendlich ist die Vakuumfiltration nicht nur eine Trennmethode, sondern eine entscheidende Konservierungstechnik für feuchtigkeitsempfindliche Perrhenat-Kristalle.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumfiltration | Auswirkung auf Calcium-basierte Perrhenate |

|---|---|---|

| Antriebskraft | Starker Unterdruck | Zieht Flüssigkeit schnell durch das Filtermedium |

| Prozessgeschwindigkeit | Drastisch reduzierte Zeit | Minimiert die Exposition gegenüber Umgebungsfeuchtigkeit |

| Materialintegrität | Konservierungstechnik | Verhindert hygroskopische Degradation und Feuchtigkeitsaufnahme |

| Produktqualität | Hohe Oberflächensauberkeit | Entfernt Restlösungsmittel und Verunreinigungen effektiv |

Optimieren Sie Ihre Materialtrennung mit KINTEK Precision

Bewahren Sie die chemische Integrität Ihrer feuchtigkeitsempfindlichen Verbindungen mit Hochleistungs-Filtrationstechnologie. KINTEK bietet fachmännisch entwickelte Laborlösungen, die auf die strengen Anforderungen der chemischen Forschung und Entwicklung sowie der Fertigung zugeschnitten sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Laborgeräte, die alle für Ihre einzigartigen Verarbeitungsanforderungen anpassbar sind. Ob Sie hygroskopische Perrhenate oder fortschrittliche Keramikschlämme handhaben, unsere Systeme gewährleisten maximale Stabilität und Reinheit.

Visuelle Anleitung

Referenzen

- New calcium perrhenates: synthesis and crystal structures of Ca(ReO<sub>4</sub>)<sub>2</sub> and K<sub>2</sub>Ca<sub>3</sub>(ReO<sub>4</sub>)<sub>8</sub>·4H<sub>2</sub>O. DOI: 10.1515/zkri-2025-0008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- Ultrahochvakuum Beobachtungsfenster Edelstahlflansch Saphirglas Schauglas für KF

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine Vakuum-Heiz- und Kühlkammer für die SWCNT-Forschung notwendig? Präzision bei der Wärmeleitfähigkeit freischalten

- Was sind die Grenzen von Hochvakuumöfen? Verstehen Sie die Herausforderungen bei Kosten, Zeit und Material.

- Welche Kühlmethoden werden in Vakuumöfen verwendet? Optimieren Sie Materialeigenschaften durch präzises Abschrecken

- Ist der Hochvakuum-Schmelzofen für Forschungsanwendungen geeignet? Erschließen Sie Reinheit und Präzision in der Materialwissenschaft

- Wie verbessern Kältemaschinen die Produktqualität bei der Wärmebehandlung? Erreichen Sie präzise, wiederholbare Kühlung für überlegene Ergebnisse

- Warum ist das Entgasen mit einem Vakuumsystem und einer Schlenk-Leitung entscheidend für die Herstellung von schwarzem Indiumoxid? Sicherstellung der Reinheit.

- Was sind häufige Überlegungen zur Fehlerbehebung bei Vakuumöfen? Master-Systemdiagnose für zuverlässige Leistung

- Warum wird für In-situ-Heizexperimente mit Tantal ein Vakuumhochtemperatur-Ofen benötigt?