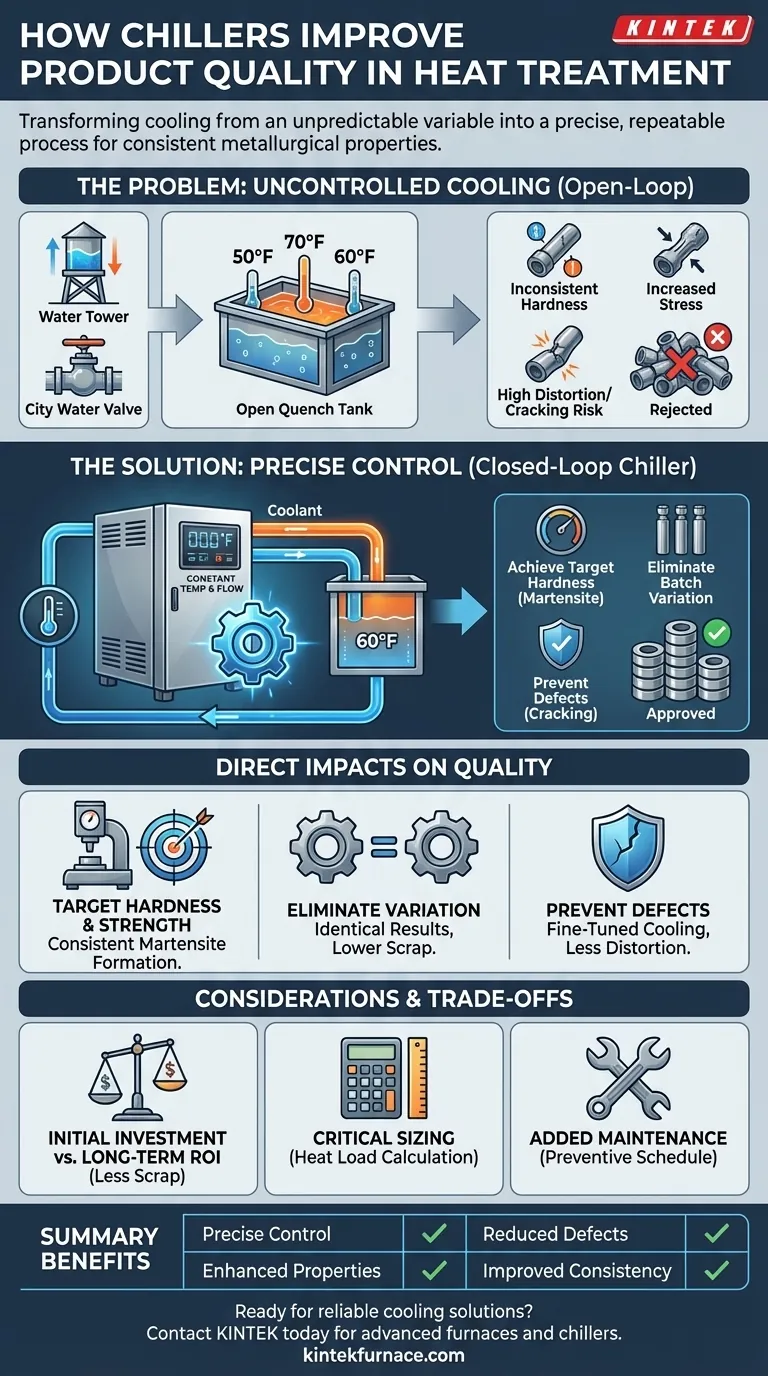

Im Kern verbessert eine Kältemaschine die Produktqualität bei der Wärmebehandlung, indem sie die Kühlung von einer unvorhersehbaren Variablen in einen präzisen, wiederholbaren Prozess umwandelt. Während der Heizzyklus oft die meiste Aufmerksamkeit erhält, sind die Geschwindigkeit und Konsistenz der Abkühlung – der Abschreckvorgang – das, was letztendlich die gewünschten metallurgischen Eigenschaften des Materials festlegt. Durch die Bereitstellung eines Kühlmediums bei konstanter Temperatur und konstantem Durchfluss eliminiert eine Kältemaschine das Rätselraten und stellt sicher, dass jedes Teil seine spezifizierte Härte, Festigkeit und strukturelle Integrität erreicht.

Der grundlegende Wert einer Kältemaschine in der Wärmebehandlung liegt nicht nur darin, Dinge kalt zu machen; es geht darum, eine absolute Kontrolle über die Abkühlrate zu gewährleisten. Diese Kontrolle bestimmt direkt die endgültige Mikrostruktur des Metalls und garantiert konsistente, vorhersagbare und qualitativ hochwertige Ergebnisse von Charge zu Charge.

Die entscheidende Rolle der Kühlung bei der Wärmebehandlung

Um die Auswirkungen einer Kältemaschine zu verstehen, müssen Sie zunächst die Wissenschaft des Abschreckens verstehen. Die Wärmebehandlung ist ein Prozess des kontrollierten Erhitzens und Abkühlens, um die physikalischen und mechanischen Eigenschaften eines Materials zu verändern.

Die Wissenschaft des Abschreckens

Während des Erhitzens ändert sich die Kristallstruktur eines Metalls. Bei Stahl wandelt es sich in eine Phase um, die Austenit genannt wird. Das Ziel des Abschreckens ist es, das Metall so schnell abzukühlen, dass die Atome keine Zeit haben, in ihren weicheren, vor dem Erhitzen bestehenden Zustand zurückzukehren.

Diese schnelle Abkühlung „fängt“ eine sehr harte, feste und spröde Kristallstruktur ein, die als Martensit bekannt ist. Die Geschwindigkeit des Abschreckens ist der wichtigste Faktor dafür, wie viel Material erfolgreich in diese wünschenswerte Struktur umgewandelt wird.

Das Problem der unkontrollierten Kühlung

Viele Betriebe verwenden für das Abschrecken Leitungswasser oder offene Kühltürme. Dies führt zu erheblichen Schwankungen. Die Wassertemperatur kann je nach Jahreszeit, Tageszeit oder anderen Betriebsabläufen im Werk schwanken.

Diese Inkonsistenz bedeutet, dass die Abschreckrate nie gleich ist. Eine Charge wird möglicherweise mit 50°F (ca. 10°C) Wasser abgeschreckt, die nächste mit 70°F (ca. 21°C) Wasser. Dies führt direkt zu inkonsistenter Härte, erhöhten inneren Spannungen und einem höheren Risiko von Verformungen oder Rissen des Teils.

Wie Kältemaschinen absolute Kontrolle bieten

Eine Prozesskältemaschine löst dieses Problem, indem sie einen geschlossenen Kreislauf von Kühlmittel (typischerweise Wasser oder eine Wasser-Glykol-Mischung) erzeugt, das unabhängig von den Umgebungsbedingungen auf einer präzisen Temperatur gehalten wird.

Die Kältemaschine garantiert, dass das Kühlmedium bei jedem Abschreckvorgang exakt die gleiche Temperatur hat und mit der gleichen Durchflussrate geliefert wird. Das Abschrecken wird zu einem definierten technischen Parameter und nicht zu einer Quelle zufälliger Variation.

Direkte Auswirkungen auf die Produktqualität

Die Umsetzung der Prozesskontrolle in Produktqualität ist der Punkt, an dem eine Kältemaschine ihren Return on Investment demonstriert. Die Verbesserungen sind messbar und signifikant.

Erreichen der Zielhärte und -festigkeit

Durch die Gewährleistung einer optimalen und wiederholbaren Abschreckrate ermöglicht Ihnen eine Kältemaschine, die Ziel-Martensitstruktur konstant zu erreichen. Das bedeutet, dass jedes Teil seine spezifizierte Rockwellhärte, Zugfestigkeit und Verschleißfestigkeit erfüllt.

Beseitigung von Chargen-zu-Charge-Schwankungen

Für jede Produktionsumgebung ist Konsistenz von größter Bedeutung. Eine Kältemaschine stellt sicher, dass das tausendste Teil identisch mit dem ersten ist. Dies reduziert den Bedarf an umfangreichen Qualitätsprüfungen, senkt die Ausschussraten und stärkt das Vertrauen der Kunden in Ihr Produkt.

Verhinderung von Defekten, Verformungen und Rissen

Obwohl eine schnelle Abschreckung notwendig ist, kann eine Abschreckung, die zu aggressiv oder ungleichmäßig ist, einen thermischen Schock verursachen, der zu Mikrorissen oder sichtbaren Verformungen des Teils führt.

Eine Kältemaschine ermöglicht es Ihnen, die Abkühlrate fein abzustimmen. Sie können die ideale Kühlmitteltemperatur wählen, die schnell genug ist, um Martensit zu bilden, aber sanft genug, um Schäden zu verhindern – eine entscheidende Balance für komplexe oder empfindliche Geometrien. Dies ist besonders wichtig bei Prozessen wie der Vakuumwärmebehandlung, bei der eine saubere Oberflächengüte erhalten bleiben muss.

Abwägungen und Fallstricke verstehen

Obwohl Kältemaschinen sehr effektiv sind, erfordert ihre Integration eine sorgfältige Abwägung. Objektivität erfordert die Anerkennung potenzieller Herausforderungen.

Anfangsinvestition vs. langfristiger ROI

Eine Prozesskältemaschine stellt eine erhebliche Kapitalinvestition dar. Diese Kosten müssen gegen die finanziellen Auswirkungen inkonsistenter Qualität abgewogen werden, einschließlich abgelehnter Teile, Ausschussmaterial, Kundenreklamationen und Schäden am Ruf Ihrer Marke.

Systemdimensionierung ist entscheidend

Einer der häufigsten Fallstricke ist die falsche Dimensionierung. Eine zu klein dimensionierte Kältemaschine kann die Wärme nicht schnell genug abführen, wodurch die Kühlmitteltemperatur ansteigt und der gesamte Zweck der Investition zunichtegemacht wird. Eine zu groß dimensionierte Kältemaschine schaltet sich kurz und arbeitet ineffizient, was Energie verschwendet.

Eine ordnungsgemäße Wärmelastberechnung durch einen qualifizierten Ingenieur ist nicht verhandelbar, um sicherzustellen, dass die Kältemaschine den Anforderungen Ihres spezifischen Wärmebehandlungsprozesses entspricht.

Zusätzlicher Wartungsaufwand und Komplexität

Eine Kältemaschine ist ein weiteres Industriegerät, das einen präventiven Wartungsplan erfordert. Dazu gehören die Überprüfung der Kältemittelstände, die Reinigung der Rohrschlangen und die Sicherstellung der Pumpenintegrität. Im Vergleich zum bloßen Öffnen eines Ventils für Leitungswasser erhöht dies die Komplexität.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Integration einer Kältemaschine sollte auf Ihren spezifischen Qualitäts- und Produktionszielen basieren.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion mit engen Toleranzen liegt: Eine dedizierte Prozesskältemaschine ist nicht verhandelbar, um die erforderliche Wiederholbarkeit zu erreichen und Ausschuss zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigen, komplexen Teilen liegt: Die präzise Steuerung einer Kältemaschine ist unerlässlich, um Verformungen und Risse zu vermeiden, die zu einem Totalverlust führen würden.

- Wenn Sie unter inkonsistenter Qualität oder hohen Ausschussraten leiden: Die Analyse Ihrer aktuellen Kühlmethode ist der erste Schritt; eine Kältemaschine ist oft die direkteste Lösung zur Beseitigung von Temperaturvariablen.

Indem Sie den Kühlzyklus beherrschen, gewinnen Sie direkte Kontrolle über die endgültige Qualität und Leistung Ihres Produkts.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Präzise Kühlsteuerung | Hält konstante Temperatur und Durchflussrate für wiederholbare Abschreckzyklen aufrecht. |

| Verbesserte metallurgische Eigenschaften | Erreicht Zielhärte und -festigkeit durch konsistente Martensitbildung. |

| Reduzierte Defekte | Minimiert Verformungen, Risse und Chargen-zu-Charge-Schwankungen. |

| Verbesserte Konsistenz | Gewährleistet identische Ergebnisse bei allen Teilen und senkt die Ausschussraten. |

Sind Sie bereit, Ihren Wärmebehandlungsprozess mit zuverlässigen Kühllösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Kältemaschinen und Öfen Ihre Produktqualität und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Anwendungsgebiete von Inertgasöfen? Unverzichtbar für Metallverarbeitung, Elektronik und Additive Fertigung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern