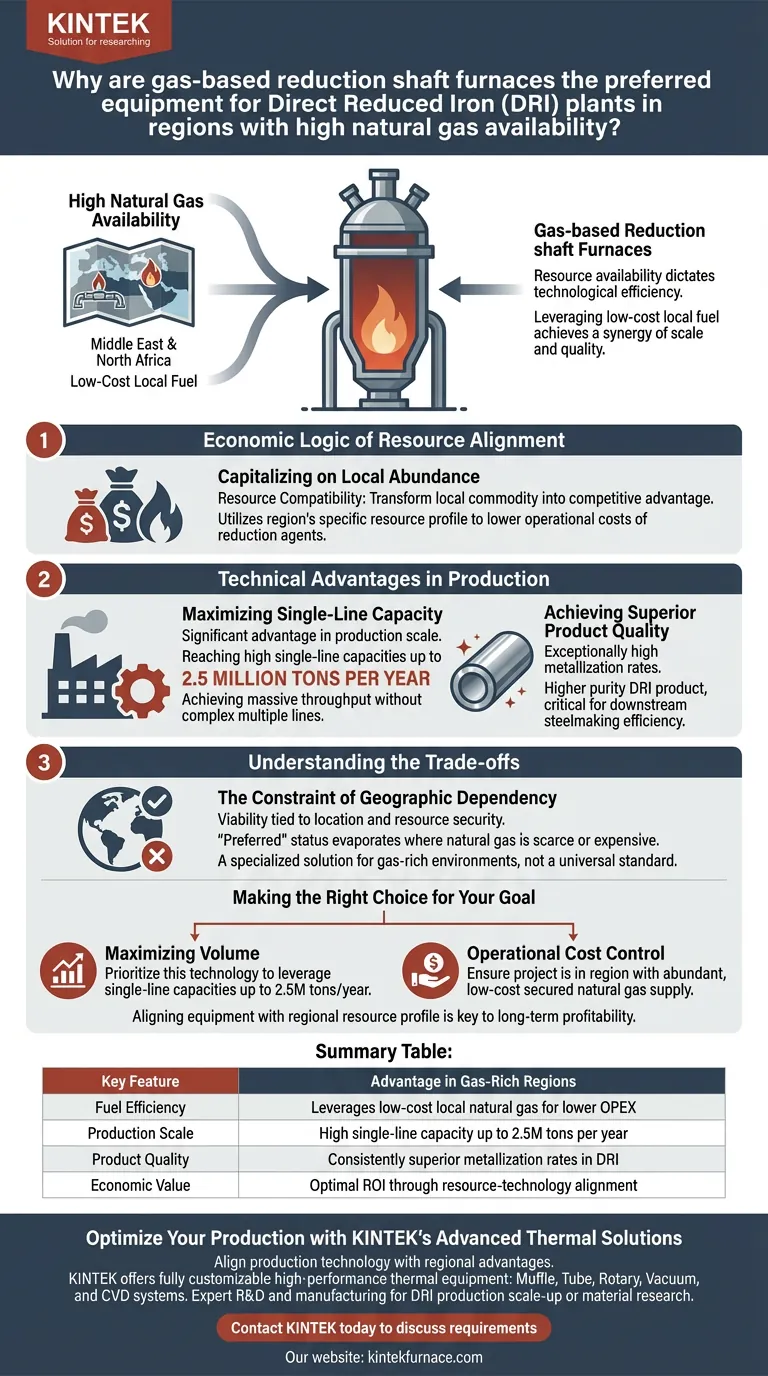

Die Verfügbarkeit von Ressourcen bestimmt die technologische Effizienz. In Regionen mit reichlich vorhandenem und kostengünstigem Erdgas, wie dem Nahen Osten und Nordafrika, sind gasbasierte Schachtöfen die bevorzugte Technologie, da sie direkt auf das lokale Ressourcenprofil abgestimmt sind, um die wirtschaftliche und betriebliche Effizienz zu maximieren.

Durch die Nutzung kostengünstiger lokaler Brennstoffe erreichen diese Öfen eine Synergie aus Skaleneffekten und Qualität, die hohe Einzelkapazitäten ermöglicht und gleichzeitig eine überlegene Metallisierung des Endprodukts aus Eisenschwamm (DRI) gewährleistet.

Die wirtschaftliche Logik der Ressourcenabstimmung

Kapitalisierung auf lokale Fülle

Der Hauptgrund für die Einführung von gasbasierten Schachtöfen ist die Ressourcenkompatibilität.

In Gebieten, in denen Erdgas reichlich vorhanden ist, wandeln diese Systeme eine lokale Ware in einen Wettbewerbsvorteil um.

Durch die Nutzung des spezifischen Ressourcenprofils der Region können Betreiber die Betriebskosten für Reduktionsmittel erheblich senken.

Technische Vorteile in der Produktion

Maximierung der Einzelkapazität

Über die Brennstoffkosten hinaus bieten diese Öfen erhebliche Vorteile hinsichtlich der Produktionsskalierung.

Sie können hohe Einzelkapazitäten erreichen, mit einer Leistung von bis zu 2,5 Millionen Tonnen pro Jahr.

Dies ermöglicht es den Anlagen, einen massiven Durchsatz zu erzielen, ohne die Komplexität der Verwaltung mehrerer kleinerer Verarbeitungslinien.

Erzielung überlegener Produktqualität

Quantität geht bei diesen Systemen nicht auf Kosten der Qualität.

Gasbasierte Schachtöfen sind dafür bekannt, außergewöhnlich hohe Metallisierungsgrade zu gewährleisten.

Dies führt zu einem reineren DRI-Produkt, was für die Effizienz der nachgelagerten Stahlherstellung von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Die Einschränkung der geografischen Abhängigkeit

Obwohl diese Technologie hochgradig effizient ist, ist ihre Rentabilität streng an den Standort und die Ressourcensicherheit gebunden.

Der "bevorzugte" Status dieser Öfen entfällt in Regionen, in denen Erdgas knapp oder teuer ist.

Investoren müssen erkennen, dass diese Technologie eine spezialisierte Lösung für gasreiche Umgebungen ist und kein universeller Standard für alle Geografien.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie zu Ihrer strategischen Roadmap passt, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Volumens liegt: Priorisieren Sie diese Technologie, um Einzelkapazitäten zu nutzen, die 2,5 Millionen Tonnen pro Jahr erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Betriebskosten liegt: Stellen Sie sicher, dass Ihr Projekt in einer Region angesiedelt ist, in der die Erdgasversorgung sowohl reichlich vorhanden als auch zu geringen Kosten gesichert ist.

Die Abstimmung Ihrer Ausrüstungswahl mit Ihrem regionalen Ressourcenprofil ist der wichtigste Faktor für die Sicherung der langfristigen Rentabilität der Anlage.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil in gasreichen Regionen |

|---|---|

| Brennstoffeffizienz | Nutzt kostengünstiges lokales Erdgas für niedrigere Betriebskosten |

| Produktionsmaßstab | Hohe Einzelkapazität bis zu 2,5 Mio. Tonnen pro Jahr |

| Produktqualität | Durchweg überlegene Metallisierungsgrade bei DRI |

| Wirtschaftlicher Wert | Optimaler ROI durch Abstimmung von Ressourcen und Technologie |

Optimieren Sie Ihre Produktion mit KINTEKs fortschrittlichen thermischen Lösungen

Möchten Sie Ihre Produktionstechnologie an regionale Ressourcenvorteile anpassen? Bei KINTEK verstehen wir, dass Präzision und Effizienz von größter Bedeutung sind. Gestützt auf F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Hochleistungs-Thermogeräten an – darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme –, die alle vollständig an Ihre individuellen industriellen oder Laboranforderungen angepasst werden können.

Ob Sie die DRI-Produktion skalieren oder spezialisierte Materialforschung betreiben, unser Ingenieurteam ist bereit, Ihnen den technischen Vorsprung zu verschaffen, den Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten Hochtemperatur-Lösungen den Erfolg Ihres Projekts vorantreiben können.

Visuelle Anleitung

Referenzen

- Tetiana Golub, Molchanov Lavr. ESTABLISHMENT OF THERMODYNAMICAL AND PHYSICO-CHEMICAL PREREQUISITES FOR DIRECT OBTAINING IRON BY THERMOLISIS OF OXIDES. DOI: 10.31319/2519-2884.47.2025.1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird Argon in bestimmten Anwendungen Stickstoff vorgezogen? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für t-BTO-Nanopartikel? Erhaltung der kritischen Materialintegrität

- Welche Materialien werden im Kammerdesign von Laborvakuumöfen verwendet? Optimierung für Hochtemperatur und Reinheit

- Welche Pumpentypen werden für das Vakuumlöten verwendet? Meistern Sie das gestufte System für hochreines Löten

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Welche Vorteile bieten Wärmebehandlung und Vakuumöfen? Erzielen Sie überragende Materialqualität und -kontrolle

- Welche Branchen profitieren von Vakuumöfen? Entfesseln Sie Materialperfektion für Luft- und Raumfahrt, Medizin und mehr

- Welche typischen Vakuumstufen gibt es bei Mittel-, Hoch- und Ultrahochvakuumöfen? Optimieren Sie Ihre Prozesseffizienz