Ein bemerkenspektrum an Hightech-Sektoren ist auf Vakuumöfen angewiesen, um Materialeigenschaften zu erzielen, die in einer Standardatmosphäre unmöglich wären. Zu den wichtigsten Branchen gehören die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik, die Elektronik, die Energiewirtschaft und die fortschrittliche Forschung. Diese Bereiche sind auf die kontaminationsfreie, präzise kontrollierte Umgebung angewiesen, die nur ein Vakuum für kritische Prozesse wie Wärmebehandlung, Hartlöten und Sintern bieten kann.

Der gemeinsame Nenner dieser Branchen ist nicht das, was sie herstellen, sondern ihre nicht verhandelbare Anforderung an Materialien mit überlegener Reinheit, Festigkeit und struktureller Integrität. Vakuumöfen sind die ermöglichende Technologie, um dieses Niveau an Materialperfektion zu erreichen.

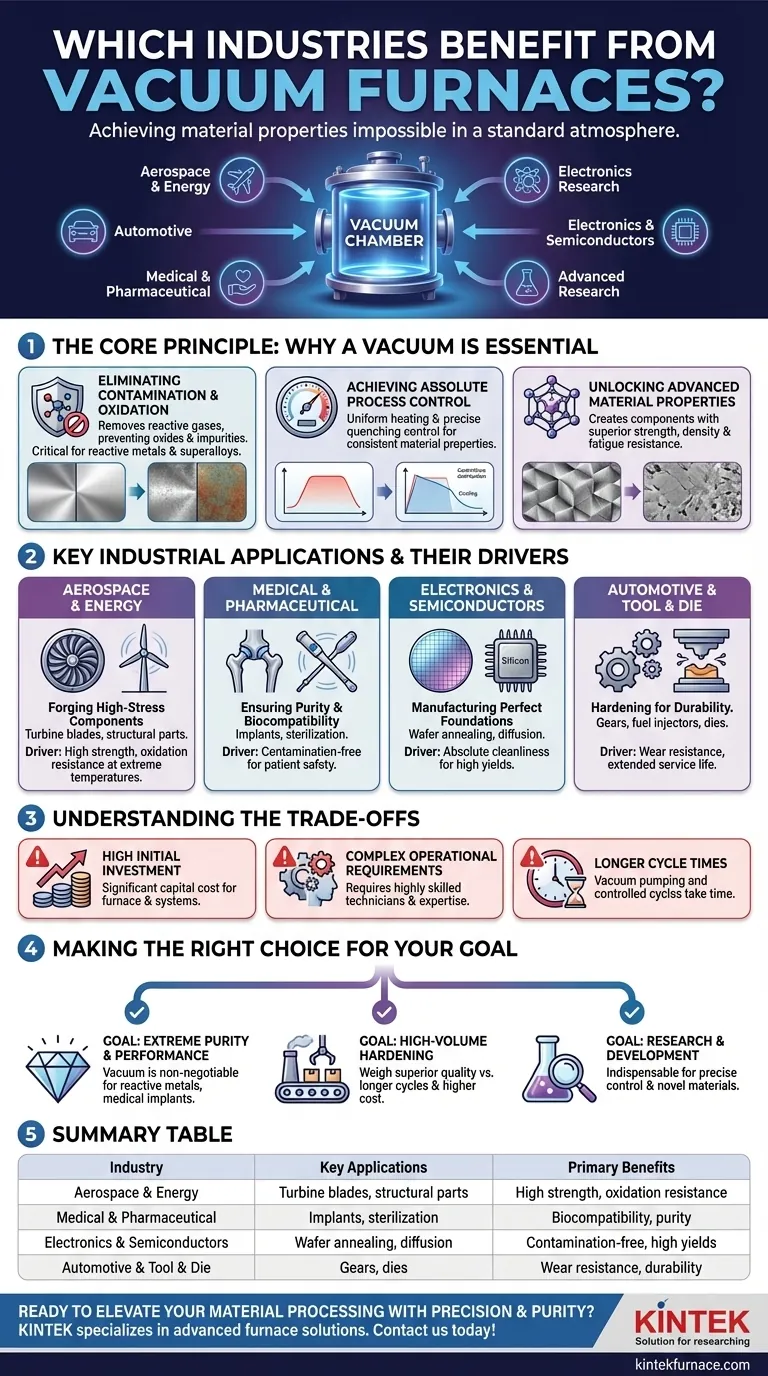

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Der grundlegende Vorteil eines Vakuumofens ist die Entfernung der Atmosphäre. Durch den Betrieb in einer luftfreien oder kontrolliert gasförmigen Umgebung ermöglicht er thermische Prozesse, die aufgrund von Oxidation und Kontamination sonst fehlschlagen würden.

Beseitigung von Kontamination und Oxidation

Die meisten herkömmlichen Öfen arbeiten an der offenen Luft. Der vorhandene Sauerstoff, Stickstoff und die Feuchtigkeit reagieren mit der Oberfläche eines heißen Metalls und erzeugen Oxide und andere Verunreinigungen, die dessen Integrität beeinträchtigen.

Ein Vakuumofen saugt diese reaktiven Gase ab. Dies verhindert unerwünschte chemische Reaktionen und gewährleistet eine saubere, helle Oberfläche und wahrt die intrinsische chemische Reinheit des Materials. Dies ist absolut entscheidend für reaktive Metalle wie Titan und Superlegierungen, die in Strahltriebwerken verwendet werden.

Erreichung einer absoluten Prozesskontrolle

Ein Vakuum ist ein hervorragender Isolator, was eine außergewöhnlich gleichmäßige Erwärmung und präzise Temperaturregelung ermöglicht. Dies verhindert heiße oder kalte Stellen innerhalb der Ladung und stellt sicher, dass jedes Teil exakt die gleichen Materialeigenschaften erhält.

Darüber hinaus kann die Abkühlungsphase (Abschrecken) präzise gesteuert werden, indem hochreines Inertgas mit spezifischen Drücken und Durchflussraten zugeführt wird. Diese Kontrolle über die Abkühlrate ist ein Hauptfaktor bei der Bestimmung der endgültigen Härte, Festigkeit und Mikrostruktur des Materials.

Erschließung fortschrittlicher Materialeigenschaften

Die Kombination aus Reinheit und Kontrolle ermöglicht es Herstellern, Bauteile mit überlegenen Eigenschaften zu entwickeln. Materialien, die im Vakuum verarbeitet werden, weisen eine größere Festigkeit, Dichte und Ermüdungsbeständigkeit auf.

Dies ist wesentlich für die Synthese fortschrittlicher Materialien wie hochreiner Keramiken, metallmatrixverstärkter Verbundwerkstoffe und sogar gesinterter biokompatibler Implantate, die fehlerfreie innere Strukturen benötigen, um korrekt zu funktionieren.

Wichtige industrielle Anwendungen und ihre Treiber

Verschiedene Industrien nutzen Vakuumöfen, um spezifische, kritische Herausforderungen zu lösen, bei denen Materialversagen keine Option ist.

Luft- und Raumfahrt sowie Energie: Schmieden von Komponenten unter hoher Belastung

Die Sektoren Luft- und Raumfahrt sowie Energieerzeugung benötigen Komponenten wie Turbinenschaufeln und strukturelle Flugzeugteile, die extremen Hitze- und mechanischen Belastungen ausgesetzt sind.

Diese Teile bestehen oft aus Nickelbasis-Superlegierungen. Die Wärmebehandlung und das Hartlöten im Vakuumofen sind zwingend erforderlich, um die mikrostrukturellen Eigenschaften zu erzielen, die katastrophales Versagen bei hohen Temperaturen verhindern.

Medizintechnik und Pharmazie: Gewährleistung von Reinheit und Biokompatibilität

Bei medizinischen Implantaten wie künstlichen Hüften oder Zahnstiften ist die Materialreinheit eine Frage der Patientensicherheit. Vakuumöfen werden zur Verarbeitung und zum Sintern von Materialien wie Titan und speziellen Keramiken eingesetzt.

Die kontaminationsfreie Umgebung stellt sicher, dass das endgültige Implantat biokompatibel und frei von Oberflächenverunreinigungen ist, die eine allergische Reaktion im Körper hervorrufen könnten. Sie werden auch zur Sterilisation medizinischer Instrumente verwendet, bei denen hohe Hitze ohne Materialdegradation erforderlich ist.

Elektronik und Halbleiter: Herstellung perfekter Grundlagen

Die gesamte digitale Welt basiert auf fehlerfreien Siliziumwafern. Vakuumöfen werden für kritische Prozesse wie das Tempern und Dotieren während der Halbleiterfertigung eingesetzt.

Die absolute Sauberkeit der Vakuumumgebung verhindert, dass mikroskopische Verunreinigungen die empfindlichen elektronischen Bahnen des Wafers zerstören, was hohe Ausbeuten und zuverlässige Leistung gewährleistet.

Automobilindustrie und Werkzeugbau: Härten für Langlebigkeit

In der Automobilindustrie und im Werkzeugbau ist die Lebensdauer von Komponenten wie Zahnrädern, Einspritzdüsen und Stanzwerkzeugen von größter Bedeutung.

Die Vakuumwärmebehandlung (Einsatzhärten) erzeugt eine extrem harte, verschleißfeste Oberfläche, während ein duktilerer Kern erhalten bleibt. Dies verlängert die Lebensdauer des Teils erheblich und verhindert kostspielige Ausfallzeiten.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, stellen Vakuumöfen eine spezialisierte Lösung mit spezifischen Überlegungen dar. Sie sind kein universeller Ersatz für alle thermischen Prozesse.

Hohe Anfangsinvestition

Vakuumöfen stellen im Vergleich zu ihren atmosphärischen Pendants eine erhebliche Kapitalinvestition dar. Die Kosten umfassen den Ofen selbst, komplexe Vakuumpumpensysteme und fortschrittliche Steuerinstrumente.

Komplexe Betriebsanforderungen

Dies sind keine einfachen „Plug-and-Play“-Maschinen. Der Betrieb eines Vakuumofens erfordert hochqualifizierte Techniker, die das Zusammenspiel von Vakuumniveaus, Temperaturprofilen und Gasabschreckungsdynamik verstehen.

Längere Zykluszeiten

Der Vorgang des Evakuierens einer Kammer auf ein tiefes Vakuum kann zeitaufwendig sein. Dies führt, kombiniert mit kontrollierten Heiz- und Kühlzyklen, oft zu längeren Gesamtprozesszeiten im Vergleich zu herkömmlichen Öfen, was bei der Massenproduktion ein Faktor sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Vakuumverarbeitung ist eine strategische Entscheidung, die auf dem gewünschten Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf extremer Materialreinheit und -leistung liegt: Die Vakuumofenverarbeitung ist für reaktive Metalle, Superlegierungen und kritische medizinische Implantate nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf dem Hochleistungshärten und -vergüten liegt: Ein Vakuumofen bietet überlegene Qualität, aber Sie müssen seine längeren Zykluszeiten und höheren Kosten gegen die Vorteile gegenüber traditionellen Atmosphärenöfen abwägen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die präzise Kontrolle, die Vakuumöfen bieten, macht sie zu einem unverzichtbaren Werkzeug für die Untersuchung des Materialverhaltens und die Herstellung neuartiger Verbundwerkstoffe und Legierungen.

Letztendlich ist die Einführung der Vakuumofentechnologie eine Entscheidung, die Materialperfektion und Leistung über die Einfachheit der Verarbeitung stellt.

Zusammenfassungstabelle:

| Branche | Wichtige Anwendungen | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt & Energie | Turbinenschaufeln, Strukturteile | Hohe Festigkeit, Oxidationsbeständigkeit |

| Medizin & Pharmazie | Implantate, Sterilisation | Biokompatibilität, Reinheit |

| Elektronik & Halbleiter | Wafer-Tempern, Dotieren | Kontaminationsfrei, hohe Ausbeuten |

| Automobil & Werkzeugbau | Zahnräder, Werkzeuge | Verschleißfestigkeit, Haltbarkeit |

Sind Sie bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch Nutzung unserer hervorragenden F&E- und Inhouse-Fertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen in Branchen wie Luft- und Raumfahrt, Medizintechnik und Elektronik zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz Ihres Labors steigern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität