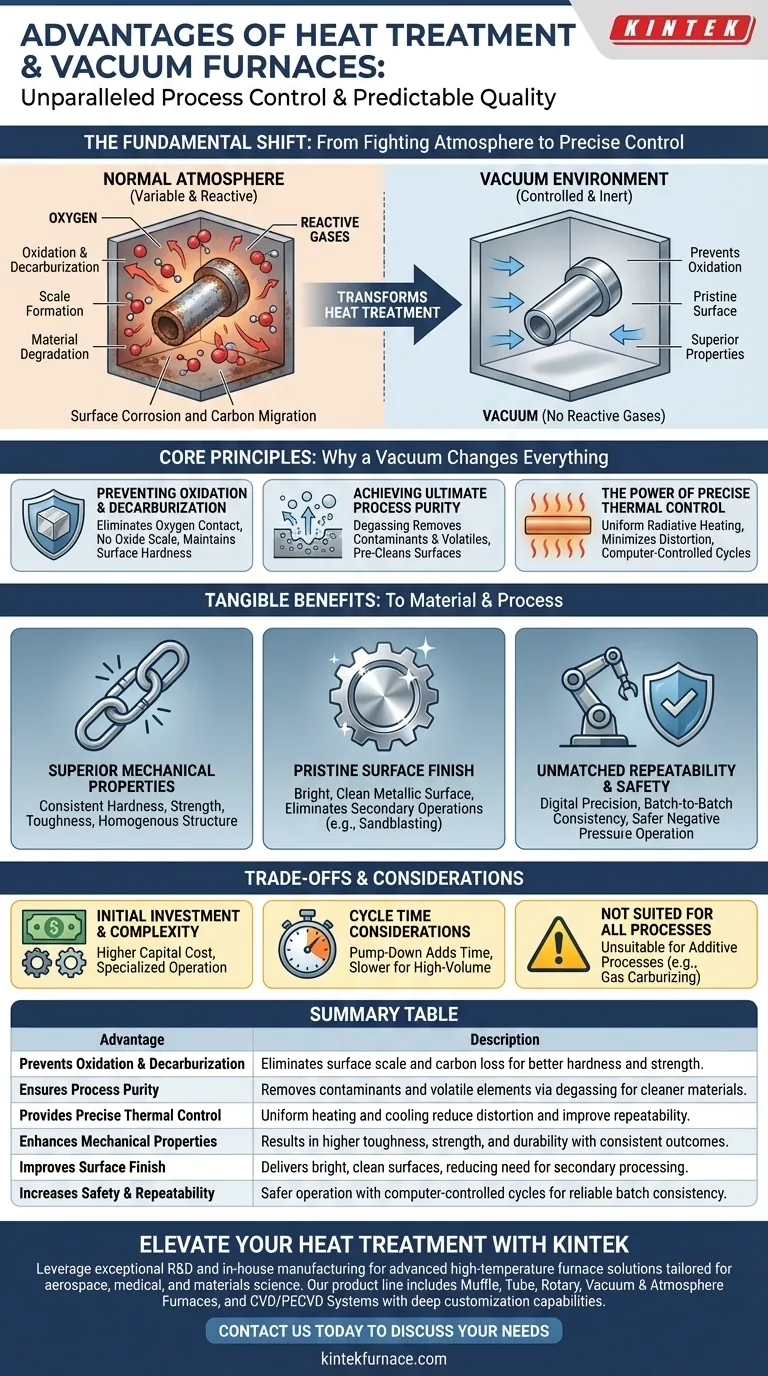

Der grundlegende Vorteil der Verwendung eines Vakuumofens zur Wärmebehandlung ist eine unvergleichliche Prozesskontrolle. Diese Kontrolle wird durch die Entfernung der reaktiven Gase erreicht, die in einer normalen Atmosphäre vorkommen. Durch den Betrieb im Vakuum verhindern Sie unerwünschte chemische Reaktionen wie Oxidation, was direkt zu überragenden Materialeigenschaften, makelloser Oberflächenqualität, erhöhter Prozessreinheit und außergewöhnlicher Konsistenz zwischen den Chargen führt.

Ein Vakuumofen transformiert die Wärmebehandlung, indem er die Variable der atmosphärischen Reaktion eliminiert. Anstatt Oxidation und Kontamination zu bekämpfen, erhalten Sie eine präzise Kontrolle über den thermischen Verlauf des Materials, was zu höherer Qualität, konsistenteren und vorhersagbareren Ergebnissen führt.

Warum ein Vakuum alles verändert: Die Kernprinzipien

Um die Vorteile zu verstehen, müssen Sie zuerst verstehen, warum die Entfernung der Atmosphäre so entscheidend ist. Bei den hohen Temperaturen, die für die Wärmebehandlung erforderlich sind, reagieren Metalle stark mit den umgebenden Gasen, hauptsächlich Sauerstoff. Ein Vakuumofen mindert dieses grundlegende Problem.

Verhindern von Oxidation und Entkohlung

Bei erhöhten Temperaturen verbindet sich Sauerstoff aggressiv mit der Oberfläche eines Metalls und bildet eine Oxidschicht. Dies beeinträchtigt nicht nur die Oberflächengüte, sondern kann auch die Abmessungen eines Präzisionsteils verändern.

Gleichzeitig kann ein Prozess namens Entkohlung auftreten, bei dem Kohlenstoffatome von der Stahloberfläche wandern. Dies macht die Oberflächenschicht weicher und schwächer als den Kern, wodurch die Leistung und Lebensdauer des Bauteils beeinträchtigt werden. Eine Vakuumumgebung, die nahezu frei von Sauerstoff und anderen reaktiven Gasen ist, verhindert das Auftreten dieser beiden zerstörerischen Reaktionen.

Erzielen höchster Prozessreinheit

Ein Vakuum verhindert nicht nur Verunreinigungen; es reinigt aktiv das Werkstück. Die Unterdruckumgebung hilft, flüchtige Elemente wie Phosphor und eingeschlossene Gase durch einen Prozess namens Entgasen aus der Materialoberfläche zu ziehen.

Dies führt zu einer reineren, intakteren Materialstruktur und entfernt Oberflächenöle oder Rückstände, ohne dass separate, vorherige chemische Reinigungsprozesse erforderlich sind.

Die Kraft präziser Temperaturkontrolle

Ohne Luft, die Wärme durch Konvektion überträgt, wird die Erwärmung im Vakuum von der Strahlung dominiert. Dies ermöglicht eine extrem gleichmäßige Temperaturverteilung über das Werkstück, wodurch interne Spannungen und Verformungen minimiert werden.

Darüber hinaus ermöglichen moderne Vakuumöfen computergesteuerte Heiz- und Kühlzyklen (Abschrecken). Diese digitale Präzision stellt sicher, dass jedes Teil in jeder Charge genau die gleiche thermische Behandlung erhält, was zu einer unübertroffenen Wiederholbarkeit führt.

Die greifbaren Vorteile für Ihr Material und Ihren Prozess

Die Prinzipien des Betriebs im Vakuum führen direkt zu erheblichen, messbaren Verbesserungen Ihres Endprodukts und des gesamten Betriebs.

Überragende mechanische Eigenschaften

Durch die Verhinderung der Entkohlung behält die Materialoberfläche ihre spezifizierte Härte und Festigkeit. Die gleichmäßige Erwärmung und kontrollierte Abkühlung erzeugen eine homogenere Kornstruktur im gesamten Bauteil, was zu vorhersehbareren und zuverlässigeren Verbesserungen der Zähigkeit, Festigkeit und Dauerhaftigkeit führt.

Makellose Oberflächengüte

In einem Vakuumofen behandelte Teile kommen mit einer hellen, sauberen und metallischen Oberfläche heraus. Da keine Oxidschicht entsteht, entfällt oft die Notwendigkeit kostspieliger und zeitaufwendiger Nachbearbeitungsvorgänge wie Sandstrahlen, chemisches Beizen oder Schleifen.

Unübertroffene Wiederholbarkeit und Sicherheit

Computergesteuerte Zyklen eliminieren das Rätselraten und die Variabilität, die in älteren Methoden inhärent sind. Ein Vakuumprozess ist hochgradig wiederholbar, was für Branchen wie die Luft- und Raumfahrt sowie die Medizintechnik, in denen die Qualitätskontrolle nicht verhandelbar ist, entscheidend ist.

Betrieblich sind Vakuumöfen von Natur aus sicherer. Sie arbeiten bei Unterdruck, wodurch das Explosionsrisiko im Zusammenhang mit Druckbehältern entfällt. Die sauerstoffarme Umgebung eliminiert auch das Brandrisiko.

Abwägung von Kompromissen und Überlegungen

Obwohl leistungsstark, ist die Vakuumofentechnologie nicht die Universallösung für jede Anwendung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Anfangsinvestition und Komplexität

Vakuumöfen stellen im Vergleich zu herkömmlichen Atmosphäreöfen eine erhebliche Kapitalinvestition dar. Sie erfordern auch spezialisierteres Wissen für Betrieb und Wartung aufgrund ihrer Hochvakuumpumpen, Dichtungen und Steuerungssysteme.

Überlegungen zur Zykluszeit

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert die gesamte Behandlungszykluszeit. Für einige Großserien-Teile mit geringen Spezifikationen kann die schnellere Zykluszeit eines kontinuierlichen Atmosphäreofens wirtschaftlicher sein.

Nicht für alle Prozesse geeignet

Einige Wärmebehandlungsprozesse, wie z.B. Gasaufkohlung oder Nitrieren, erfordern grundsätzlich eine spezifische, chemisch aktive Atmosphäre, um Kohlenstoff- oder Stickstoffatome an die Materialoberfläche abzugeben. Ein reines Vakuum ist für diese additiven Prozesse ungeeignet, obwohl Hybridsysteme existieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungstechnologie hängt vollständig vom gewünschten Ergebnis für Ihr Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität und Leistung liegt: Die Vakuumbehandlung ist die überlegene Wahl zur Verhinderung von Oxidation und zur Erzielung konsistenter, hochwertiger mechanischer Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Reduzierung der Nachbearbeitung liegt: Die helle, saubere Oberfläche aus einem Vakuumofen kann Sekundärschritte eliminieren, wodurch direkt Zeit und Betriebskosten gespart werden.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für kritische Komponenten liegt: Die computergesteuerte, inerte Umgebung eines Vakuumofens bietet eine unübertroffene Konsistenz von Charge zu Charge.

- Wenn Ihr Hauptaugenmerk auf Großserien- und kostengünstiger Produktion liegt: Prüfen Sie sorgfältig, ob die Zykluszeiten und die Anfangsinvestition der Vakuumtechnologie mit Ihrem Kostenmodell übereinstimmen, da ein herkömmlicher Atmosphäreofen möglicherweise wirtschaftlicher ist.

Letztendlich ist die Wahl der Vakuumwärmebehandlung eine Investition in Prozesskontrolle und vorhersagbare Qualität.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation & Entkohlung | Eliminiert Oberflächenzunder und Kohlenstoffverlust für bessere Härte und Festigkeit. |

| Gewährleistet Prozessreinheit | Entfernt Verunreinigungen und flüchtige Elemente durch Entgasung für sauberere Materialien. |

| Bietet präzise Temperaturkontrolle | Gleichmäßige Erwärmung und Kühlung reduzieren Verformungen und verbessern die Wiederholbarkeit. |

| Verbessert mechanische Eigenschaften | Führt zu höherer Zähigkeit, Festigkeit und Dauerhaftigkeit mit konsistenten Ergebnissen. |

| Verbessert die Oberflächengüte | Liefert helle, saubere Oberflächen, reduziert die Notwendigkeit der Sekundärverarbeitung. |

| Erhöht Sicherheit & Wiederholbarkeit | Sichererer Betrieb mit computergesteuerten Zyklen für zuverlässige Chargenkonsistenz. |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizin und Materialwissenschaft zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Materialqualität verbessern, Kosten senken und eine unübertroffene Konsistenz in Ihren Abläufen gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit