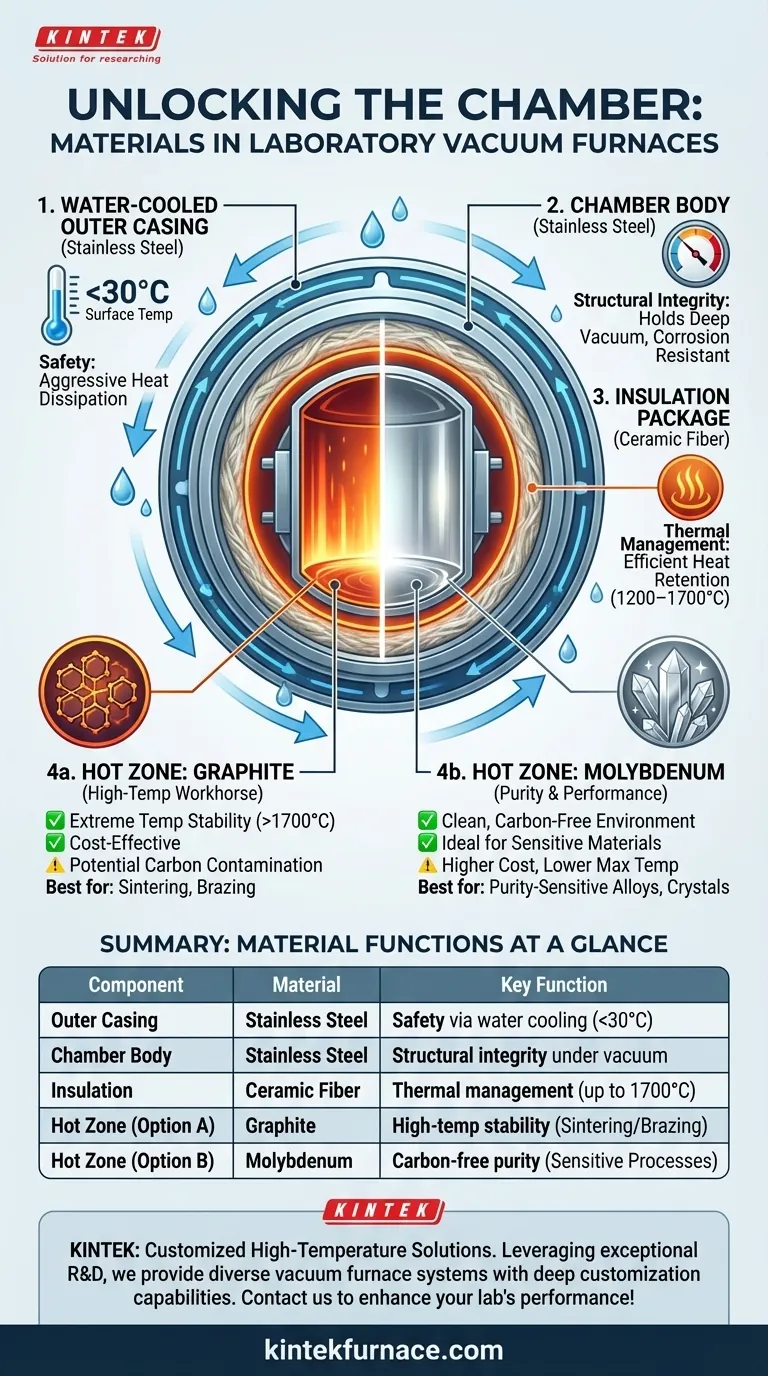

Im Mittelpunkt jedes Laborvakuumofens steht eine Kammer, die aus einer präzisen Kombination von Materialien gefertigt ist, die für extreme Bedingungen ausgelegt sind. Diese Kammern verwenden primär ein wassergekühltes Edelstahl-Außengehäuse zur Sicherheit, eine Innenstruktur oft aus Molybdän oder Graphit für Hochtemperaturanwendungen und Keramikfaserisolierung für das Wärmemanagement. Die spezifische Materialwahl für die interne „Heizzone“ bestimmt direkt die Leistungsfähigkeit des Ofens.

Die Materialauswahl für eine Vakuumofenkammer ist eine direkte Funktion ihrer beabsichtigten Betriebstemperatur und der erforderlichen chemischen Reinheit. Jede Komponente, von der internen Heizzone bis zum äußeren Gehäuse, wird so gewählt, dass sie Wärmerückhaltung, strukturelle Integrität und Bedienersicherheit in einer sauerstofffreien Umgebung in Einklang bringt.

Der Aufbau einer Vakuumofenkammer

Eine Laborvakuumofenkammer ist kein einzelnes Metallstück, sondern ein System aus verschachtelten Schichten, jede mit einem spezifischen Zweck. Das Verständnis dieser Schichten ist der Schlüssel zum Verständnis der Gesamtleistung des Ofens.

Das Außengehäuse: Die erste Sicherheitslinie

Die äußerste Schicht der Kammer ist ein wassergekühltes Gehäuse, typischerweise aus Edelstahl. Diese Komponente ist für Sicherheit und Systemstabilität unerlässlich.

Ihre Hauptfunktion besteht darin, Wasser zirkulieren zu lassen, um Wärme aggressiv abzuleiten und die externe Oberflächentemperatur unter 30℃ (86°F) zu halten. Dies stellt sicher, dass der Ofen für Bediener sicher ist, selbst wenn das Innere auf Tausende von Grad erhitzt wird.

Der Kammerkörper: Strukturelle Integrität unter Vakuum

Der strukturelle Hauptbehälter, der das Vakuum aufrechterhält, ist aus Edelstahl gefertigt. Dieses Material wird wegen seiner ausgezeichneten Festigkeit, Haltbarkeit und Korrosionsbeständigkeit gewählt.

Es muss dem immensen externen atmosphärischen Druck standhalten, wenn ein Tiefvakuum im Inneren erzeugt wird, und gleichzeitig eine saubere, nicht-reaktive Begrenzung für die interne Verarbeitungsumgebung bieten.

Das Isolierpaket: Umgang mit extremer Hitze

Zwischen dem heißen Innenraum und der gekühlten Außenwand befindet sich ein kritisches Isolierpaket. Dieses besteht meist aus Keramikfasern.

Dieses Material ist außergewöhnlich effektiv darin, das Entweichen von Wärme aus der Heizzone zu verhindern, was zwei große Vorteile bietet: hohe Energieeffizienz und präzise Temperaturregelung. Es ist für den Dauerbetrieb im Bereich von 1200–1700℃ ausgelegt, was es ideal für eine Vielzahl von thermischen Prozessen macht.

Innerhalb der Heizzone: Materialien für extreme Temperaturen

Die „Heizzone“ ist das Herzstück des Ofens, in dem die eigentliche Erwärmung stattfindet. Die Materialwahl hier ist der kritischste Faktor, der die Leistungsgrenzen und die Anwendbarkeit des Ofens bestimmt. Die beiden häufigsten Optionen sind Graphit und Molybdän.

Graphit: Das Hochtemperatur-Arbeitspferd

Für Anwendungen, die sehr hohe Temperaturen erfordern, ist Graphit das Standardmaterial für die Innenwände der Kammer und die Heizelemente.

Graphit besitzt eine unglaubliche thermische Stabilität und wird tatsächlich stärker, wenn es heißer wird, was es perfekt für die anspruchsvollsten Prozesse macht. Es ist oft die Wahl für Anwendungen, die über 1700℃ hinausgehen.

Molybdän: Reinheit und Leistung

Für Prozesse, bei denen chemische Reinheit von größter Bedeutung ist, wird die Heizzone aus Molybdän gebaut oder damit ausgekleidet. Dieses feuerfeste Metall bietet eine sehr „saubere“ Heizumgebung.

Molybdän wird verwendet, wenn das zu verarbeitende Material empfindlich auf Kohlenstoff reagiert. Die Verwendung einer Graphitkammer könnte in solchen Fällen zu einer Kohlenstoffkontamination führen, die die Materialeigenschaften verändert.

Die Kompromisse verstehen: Graphit vs. Molybdän

Die Entscheidung zwischen einer Graphit- und einer Molybdän-Heizzone ist eine grundlegende Wahl, die auf Ihren spezifischen wissenschaftlichen oder Produktionszielen basiert. Keines ist universell „besser“; sie dienen unterschiedlichen Bedürfnissen.

Wann Graphit wählen?

Graphit wird wegen seiner überlegenen Hochtemperaturfähigkeit und generell niedrigeren Kosten bevorzugt. Es ist das Standardmaterial für Prozesse wie Sintern, Löten und Wärmebehandeln, bei denen eine leichte Kohlenstoffwechselwirkung kein Problem darstellt.

Der primäre Kompromiss ist das Potenzial für Kohlenstoffkontamination. Die Hochtemperatur-Vakuumumgebung kann dazu führen, dass Kohlenstoff aus der Kammer auf die Probe übertragen wird, was für bestimmte Legierungen, Keramiken und Kristalle inakzeptabel ist.

Wann Molybdän wählen?

Eine Molybdän-Heizzone wird gewählt, wenn Sauberkeit oberste Priorität hat. Sie schafft eine Ganzmetall-, kohlenstofffreie Umgebung, die für die Verarbeitung reaktiver oder hochreiner Materialien unerlässlich ist.

Die Kompromisse für diese Reinheit sind eine typischerweise niedrigere maximale Betriebstemperatur im Vergleich zu Graphit und deutlich höhere Anfangskosten. Molybdän ist auch anfälliger für Oxidation, wenn das Vakuum kompromittiert wird.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Kammermaterials muss direkt mit den Anforderungen der Materialien übereinstimmen, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen für Prozesse wie Sintern oder Graphitieren zu erreichen: Eine graphitbasierte Heizzone ist der Industriestandard für ihre thermische Robustheit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Legierungen oder Materialien liegt, bei denen Kohlenstoffkontamination inakzeptabel ist: Eine molybdänbeschichtete Heizzone ist die notwendige Wahl, um die chemische Reinheit Ihres Endprodukts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und struktureller Integrität liegt, unabhängig von der Heizzone: Ein Ofen mit einem wassergekühlten Edelstahl-Außengehäuse ist die wesentliche Grundlage für jedes zuverlässige System.

Das Verständnis dieser Materialauswahl ermöglicht es Ihnen, einen Ofen auszuwählen oder zu spezifizieren, der genau den technischen Anforderungen Ihrer Forschung oder Produktion entspricht.

Zusammenfassungstabelle:

| Komponente | Material | Hauptfunktion |

|---|---|---|

| Außengehäuse | Edelstahl | Sicherheit durch Wasserkühlung, hält Oberfläche unter 30°C |

| Kammerkörper | Edelstahl | Strukturelle Integrität unter Vakuum, Korrosionsbeständigkeit |

| Isolierung | Keramikfaser | Wärmemanagement, effiziente Wärmerückhaltung bis 1700°C |

| Heizzone | Graphit | Hochtemperaturstabilität, ideal zum Sintern und Löten |

| Heizzone | Molybdän | Kohlenstofffreie Umgebung, unerlässlich für reinheitsempfindliche Prozesse |

Benötigen Sie eine maßgeschneiderte Hochtemperaturlösung? Durch außergewöhnliche F&E und Eigenfertigung beliefert KINTEK diverse Laboratorien mit fortschrittlichen Vakuumofensystemen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen an Temperatur, Reinheit und Effizienz präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung