Auf den ersten Blick scheinen Argon und Stickstoff austauschbare Inertgase zu sein, die für den Schutz empfindlicher Prozesse geeignet sind. Argon wird jedoch in kritischen Anwendungen entschieden bevorzugt, da es bei allen Temperaturen vollständig inert bleibt, während Stickstoff unter extremer Hitze reaktiv werden kann. Dieser grundlegende chemische Unterschied ist in Prozessen wie dem Spezialschweißen und der Halbleiterfertigung entscheidend, wo selbst mikroskopische Verunreinigungen zu katastrophalen Ausfällen führen können.

Die grundlegende Entscheidung zwischen Argon und Stickstoff läuft auf einen Kompromiss zwischen Kosten und chemischer Stabilität hinaus. Stickstoff ist reichlich vorhanden und erschwinglich, kann aber bei hohen Temperaturen mit bestimmten Metallen reagieren. Argon ist teurer, garantiert aber echte Inertheit und schützt die Integrität der empfindlichsten Materialien.

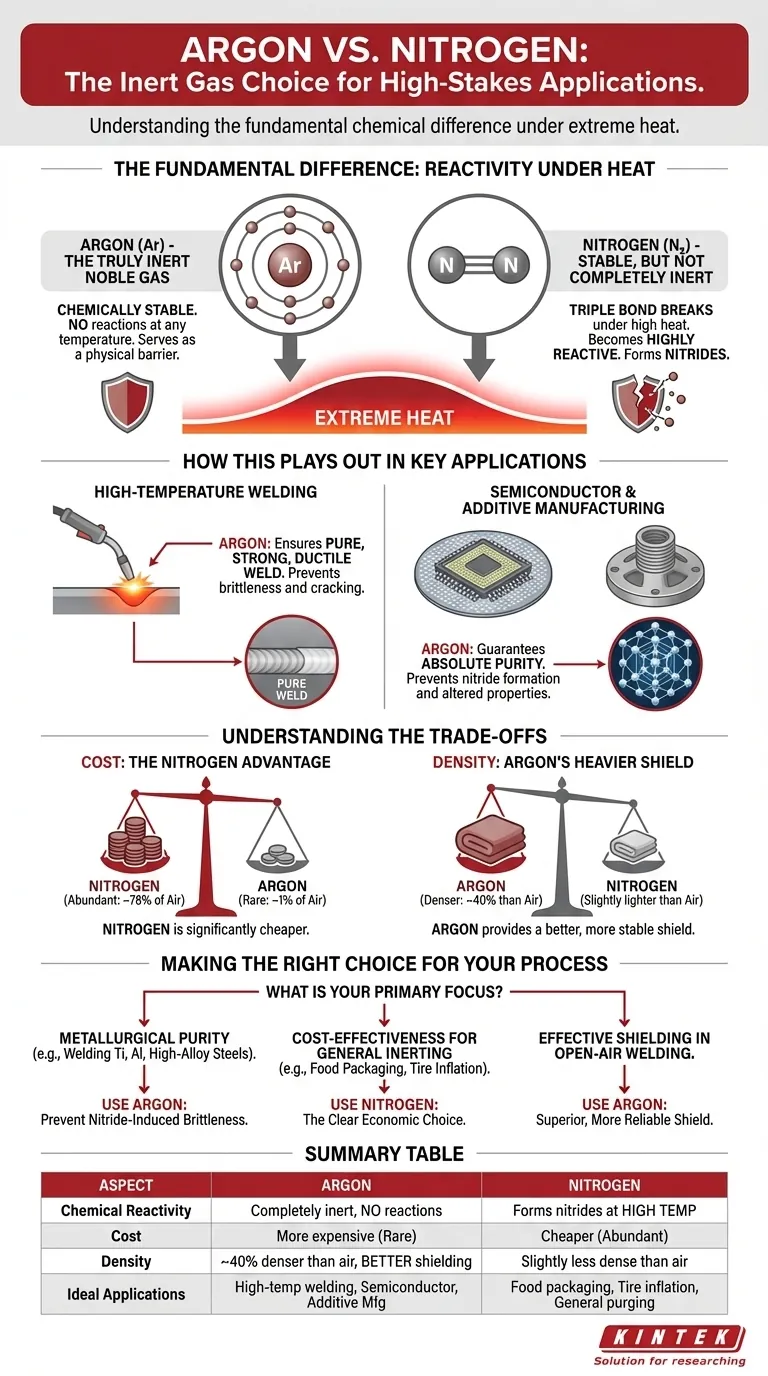

Der grundlegende Unterschied: Reaktivität unter Hitze

Um die Bevorzugung von Argon zu verstehen, müssen wir über die einfache Bezeichnung „Inertgas“ hinausblicken und ihr Verhalten auf atomarer Ebene untersuchen, insbesondere wenn sie hoher Energie ausgesetzt sind.

Argon: Das wirklich inerte Edelgas

Argon ist ein Edelgas. Das bedeutet, seine äußerste Elektronenschale ist vollständig gefüllt, was es chemisch stabil und extrem unwillig macht, mit anderen Elementen zu reagieren.

Selbst unter der intensiven Hitze eines Lichtbogens beim Schweißen oder in einer Plasmakammer verbinden sich Argonatome nicht mit anderen Materialien. Sie dienen lediglich als physikalische Barriere, die atmosphärischen Sauerstoff und Feuchtigkeit verdrängt.

Stickstoff: Stabil, aber nicht vollständig inert

Stickstoffgas (N₂) ist ebenfalls sehr stabil aufgrund der starken Dreifachbindung, die seine beiden Atome zusammenhält. Zum Brechen dieser Bindung ist eine große Energiemenge erforderlich.

In Hochtemperaturumgebungen wie beim Schweißen ist diese Energie jedoch leicht verfügbar. Sobald die Dreifachbindung bricht, werden Stickstoffatome hochreaktiv und können Verbindungen, sogenannte Nitride, mit Metallen wie Titan, Aluminium und bestimmten hochlegierten Stählen bilden.

Wie sich dies in Schlüsselanwendungen auswirkt

Dieser Unterschied in der Hochtemperaturreaktivität ist nicht nur akademisch; er hat direkte, praktische Konsequenzen in der Fertigung und Wissenschaft.

Beim Hochtemperaturschweißen

Beim Schweißen reaktiver Metalle ist die Bildung von Nitriden ein Hauptanliegen. Nitride führen Verunreinigungen in die Kornstruktur des Metalls ein, wodurch die fertige Schweißnaht spröde und anfällig für Risse wird.

Für kritische Anwendungen wie Luft- und Raumfahrtkomponenten oder Hochdruckbehälter aus Titan oder Aluminium würde die Verwendung von Stickstoff als Schutzgas die strukturelle Integrität der Schweißnaht beeinträchtigen. Argon, da es vollständig nicht reaktiv ist, gewährleistet eine reine, starke und duktile Schweißnaht.

In der Halbleiter- und additiven Fertigung

In Prozessen wie der Halbleiterfertigung oder dem Metall-3D-Druck (additive Fertigung) ist absolute Reinheit das Ziel. Die Umgebung muss perfekt kontrolliert werden.

Die Bildung von Nitriden auf einem Siliziumwafer würde dessen elektronische Eigenschaften verändern und die Mikrochips unbrauchbar machen. Ebenso kann beim 3D-Druck mit Metallpulvern die Nitridbildung Schwachstellen im fertigen Teil erzeugen. Argon bietet die garantierte inerte Atmosphäre, die für diese Präzisionsprozesse notwendig ist.

Die Kompromisse verstehen

Die Wahl zwischen Argon und Stickstoff bedeutet nicht immer, das „beste“ Gas zu wählen, sondern das richtige Gas für die jeweilige Aufgabe, was ein Abwägen zwischen Leistung und praktischen Einschränkungen beinhaltet.

Kosten: Der Stickstoffvorteil

Stickstoff macht ungefähr 78 % der Erdatmosphäre aus, während Argon nur knapp 1 %. Dieser immense Unterschied in der Häufigkeit macht Stickstoff deutlich billiger in der Herstellung und Beschaffung.

Für Anwendungen, bei denen absolute Inertheit nicht der Hauptantrieb ist – wie Lebensmittelverpackungen, Reifenbefüllung oder das Spülen von Rohrleitungen – ist Stickstoff die weitaus wirtschaftlichere und perfekt geeignete Wahl.

Dichte: Argons schwererer Schild

Argon ist etwa 40 % dichter als Luft, während Stickstoff etwas weniger dicht als Luft ist. Dies verschafft Argon einen deutlichen physikalischen Vorteil bei Abschirmungsanwendungen.

Da es schwerer ist, bildet Argon effektiv eine „Decke“ über dem Arbeitsbereich und verdrängt leichtere atmosphärische Gase effizienter. Dies ist besonders nützlich beim Flach- oder Freiflächenschweißen, wo es einen stabileren und robusteren Schutz vor Verunreinigungen bietet.

Die richtige Wahl für Ihren Prozess treffen

Ihre Gaswahl sollte direkt auf die technischen Anforderungen und das Budget Ihrer spezifischen Anwendung abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Reinheit liegt: Zum Schweißen von Titan, Aluminium, Magnesium oder hochlegierten Edelstählen müssen Sie Argon verwenden, um nitridbedingte Sprödigkeit zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die allgemeine Inertisierung liegt: Für Anwendungen wie Lebensmittelkonservierung, Reifenbefüllung oder das Spülen von Sauerstoff aus Systemen ist Stickstoff die klare wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf effektiver Abschirmung beim Freiluftschweißen liegt: Argons höhere Dichte bietet einen zuverlässigeren Schutz, der weniger anfällig für Störungen durch Zugluft ist, was es für kritische Schweißnähte außerhalb einer geschlossenen Kammer überlegen macht.

Letztendlich ist die Auswahl des richtigen Gases eine grundlegende Entscheidung, die auf dem Verständnis des wahren chemischen Verhaltens jedes Elements unter Ihren spezifischen Prozessbedingungen basiert.

Zusammenfassungstabelle:

| Aspekt | Argon | Stickstoff |

|---|---|---|

| Chemische Reaktivität | Vollständig inert, keine Reaktionen bei jeglicher Temperatur | Kann bei hohen Temperaturen Nitride mit Metallen bilden |

| Kosten | Teurer aufgrund von Seltenheit (~1% der Atmosphäre) | Billiger, reichlich vorhanden (~78% der Atmosphäre) |

| Dichte | ~40% dichter als Luft, bessere Abschirmung | Etwas weniger dicht als Luft |

| Ideale Anwendungen | Hochtemperaturschweißen, Halbleiterfertigung, additive Fertigung | Lebensmittelverpackung, Reifenbefüllung, allgemeines Spülen |

Benötigen Sie eine zuverlässige Hochtemperatur-Ofenlösung für Ihr Labor?

Bei KINTEK verstehen wir die entscheidende Rolle inerter Atmosphären in Prozessen wie dem Schweißen und der Halbleiterfertigung. Unsere fortschrittlichen Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, sind für präzise Temperaturkontrolle und überlegene Abschirmfunktionen ausgelegt. Mit unserer starken internen F&E und Fertigung bieten wir eine tiefgehende Anpassung an Ihre einzigartigen experimentellen Anforderungen und gewährleisten so optimale Leistung und Reinheit in Ihren Anwendungen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie KINTEK die Effizienz und Ergebnisse Ihres Labors mit maßgeschneiderten Ofenlösungen verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten