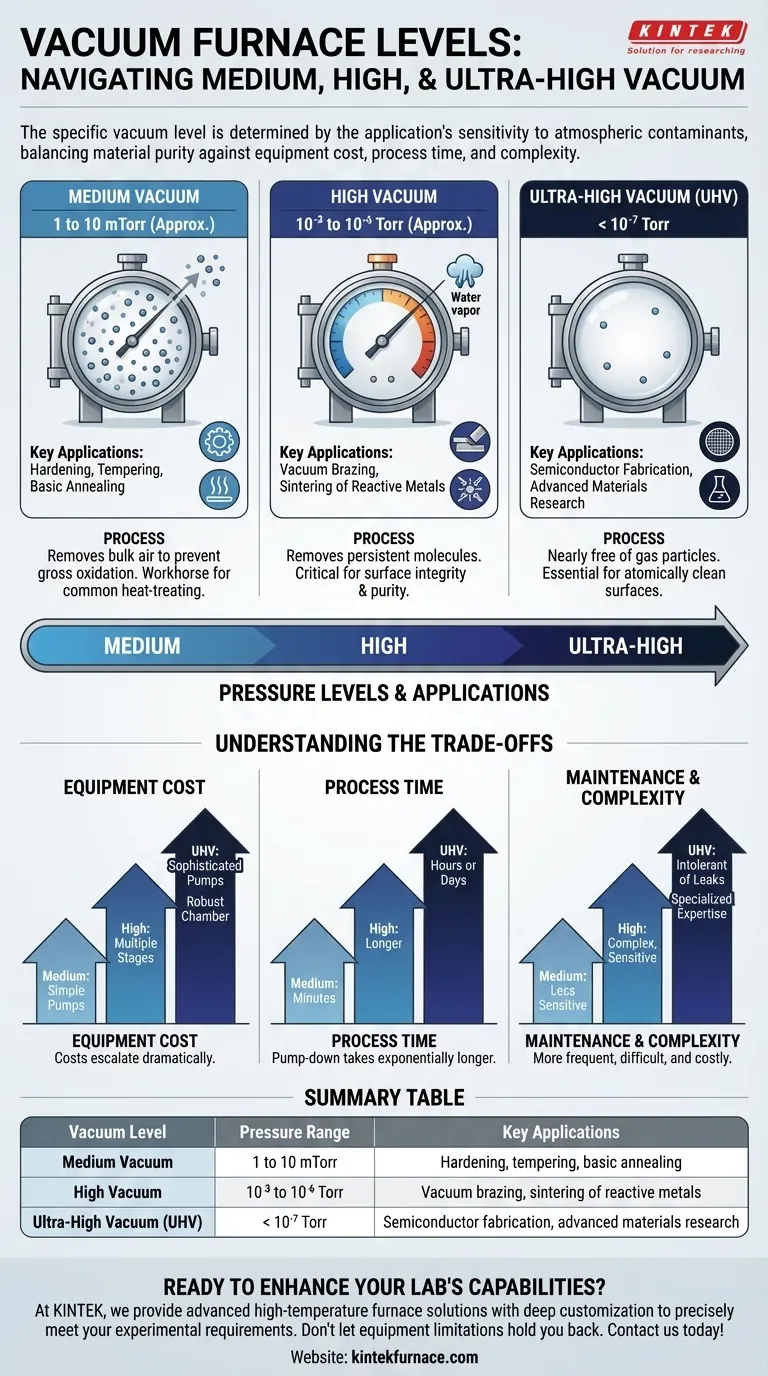

In einem Vakuumofen sind die Klassifizierungen für Vakuumstufen recht spezifisch. Ein mittleres Vakuum arbeitet typischerweise zwischen 1 und 10 Millitorr (mTorr), ein Hochvakuum reicht von 10⁻³ bis 10⁻⁶ Torr, und ein Ultrahochvakuum (UHV) wird bei Drücken von 10⁻⁷ Torr oder niedriger erreicht. Diese Niveaus sind nicht willkürlich; sie sind direkt an den metallurgischen oder chemischen Prozess gebunden, der im Ofen durchgeführt wird.

Das erforderliche spezifische Vakuumlevel wird durch die Empfindlichkeit der Anwendung gegenüber atmosphärischen Verunreinigungen bestimmt. Die Wahl des richtigen Levels ist eine kritische technische Entscheidung, die die Notwendigkeit der Materialreinheit gegen erhebliche Erhöhungen der Ausrüstungskosten, der Prozesszeit und der betrieblichen Komplexität abwägt.

Anpassung des Vakuumniveaus an die Prozessanforderungen

Der Hauptzweck eines Vakuums besteht darin, atmosphärische Gase – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – zu entfernen, die mit den erhitzten Materialien reagieren könnten. Der Grad, in dem diese Gase entfernt werden müssen, bestimmt das notwendige Vakuumniveau.

Mittelvakuum (ca. 1 bis 10 mTorr)

Ein mittleres Vakuum reicht aus, um den Großteil der Luft aus der Kammer zu entfernen. Dies verhindert die grobe Oxidation und Verfärbung, die auftreten würde, wenn Materialien an der Luft erhitzt würden.

Dieses Niveau ist das Arbeitspferd für viele gängige Wärmebehandlungsprozesse wie Härten, Anlassen und grundlegendes Glühen. Bei diesen Anwendungen besteht das Ziel darin, die gewünschten mechanischen Eigenschaften ohne nennenswerte Oberflächenkontamination zu erreichen.

Hochvakuum (ca. 10⁻³ bis 10⁻⁶ Torr)

Der Übergang zu einem Hochvakuum entfernt nicht nur die Hauptatmosphäre, sondern auch die hartnäckigeren Moleküle, insbesondere Wasserdampf. Dies schafft eine deutlich sauberere Umgebung.

Dieses Niveau ist entscheidend für Prozesse, bei denen Oberflächenintegrität und Reinheit von größter Bedeutung sind. Anwendungen umfassen hochreines Vakuumlöten, bei dem Oxide eine ordnungsgemäße Verbindung verhindern würden, und Vakuumsintern, bei dem eine saubere Umgebung für das korrekte Verschmelzen von Partikeln erforderlich ist.

Ultrahochvakuum (UHV) (<10⁻⁷ Torr)

UHV schafft eine Umgebung, die nahezu frei von Gaspartikeln ist. Bei diesen Drücken kann die Zeit, die für die Bildung einer einzigen Schicht von Gasmolekülen auf einer sauberen Oberfläche benötigt wird, von Sekunden (im Hochvakuum) auf Stunden ansteigen.

Dieses extreme Reinheitsniveau ist für die empfindlichsten Anwendungen unerlässlich. Es ist unverzichtbar für die Halbleiterfertigung, die Forschung an fortschrittlichen Materialien und Prozesse, die atomar saubere Oberflächen erfordern, um selbst geringste Kontaminationen zu verhindern.

Die Kompromisse verstehen

Ein niedrigerer Druck ist nicht immer besser. Das Streben nach einem höheren Vakuum bringt erhebliche betriebliche und finanzielle Konsequenzen mit sich, weshalb es entscheidend ist, nur das für Ihren Prozess erforderliche Niveau zu wählen.

Ausrüstungskosten

Die Kosten eines Vakuumsystems steigen mit jeder Stufe dramatisch an. Ein mittleres Vakuum kann mit relativ einfachen Pumpen erreicht werden, aber Hoch- und Ultrahochvakuumstufen erfordern mehrere, anspruchsvolle Pumpenstufen (wie Turbomolekular- oder Kryopumpen) und eine robustere Kammerkonstruktion, was zu deutlich höheren Investitionskosten führt.

Prozesszeit

Das Erreichen niedrigerer Drücke dauert exponentiell länger. Die "Abpumpzeit", um ein mittleres Vakuum zu erreichen, kann Minuten betragen, aber das Erreichen von UHV kann viele Stunden oder sogar Tage dauern. Dies wirkt sich direkt auf den Durchsatz und die betriebliche Effizienz aus.

Wartung und Komplexität

Hoch- und UHV-Systeme sind wesentlich komplexer und empfindlicher. Sie vertragen keine Lecks, erfordern spezielle Reinigungsverfahren und ein höheres Maß an Fachwissen des Bedieners. Die Wartung ist häufiger, schwieriger und kostspieliger als bei Mittelvakuumsystemen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessanforderungen sollten der einzige Treiber für die Auswahl Ihres Vakuumniveaus sein. Eine Überdimensionierung des Vakuumniveaus führt zu unnötigen Kosten und Komplexität, während eine Unterdimensionierung zu fehlgeschlagenen Prozessen führt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (Härten, Anlassen, Spannungsarmglühen) liegt: Ein mittlerer Vakuumofen ist typischerweise ausreichend und die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten, Sintern oder Glühen reaktiver Metalle liegt: Ein Hochvakuumofen ist erforderlich, um Oxidation zu verhindern und die Prozessintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung, Oberflächenwissenschaft oder fortschrittlichen Materialforschung liegt: Ein Ultrahochvakuum-System ist die einzige Option, um die erforderliche Reinheit zu erreichen.

Letztendlich ermöglicht Ihnen das Verständnis dieser unterschiedlichen Vakuumregime, ein System auszuwählen, das Ihre technischen Ziele erfüllt, ohne Ihre betrieblichen Einschränkungen zu überschreiten.

Übersichtstabelle:

| Vakuumniveau | Druckbereich | Schlüsselanwendungen |

|---|---|---|

| Mittelvakuum | 1 bis 10 mTorr | Härten, Anlassen, Grundglühen |

| Hochvakuum | 10⁻³ bis 10⁻⁶ Torr | Vakuumlöten, Sintern von reaktiven Metallen |

| Ultrahochvakuum (UHV) | <10⁻⁷ Torr | Halbleiterfertigung, Forschung an fortschrittlichen Materialien |

Bereit, die Leistungsfähigkeit Ihres Labors mit dem richtigen Vakuumofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es für die allgemeine Wärmebehandlung, hochreine Prozesse oder Spitzenforschung. Lassen Sie sich nicht durch Gerätebeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesseffizienz und Materialreinheit optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit