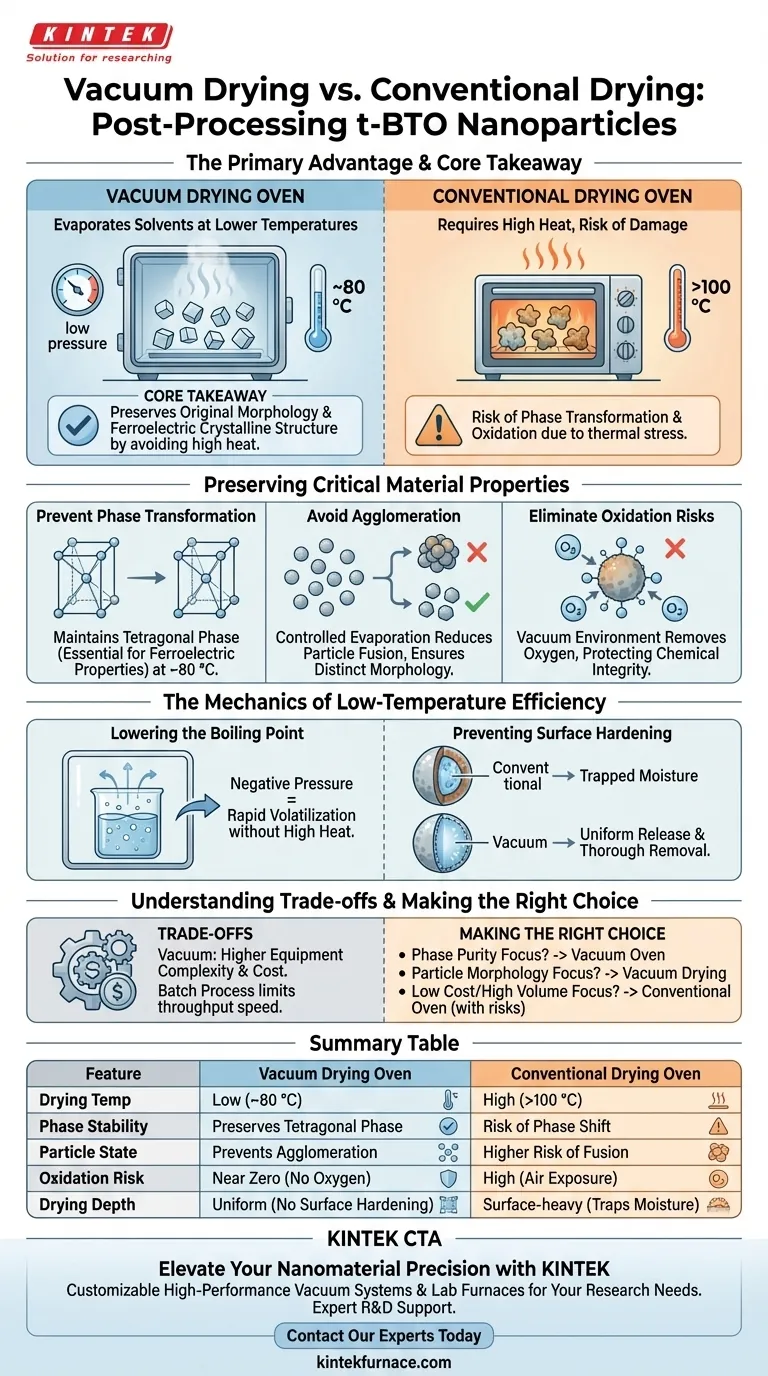

Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks für tetragonale Bariumtitanat (t-BTO)-Nanopartikel ist die Möglichkeit, Lösungsmittel bei deutlich niedrigeren Temperaturen zu verdampfen. Durch die Senkung des Umgebungsdrucks ermöglicht die Vakuumtrocknung die Entfernung von Feuchtigkeit und organischen Lösungsmitteln bei etwa 80 °C, wodurch die schädliche hohe Hitze vermieden wird, die von herkömmlichen Öfen benötigt wird.

Kernbotschaft: Die herkömmliche Hochtemperaturtrocknung birgt das Risiko, die grundlegende Struktur von t-BTO-Nanopartikeln zu verändern. Die Vakuumtrocknung mildert dies, indem sie den Siedepunkt von Lösungsmitteln senkt und so die ursprüngliche Morphologie des Materials wirksam erhält, Oxidation verhindert und die kritische ferroelektrische Kristallstruktur aufrechterhält.

Erhaltung kritischer Materialeigenschaften

Verhinderung von Phasentransformationen

Die tetragonale Phase von Bariumtitanat ist für seine ferroelektrischen Eigenschaften unerlässlich. Hohe Temperaturen in einem herkömmlichen Ofen können unbeabsichtigt eine Phasentransformation auslösen und die Kristallstruktur verändern.

Die Vakuumtrocknung arbeitet effektiv bei niedrigeren Temperaturen (z. B. 80 °C). Dies stellt sicher, dass die Nanopartikel ohne thermische Verzerrung in der gewünschten tetragonalen Phase verbleiben.

Vermeidung von Agglomeration

Wenn Nanopartikel bei hohen atmosphärischen Temperaturen getrocknet werden, können die schnelle Verdampfung und die thermische Energie dazu führen, dass die Partikel miteinander verschmelzen.

Die Vakuumtrocknung fördert einen kontrollierteren Verdampfungsprozess. Dies reduziert das Risiko der Agglomeration erheblich und stellt sicher, dass die Nanopartikel getrennt bleiben und ihre ursprüngliche Morphologie beibehalten.

Eliminierung von Oxidationsrisiken

Standardöfen setzen Materialien erhitzter Luft aus, was die Wahrscheinlichkeit von Oxidation erhöht.

Die Vakuumumgebung entfernt Sauerstoff aus der Kammer. Dies schützt die chemische Integrität der t-BTO-Nanopartikel und verhindert eine Oberflächenoxidation, die die Leistung beeinträchtigen könnte.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Obwohl die Vakuumtrocknung eine überlegene Materialqualität liefert, erfordert sie eine komplexere Ausrüstung als ein Standard-Umluftofen.

Benutzer müssen Vakuumpumpen verwalten und luftdichte Dichtungen gewährleisten. Dies erhöht den Wartungsaufwand und die Anfangsinvestitionskosten, die bei einfachen thermischen Öfen nicht vorhanden sind.

Durchsatzüberlegungen

Die Vakuumtrocknung ist typischerweise ein Batch-Prozess.

Im Gegensatz zu kontinuierlichen Förderbandöfen, die in einigen großtechnischen industriellen Trocknungsprozessen verwendet werden, müssen Vakuumöfen die Kammer für jede Charge versiegeln und den Druck abbauen. Dies kann die Durchsatzgeschwindigkeit in Szenarien der Massenproduktion einschränken.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Phasensreinheit liegt: Verwenden Sie einen Vakuumofen, um sicherzustellen, dass das t-BTO seine ferroelektrische tetragonale Struktur beibehält, indem Sie die Verarbeitungstemperaturen bei etwa 80 °C halten.

- Wenn Ihr Hauptaugenmerk auf Partikelmorphologie liegt: Wählen Sie die Vakuumtrocknung, um harte Agglomeration zu verhindern und sicherzustellen, dass die Nanopartikel getrennt und dispergierbar bleiben.

- Wenn Ihr Hauptaugenmerk auf niedrige Kosten/hohes Volumen liegt: Ein herkömmlicher Ofen kann ausreichend sein, aber nur, wenn die spezifische Anwendung potenzielle Phasenverschiebungen oder Partikelklumpen tolerieren kann.

Die Vakuumtrocknung ist die definitive Wahl für Hochleistungsanwendungen, bei denen die strukturelle und chemische Integrität des t-BTO-Nanopartikels nicht verhandelbar ist.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Herkömmlicher Trockenschrank |

|---|---|---|

| Trocknungstemperatur | Niedrig (~80 °C) | Hoch (>100 °C) |

| Phasenstabilität | Erhält die tetragonale Phase | Risiko einer Phasenverschiebung |

| Partikelzustand | Verhindert Agglomeration | Höheres Risiko der Verschmelzung |

| Oxidationsrisiko | Nahe Null (kein Sauerstoff) | Hoch (Luftkontakt) |

| Trocknungstiefe | Gleichmäßig (keine Oberflächenverhärtung) | Oberflächenlastig (Feuchtigkeit eingeschlossen) |

Verbessern Sie Ihre Nanomaterialpräzision mit KINTEK

Kompromittieren Sie nicht die ferroelektrische Integrität Ihres Bariumtitanats. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuumsysteme und Labor-Hochtemperaturöfen, die alle für Ihre einzigartigen Materialanforderungen anpassbar sind. Ob Sie präzise Temperaturkontrolle für t-BTO oder spezielle Atmosphären für fortschrittliche CVD/Rotationsprozesse benötigen, unser Team stellt sicher, dass Ihre Forschung durch branchenführende Ausrüstung unterstützt wird.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie unsere Experten noch heute, um Ihre Anwendung zu besprechen und die perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Rui Li, Shi Chen. Ferroelectricity enhances ion migration in hard carbon anodes for high-performance potassium ion batteries. DOI: 10.1039/d4nr04916k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften