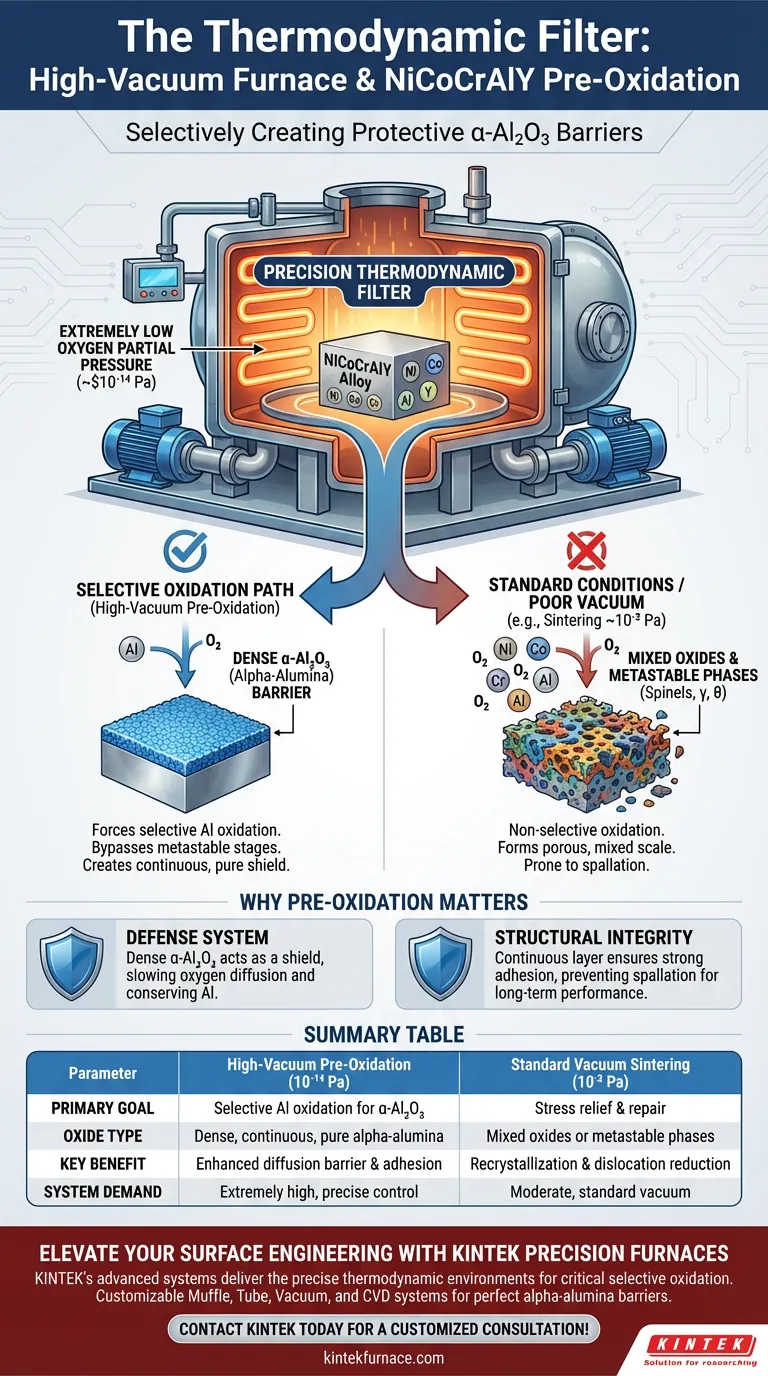

Die entscheidende Rolle eines Hochvakuum- oder Niedrigsauerstoffpartialdruckofens besteht in diesem Zusammenhang darin, als präziser thermodynamischer Filter zu fungieren. Er schafft eine Umgebung, die die selektive Oxidation von Aluminium erzwingt und gleichzeitig die Reaktion anderer Legierungselemente verhindert. Durch die Aufrechterhaltung eines extrem niedrigen Sauerstoffpartialdrucks (speziell um $10^{-14}$ Pa) erleichtert der Ofen das Wachstum einer spezifischen, schützenden Oxidschicht, die für die Langlebigkeit des Materials unerlässlich ist.

Der Ofen erhitzt das Material nicht einfach; er manipuliert das chemische Potenzial der Atmosphäre. Diese spezifische Kontrolle ermöglicht es dem System, minderwertige, metastabile Oxidationsstufen zu umgehen und direkt eine kontinuierliche, dichte $\alpha$-Al$_2$O$_3$ (Alpha-Aluminiumoxid)-Barriere auf der NiCoCrAlY-Oberfläche zu erzeugen.

Der Mechanismus der selektiven Oxidation

Präzise Atmosphärenregulierung

Die Kernfunktion des Ofens besteht darin, eine thermische Umgebung mit einem spezifischen Sauerstoffpartialdruck aufrechtzuerhalten, idealerweise nahe $10^{-14}$ Pa.

Bei dieser präzisen Schwelle ist die Atmosphäre "reich" genug, um Aluminium zu oxidieren, aber "mager" genug, um die Oxidation von Nickel, Kobalt oder Chrom zu verhindern.

Diese selektive Oxidation ist das bestimmende Merkmal des Prozesses. Ohne diese Kontrolle würde die Legierung eine gemischte, nicht schützende Oxidschicht bilden.

Förderung der Alpha-Phasen-Barriere

Das ultimative Ziel dieser Wärmebehandlung ist die Bildung von $\alpha$-Al$_2$O$_3$.

Unter normalen atmosphärischen Bedingungen durchläuft die Aluminiumoxidation oft "metastabile" Stufen (wie Gamma- oder Theta-Phasen), bevor sie zu stabilem Alpha-Aluminiumoxid wird.

Die sauerstoffarme Umgebung ermöglicht es dem System, diese metastabilen Stufen zu umgehen. Dies führt zu einer vorgenerierten Barriere, die dichter und kontinuierlicher ist als eine, die unter variablen Bedingungen gebildet wird.

Warum "Voroxidation" wichtig ist

Einrichtung eines Verteidigungssystems

Die dichte $\alpha$-Al$_2$O$_3$-Schicht wirkt als Schild.

Durch die Schaffung dieser Schicht unter kontrollierten Bedingungen, bevor die Komponente in Betrieb genommen wird, versiegeln Sie effektiv die Oberfläche.

Diese Barriere verlangsamt die Diffusion von Sauerstoff in die Legierung und verhindert den schnellen Verbrauch von Aluminium während Hochtemperaturbetrieb.

Strukturelle Integrität

Eine kontinuierliche Oxidschicht ist entscheidend für die Haftung.

Wenn die Schicht porös ist oder gemischte Oxide (wie Spinelle) enthält, neigt sie zum Abplatzen.

Die Hochvakuumbehandlung stellt sicher, dass das Oxid chemisch rein und mechanisch robust ist und eine stabile Grundlage für die langfristige Leistung bietet.

Verständnis der Kompromisse

Die Präzisionsanforderung

Das Erreichen eines Sauerstoffpartialdrucks von $10^{-14}$ Pa ist technisch anspruchsvoll.

Es erfordert Hochleistungs-Vakuumsysteme und präzise Leckagekontrolle. Abweichungen von diesem Druck – selbst geringfügige – können zur Bildung unerwünschter Oxide führen.

Unterscheidung von Prozessen

Es ist wichtig, zwischen Voroxidation und Spannungsarmglühen/Sintern zu unterscheiden.

Während Vakuumsintern (oft bei höheren Drücken wie $10^{-2}$ Pa durchgeführt) plastische Verformungen reparieren und Spannungen in Beschichtungen wie CoNiCrAlY abbauen kann, erreicht es nicht die gleiche selektive Chemie wie die Voroxidation.

Die Verwendung einer Ofenkonfiguration, die nur für Spannungsarmglühen ausgelegt ist, bietet möglicherweise nicht die für die Erzeugung der spezifischen $\alpha$-Al$_2$O$_3$-Barriere erforderliche atmosphärische Reinheit.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Wärmebehandlungsstrategie zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihr spezifisches metallurgisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer Diffusionsbarriere liegt: Priorisieren Sie ein System, das extrem niedrige Partialdrücke ($10^{-14}$ Pa) aufrechterhalten kann, um die selektive Bildung von $\alpha$-Al$_2$O$_3$ zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturreparatur liegt: Eine Standard-Vakuumsinteinrichtung ($10^{-2}$ Pa) reicht aus, um Rekristallisation zu induzieren und die Versetzungsdichte zu reduzieren, optimiert jedoch nicht die Zusammensetzung der Oxidschicht.

Die Beherrschung des Sauerstoffpartialdrucks ist der wichtigste Faktor, um eine Standardlegierungsoberfläche in eine Hochleistungs-Wärmebarriere zu verwandeln.

Zusammenfassungstabelle:

| Parameter | Hochvakuum-Voroxidation ($10^{-14}$ Pa) | Standard-Vakuumsintern ($10^{-2}$ Pa) |

|---|---|---|

| Hauptziel | Selektive Oxidation von Al zur Bildung von $\alpha$-Al$_2$O$_3$ | Spannungsabbau und Mikrostrukturreparatur |

| Oxidtyp | Dichtes, kontinuierliches, reines Alpha-Aluminiumoxid | Gemischte Oxide oder metastabile Phasen |

| Hauptvorteil | Verbesserte Diffusionsbarriere & Haftung | Rekristallisation & Versetzungsreduktion |

| Systemanforderung | Extrem hoch (präzise atmosphärische Kontrolle) | Moderat (Standard-Vakuumsysteme) |

Verbessern Sie Ihr Oberflächen-Engineering mit KINTEK Präzisionsöfen

Lassen Sie nicht minderwertige Oxidschichten die Leistung Ihrer Materialien beeinträchtigen. KINTEKs fortschrittliche Vakuum- und CVD-Systeme sind darauf ausgelegt, die präzisen thermodynamischen Umgebungen zu liefern, die für kritische Prozesse wie die selektive Oxidation von NiCoCrAlY erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir maßgeschneiderte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Labor- oder Produktionsanforderungen zugeschnitten sind. Ob Sie $10^{-14}$ Pa für eine perfekte Alpha-Aluminiumoxid-Barriere aufrechterhalten müssen oder robuste Sinterlösungen benötigen, unsere Hochtemperaturtechnologie gewährleistet die strukturelle Integrität und langfristige Haltbarkeit Ihrer Legierungen.

Bereit, Ihre Wärmebehandlung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Masahiro Negami, Yoko Yamabe‐Mitarai. The Oxidation Behaviors of NiCoCrAlY Coatings After Pre-Oxidation Treatment During High-Temperature Oxidation at 800 ℃ and 900 ℃. DOI: 10.1007/s11085-024-10221-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Zweck der Verwendung eines Vakuumofens beim zweistufigen Magnesiumsintern? Sicherstellung der Porenintegrität und Verhinderung der Oxidation

- Welche Wartungsanforderungen gibt es für einen Vakuumofen, wenn er nicht benutzt wird? Schützen Sie Ihre Investition durch richtige Lagerung

- Warum sind Vakuumöfen für Titanlegierungen unerlässlich? Schützen Sie Ihre Komponenten vor Versprödung

- Welche Infrarotmaterialien können mit Hochtemperatur-Vakuumöfen hergestellt werden? Entdecken Sie ZnS, ZnSe und mehr

- Was sind die Hauptfunktionen eines industriellen Vakuumofens? Optimierung der Magnetrecyclingleistung

- Was ist der technische Zweck eines Vakuumdestillationssystems bei der VMPPS-Synthese? Erhöhung des Polymergewichts und der Reinheit

- Welche Kernprozessbedingungen liefert ein Widerstandsofen bei der Vakuumreinigung von hochreinem Magnesium? Beherrschen Sie die thermische Steuerung für Reinheit

- Welche Eigenschaften eines Metalls können durch Vakuumwärmebehandlung verändert werden? Steigerung von Festigkeit, Duktilität und Korrosionsbeständigkeit