Um einen Vakuumofen ordnungsgemäß zu warten, wenn er nicht benutzt wird, müssen Sie seine Innenumgebung vor atmosphärischer Kontamination schützen. Die beiden Hauptmethoden bestehen darin, entweder die Kammer unter einem konstanten niedrigen Vakuum zu halten oder sie mit einem reinen, trockenen Inertgas wie Stickstoff zu beaufschlagen. Dies verhindert, dass Feuchtigkeit von den internen Komponenten des Ofens aufgenommen wird, was die Hauptursache für Verschlechterung und Leistungsprobleme während der Ausfallzeiten ist.

Die größte Herausforderung bei der Wartung eines stillstehenden Ofens ist die Bekämpfung von Feuchtigkeit und Luft. Ein Vakuumofen ist als makellose, kontrollierte Umgebung konzipiert; ihn der Atmosphäre auszusetzen, lädt zur Kontamination ein, was die zukünftigen Zykluszeiten erheblich verlängert und empfindliche interne Materialien beschädigen kann.

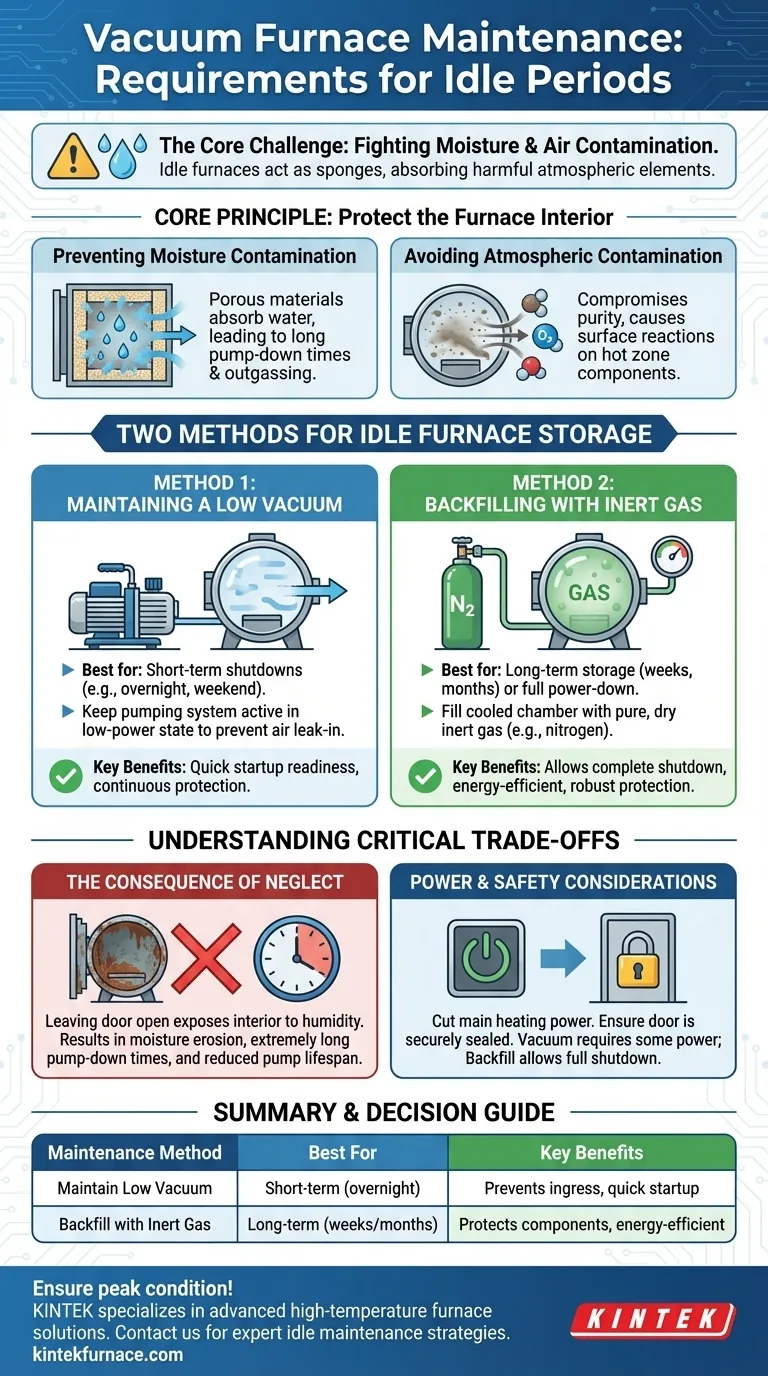

Das Kernprinzip: Schutz des Ofeninneren

Die Leistung eines Vakuumofens hängt vollständig von der Qualität seiner Innenumgebung ab. Im Leerlauf besteht das Hauptziel darin, die Verschlechterung dieser Umgebung zu verhindern.

Verhinderung von Feuchtigkeitskontamination

Feuchtigkeit ist der größte Feind eines stillstehenden Vakuumofens. Die internen feuerfesten Materialien und Graphitisolation sind porös und wirken wie Schwämme, die Wasserdampf aus der Umgebungsluft aufnehmen.

Diese absorbierte Feuchtigkeit führt bei Ihrem nächsten Betrieb zu erheblichen Problemen, darunter dramatisch längere Abpum zeiten und Entgasung, die das Werkstück kontaminieren kann.

Vermeidung atmosphärischer Kontamination

Abgesehen von Wasser enthält Umgebungsluft Sauerstoff, Staub und andere Verunreinigungen. Wenn diese in die Kammer gelangen, kann dies die für Hochleistungsprozesse erforderliche Reinheit beeinträchtigen und im Laufe der Zeit zu unerwünschten Oberflächenreaktionen an den Komponenten der Heißzone des Ofens führen.

Zwei Methoden zur Lagerung im Leerlauf

Ihre Strategie sollte darin bestehen, eine Barriere zu schaffen, die verhindert, dass Umgebungsluft in die Kammer eindringt. Es gibt zwei gängige Industriepraktiken, um dies zu erreichen.

Methode 1: Aufrechterhaltung eines niedrigen Vakuums

Die gängigste Methode, insbesondere bei kurzfristigen Abschaltungen, besteht darin, den Ofen unter einem rauen oder niedrigen Vakuum zu belassen.

Indem das Pumpsystem im Niedrigleistungs- oder intermittierenden Modus aktiv gehalten wird, stellen Sie sicher, dass der Druck im Inneren der Kammer immer niedriger ist als die Außenatmosphäre. Dies verhindert physisch, dass Luft und Feuchtigkeit eindringen.

Methode 2: Befüllen mit Inertgas

Bei längerer Lagerung oder wenn Sie das Pumpsystem vollständig abschalten möchten, ist das Beaufschlagen die ideale Lösung.

Nachdem der Ofen abgekühlt ist, wird die Kammer mit einem hochreinen, trockenen Inertgas, typischerweise Stickstoff, gefüllt. Die Aufrechterhaltung eines leichten Überdrucks stellt sicher, dass im Falle geringfügiger Lecks das saubere Gas entweicht, anstatt dass kontaminierte Luft eindringt.

Verständnis der kritischen Kompromisse

Die Nichtbeachtung der ordnungsgemäßen Sicherung eines stillstehenden Ofens ist kein geringfügiges Versehen; es hat direkte Auswirkungen auf die Betriebseffizienz und die Langlebigkeit der Ausrüstung.

Die Folge der Vernachlässigung

Das einfache Abschalten des Ofens und das unversiegelte oder offene Lassen der Tür ist das Worst-Case-Szenario. Dies setzt die Isolierung und die feuerfesten Materialien direkt der Luftfeuchtigkeit aus.

Das Ergebnis ist Feuchtigkeitserosion und -sättigung, was zu extrem langen Abpum zeiten beim nächsten Start führt, da Sie das gesamte absorbierte Wasserdampf absaugen müssen. Dies verschwendet Energie, Zeit und verringert die Lebensdauer Ihrer Pumpe.

Energie- und Sicherheitsaspekte

Beim Abschalten muss die Hauptheizstromversorgung aus Sicherheitsgründen unterbrochen werden. Die Tür sollte immer sicher geschlossen und abgedichtet sein, um die anfängliche Barriere zu schaffen.

Ob Sie die Stromversorgung für die Pump- und Steuerungssysteme unterbrechen, hängt von Ihrer gewählten Leerlaufstrategie ab. Die Aufrechterhaltung eines Vakuums erfordert etwas Strom, während ein Stickstoffüberdruck eine vollständigere Abschaltung ermöglicht. Befolgen Sie immer die spezifischen Herstellerangaben.

Die richtige Wahl für Ihren Betrieb treffen

Ihre Wartungsstrategie im Leerlauf sollte mit Ihrem Betriebs-Tempo und der Dauer der Ausfallzeit übereinstimmen.

- Wenn Ihr Ofen nur für eine kurze Zeit außer Betrieb ist (z. B. über Nacht oder am Wochenende): Die Aufrechterhaltung eines niedrigen Vakuums ist oft die praktischste und effizienteste Methode, um sicherzustellen, dass er für einen schnellen Start bereit ist.

- Wenn Ihr Ofen für eine langfristige Lagerung abgeschaltet wird (z. B. Wochen oder Monate): Das Durchführen einer vollständigen Abkühlung und anschließendes Befüllen der Kammer mit Stickstoff unter positivem Druck ist die robusteste und energieeffizienteste Lösung.

- Wenn Sie die Langlebigkeit der Ausrüstung über alles andere stellen: Lassen Sie die Kammer niemals länger als unbedingt notwendig für das Be- und Entladen der Atmosphäre ausgesetzt.

Die richtige Wartung im Leerlauf ist eine direkte Investition in die Zuverlässigkeit und Leistung Ihres Vakuumofens.

Zusammenfassungstabelle:

| Wartungsmethode | Am besten geeignet für | Hauptvorteile |

|---|---|---|

| Niedriges Vakuum aufrechterhalten | Kurze Leerlaufzeiten (z. B. über Nacht) | Verhindert das Eindringen von Luft/Feuchtigkeit, schnelle Startbereitschaft |

| Mit Inertgas befüllen | Langzeitlagerung (z. B. Wochen oder Monate) | Schützt Komponenten, ermöglicht vollständige Stromabschaltung, energieeffizient |

Stellen Sie sicher, dass Ihr Vakuumofen während der Ausfallzeiten in Top-Zustand bleibt! KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, mit tiefgreifender Anpassung an Ihre einzigartigen Bedürfnisse. Unser Expertenteam kann Ihnen helfen, die besten Leerlaufwartungsstrategien für Zuverlässigkeit und Effizienz zu implementieren. Kontaktieren Sie uns noch heute, um mehr zu erfahren und Ihre Investition zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit