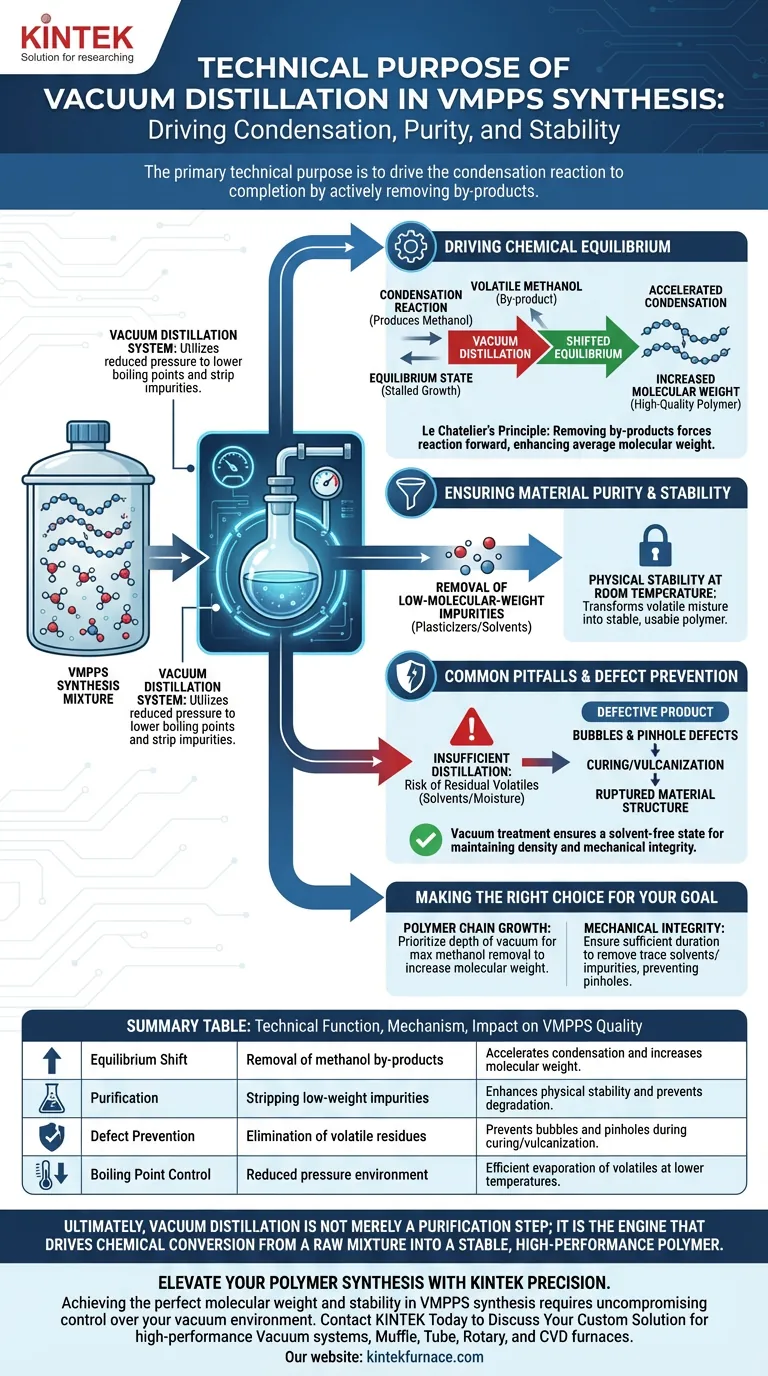

Der primäre technische Zweck der Verwendung eines Vakuumdestillationssystems bei der VMPPS-Synthese besteht darin, die Kondensationsreaktion durch aktive Entfernung von Nebenprodukten zur Vollendung zu treiben. Insbesondere nutzt das System reduzierten Druck, um die Siedepunkte von Verunreinigungen – wie Methanol und unreagierte niedermolekulare Verbindungen – zu senken, wodurch diese effizient aus der Polymermatrix entfernt werden können.

Durch die kontinuierliche Entfernung flüchtiger Nebenprodukte verschiebt der Vakuumdestillationsprozess das chemische Gleichgewicht, was für die Synthese hochwertiger Polymere unerlässlich ist. Dieser Schritt ist der entscheidende Faktor für die Erreichung des angestrebten durchschnittlichen Molekulargewichts und die Gewährleistung der physikalischen Stabilität des Materials bei Raumtemperatur.

Steuerung des chemischen Gleichgewichts

Das Prinzip von Le Chatelier in Aktion

Die Synthese von Vinylmethylphenylpolysiloxan (VMPPS) beruht auf einer Kondensationsreaktion, die Nebenprodukte, insbesondere Methanol, erzeugt.

Wenn diese Nebenprodukte im System verbleiben, erreicht die Reaktion einen Gleichgewichtszustand, in dem das Polymerwachstum stagniert.

Beschleunigung der Kondensation

Die Vakuumdestillation stört dieses Gleichgewicht, indem sie eine Umgebung mit reduziertem Druck schafft.

Dies senkt den Siedepunkt des Methanols, wodurch es schnell verdampfen kann. Da das Nebenprodukt physisch entfernt wird, wirkt die Reaktion, um es zu ersetzen, was effektiv die Vorwärtsreaktion beschleunigt und eine vollständigere Kondensation fördert.

Erhöhung des Molekulargewichts

Das direkte Ergebnis dieser Gleichgewichtsverschiebung ist das kontinuierliche Wachstum von Polymerketten.

Ohne effektive Vakuumdestillation bleiben die Polymerketten kurz. Der Prozess ist daher entscheidend für die Erhöhung des durchschnittlichen Molekulargewichts, um technische Spezifikationen zu erfüllen.

Gewährleistung von Materialreinheit und -stabilität

Entfernung von niedermolekularen Verunreinigungen

Neben Reaktionsnebenprodukten enthält die Synthesemischung unreagierte Oligomere oder niedermolekulare Verunreinigungen.

Die Vakuumdestillation entfernt diese flüchtigen Komponenten aus dem Bulk-Material. Diese Reinigung ist notwendig, da diese Verunreinigungen als Weichmacher wirken, die die mechanischen Eigenschaften des Endprodukts beeinträchtigen können.

Physikalische Stabilität bei Raumtemperatur

Ein VMPPS-System, das Verunreinigungen oder Lösungsmittel zurückhält, ist oft instabil.

Die primäre Referenz gibt an, dass die gründliche Entfernung dieser Komponenten die physikalische Stabilität des resultierenden Polysiloxans bei Lagerung bei Raumtemperatur gewährleistet. Sie verwandelt eine flüchtige Mischung in ein stabiles, verwendbares Polymer.

Häufige Fallstricke und Fehlervermeidung

Das Risiko von Restflüchtigen

Wenn der Vakuumdestillationsprozess unzureichend ist, bleiben Spuren von flüchtigen Stoffen (einschließlich Lösungsmittel oder Feuchtigkeit) in der viskosen Polymermatrix eingeschlossen.

Während die abschließende Trocknung (oft im Vakuumofen) Spurenreste erfasst, leistet die Hauptdestillationsphase die Hauptarbeit. Ein Versagen hier überlastet nachgeschaltete Trocknungsprozesse.

Vermeidung von Strukturdefekten

Das Vorhandensein eingeschlossener flüchtiger Stoffe ist eine Hauptursache für Blasen oder Nadellochdefekte während nachfolgender Härtungs- oder Vulkanisationsschritte.

Wie in ergänzenden Kontexten bezüglich der Vakuumbehandlung erwähnt, ist die Gewährleistung eines lösungsmittelfreien Zustands entscheidend für die Aufrechterhaltung von Dichte und mechanischer Integrität. Wenn diese flüchtigen Stoffe während der Endanwendung (wie Hochtemperaturvulkanisation) verdampfen, zerstören sie die Materialstruktur.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre VMPPS-Synthese zu optimieren, bewerten Sie Ihre spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf Polymerkettenwachstum liegt: Priorisieren Sie die Tiefe des Vakuums und die Temperaturkontrolle, um die Entfernung von Methanol zu maximieren, was das Gleichgewicht direkt in Richtung höherer Molekulargewichte treibt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Stellen Sie sicher, dass die Destillationsdauer ausreicht, um nicht nur Reaktionsnebenprodukte, sondern auch alle Spuren von Lösungsmitteln und niedermolekularen Verunreinigungen zu entfernen, um Blasen und Löcher während des Härtens zu vermeiden.

Letztendlich ist die Vakuumdestillation nicht nur ein Reinigungsschritt; sie ist die treibende Kraft, die die chemische Umwandlung von einer Rohmischung in ein stabiles Hochleistungspolymer bewirkt.

Zusammenfassungstabelle:

| Technische Funktion | Mechanismus | Auswirkung auf die VMPPS-Qualität |

|---|---|---|

| Gleichgewichtsverschiebung | Entfernung von Methanol-Nebenprodukten | Beschleunigt die Kondensation und erhöht das Molekulargewicht |

| Reinigung | Entfernung von niedermolekularen Verunreinigungen | Verbessert die physikalische Stabilität und verhindert Abbau |

| Fehlervermeidung | Eliminierung flüchtiger Rückstände | Verhindert Blasen und Nadellöcher während des Härtens/Vulkanisierens |

| Siedepunktkontrolle | Umgebung mit reduziertem Druck | Effiziente Verdampfung von flüchtigen Stoffen bei niedrigeren Temperaturen |

Verbessern Sie Ihre Polymersynthese mit KINTEK Präzision

Die Erzielung des perfekten Molekulargewichts und der Stabilität bei der VMPPS-Synthese erfordert kompromisslose Kontrolle über Ihre Vakuumumgebung. Bei KINTEK verstehen wir die entscheidende Rolle, die spezialisierte Destillations- und thermische Ausrüstung bei der Steuerung des chemischen Gleichgewichts und der Materialreinheit spielt.

Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung bieten wir Hochleistungs-Vakuumsysteme, Muffel-, Rohr-, Rotations- und CVD-Öfen – alle vollständig anpassbar, um den einzigartigen Anforderungen Ihres Labors gerecht zu werden. Ob Sie die Produktion skalieren oder komplexe Polysiloxanformulierungen verfeinern, unsere Systeme gewährleisten maximale Effizienz und fehlerfreie Ergebnisse.

Bereit, Ihre Hochtemperatur-Laborprozesse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Was ist die Funktion eines Vakuumtrockenschranks bei der CSAC-Vorbehandlung? Porestruktur erhalten & Modifikation verbessern

- Was sind die Haupteigenschaften von Vakuumlötverbindungen? Erzielen Sie starke, saubere und hermetische Verbindungen

- Was sind die Hauptvorteile der Verwendung von kontinuierlichen Vakuumöfen in der Metallwärmebehandlung? Steigern Sie Effizienz und Qualität

- Was ist der Zweck der Verwendung eines Hochvakuumtrockenschranks? Maximierung der Batterieleistung und Elektrodenreinheit

- Warum wird für Cu-10Al-4Ni-4.8Fe-Legierungen ein Hochvakuum-Sinterofen benötigt? Höhere Dichte & Reinheit freischalten

- Wie kann die Vakuumwärmebehandlung die Lebensdauer von mechanischen Bauteilen und Werkzeugen verbessern? Steigerung der Haltbarkeit und Verlängerung der Lebensdauer

- Wie wird das Ofenlöten in der Medizin- und Pharmaindustrie eingesetzt? Gewährleistung steriler, biokompatibler Verbindungen für medizinische Geräte

- Wie funktioniert die Vakuumwärmebehandlung? Erzielen Sie sauberere, stärkere Materialien mit Präzision