Im Wesentlichen verbessert die Vakuumwärmebehandlung die Lebensdauer mechanischer Bauteile, indem sie die Umgebung, in der sie erhitzt werden, grundlegend verändert. Dieser Prozess reinigt die Oberfläche des Metalls und entfernt schädliche innere Gase, wodurch gängige Fehlerursachen wie Versprödung und Oberflächenermüdung verhindert werden. Da das Material sein volles theoretisches Leistungspotenzial entfalten kann, kann die Lebensdauer kritischer Komponenten oft verdoppelt oder sogar verzehnfacht werden.

Der Hauptvorteil der Vakuumwärmebehandlung liegt nicht nur darin, was sie bewirkt, sondern auch darin, was sie verhindert. Durch die Eliminierung von Reaktionen mit atmosphärischen Gasen werden Oberflächen- und Unterflächenschäden unterbunden, bevor sie entstehen können, was zu einer Komponente führt, die im Inneren sauberer und außen haltbarer ist als eine, die in einem herkömmlichen Ofen behandelt wurde.

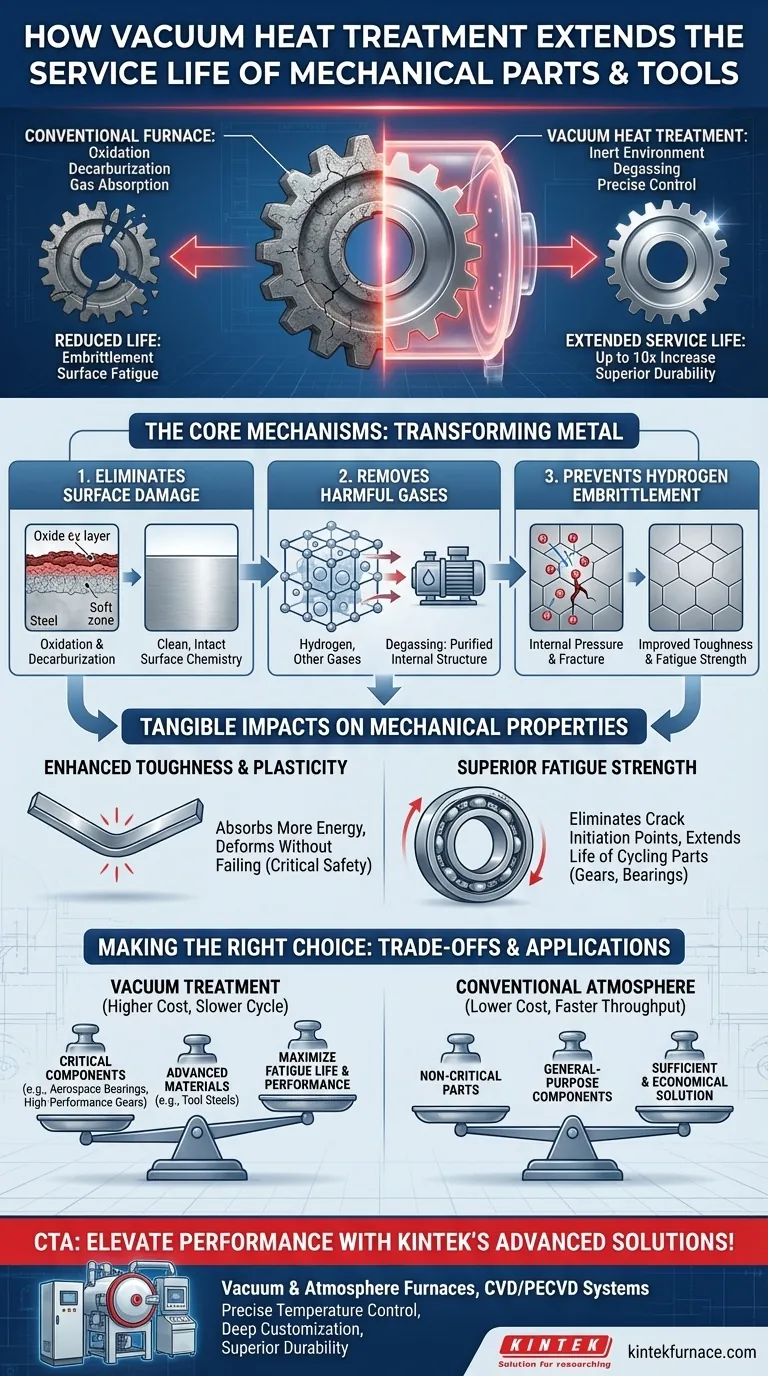

Die Kernmechanismen: Wie ein Vakuum Metall verändert

Die „Magie“ der Vakuumwärmebehandlung liegt in ihrer Fähigkeit, die Umgebung des Bauteils während seines anfälligsten, hochtemperierten Zustands mit extremer Präzision zu steuern. Dies verhindert eine Reihe negativer Reaktionen, die die Leistung beeinträchtigen.

Beseitigung von Oberflächenoxidation und Entkohlung

In einem herkömmlichen Ofen reagiert das heiße Metall mit Sauerstoff und anderen Gasen in der Atmosphäre. Dies erzeugt eine spröde, unerwünschte Zunderbildung (Oxidation) oder kann Kohlenstoff von der Oberfläche des Stahls verbrennen (Entkohlung), wodurch eine weiche Außenschicht zurückbleibt.

Eine Vakuumumgebung ist inert. Durch die Entfernung der reaktiven Gase wird sichergestellt, dass das Bauteil sauber, glänzend und mit einer perfekt intakten Oberflächenchemie aus dem Ofen kommt.

Entfernung schädlicher gelöster Gase

Metalle, insbesondere Stahl, können während ihres Herstellungsprozesses Gase wie Wasserstoff aufnehmen. Diese gelösten Gase wirken als innere Verunreinigungen, die erhebliche Probleme verursachen.

Die Vakuumwärmebehandlung entgast das Material effektiv. Die Kombination aus hoher Hitze und niedrigem Druck zieht diese gelösten Gase aus dem Metall heraus, wo sie dann vom Vakuumsystem abgesaugt werden.

Verhinderung von Wasserstoffversprödung

Wasserstoff ist besonders schädlich. Einzelne Wasserstoffatome können in die Kristallstruktur des Metalls wandern und dort eingeschlossen werden, wodurch immense innere Druckpunkte entstehen.

Dieses Phänomen, bekannt als Wasserstoffversprödung, reduziert die Duktilität und Zähigkeit eines Materials drastisch und macht es anfällig für plötzliches, sprödes Versagen unter Last. Durch die Entfernung von Wasserstoff verbessert die Vakuumbehandlung direkt die Zähigkeit und die Ermüdungsfestigkeit des Bauteils.

Die greifbaren Auswirkungen auf die mechanischen Eigenschaften

Die Eliminierung dieser negativen Faktoren führt direkt zu messbaren Verbesserungen der Eigenschaften, die die Lebensdauer eines Bauteils definieren.

Verbesserte Zähigkeit und Plastizität

Eine sauberere, gasfreie innere Struktur ermöglicht es dem Metall, sich wie vorgesehen zu verhalten. Es weist eine höhere Zähigkeit auf, was bedeutet, dass es mehr Energie und Stoß absorbieren kann, bevor es bricht.

Dies verbessert auch die Plastizität, die Fähigkeit des Materials, sich unter extremer Belastung leicht zu verformen, ohne zu versagen, was eine entscheidende Sicherheitscharakteristik ist.

Überlegene Ermüdungsfestigkeit

Ermüdungsversagen – die den weitaus größten Teil der mechanischen Ausfälle bei rotierenden oder zyklisch beanspruchten Teilen ausmachen – beginnt fast immer an einer mikroskopischen Oberflächenunvollkommenheit.

Da die Vakuumwärmebehandlung eine vollkommen saubere Oberfläche ohne Oxidporen oder weiche entkohlte Stellen erzeugt, eliminiert sie die häufigsten Ausgangspunkte für Ermüdungsrisse. Dies verlängert die Lebensdauer von Komponenten wie Lagern, Zahnrädern und Wellen dramatisch.

Verständnis der Kompromisse

Obwohl die Vakuumwärmebehandlung wirkungsvoll ist, ist sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu fundierten technischen Entscheidungen.

Höhere Prozesskosten

Vakuumöfen sind komplexer und teurer im Bau und Betrieb als konventionelle Atmosphärenöfen. Dies führt zu höheren Kosten pro Bauteil.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums braucht Zeit. Der Vorgang des Evakuierens der Kammer kann zu längeren Gesamtzykluszeiten im Vergleich zu kontinuierlichen Atmosphärenöfen führen, was den Durchsatz beeinflusst.

Nicht immer notwendig

Bei einfachen Bauteilen mit geringer Belastung oder Materialien, bei denen Oberflächengüte und höchste Ermüdungsleistung keine entscheidenden Designfaktoren sind, bieten die zusätzlichen Kosten der Vakuumbehandlung möglicherweise keinen lohnenden Return on Investment.

Die richtige Wahl für Ihre Anwendung

Die Auswahl des richtigen Wärmebehandlungsprozesses erfordert die Abstimmung der Vorteile der Methode mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ermüdungslebensdauer kritischer Komponenten liegt: Die saubere Oberfläche und die Entfernung von internem Wasserstoff machen die Vakuumbehandlung zur überlegenen Wahl für Teile wie Pleuelstangen, Hochleistungszahnräder und Luft- und Raumfahrtlager.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von fortschrittlichen Werkzeugstählen oder hochlegierten Materialien liegt: Die präzise Temperaturkontrolle und die Verhinderung der Entkohlung sind entscheidend für die Erzielung der erforderlichen Härte, Verschleißfestigkeit und Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf der kostenempfindlichen Herstellung von nicht kritischen Teilen liegt: Die traditionelle Atmosphärenwärmebehandlung bietet oft eine ausreichende und wirtschaftlichere Lösung für allgemeine Komponenten.

Indem Sie diese Prinzipien verstehen, können Sie einen Wärmebehandlungsprozess spezifizieren, der ein Teil nicht nur härtet, sondern es wirklich für maximale Haltbarkeit und Leistung optimiert.

Zusammenfassungstabelle:

| Mechanismus | Hauptvorteil | Auswirkung auf die Lebensdauer |

|---|---|---|

| Eliminierung von Oberflächenoxidation und Entkohlung | Saubere, intakte Oberfläche | Reduziert die Ermüdungsrisseinitiierung, verlängert die Lebensdauer |

| Entfernung schädlicher gelöster Gase | Reinigte innere Struktur | Verbessert Zähigkeit und Plastizität, verhindert Versprödung |

| Verhinderung von Wasserstoffversprödung | Verbesserte Ermüdungsfestigkeit | Erhöht die Haltbarkeit unter zyklischen Lasten |

Steigern Sie die Leistung Ihrer Komponenten mit den fortschrittlichen Vakuumwärmebehandlungslösungen von KINTEK! Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, eine überlegene Haltbarkeit und eine verlängerte Lebensdauer für kritische Teile zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung