Im Kern ist die Vakuumwärmebehandlung eine Methode zur Veränderung der Materialeigenschaften durch Erhitzen innerhalb einer Hochvakuumumgebung. Durch das Abpumpen nahezu aller Luft und reaktiven Gase aus einem versiegelten Ofen verhindert dieser Prozess Oxidation, Entkohlung und andere Oberflächenkontaminationen. Dies führt zu einem saubereren, stärkeren und besser vorhersagbaren Endprodukt im Vergleich zur traditionellen atmosphärischen Erwärmung.

Der Hauptwert der Vakuumwärmebehandlung liegt nicht nur in der Erwärmung selbst, sondern in der makellosen Umgebung, die sie schafft. Die Entfernung von Sauerstoff und anderen Verunreinigungen ermöglicht metallurgische Veränderungen ohne die Störung unerwünschter chemischer Reaktionen, wodurch die Oberflächen- und Strukturintegrität des Materials erhalten bleibt.

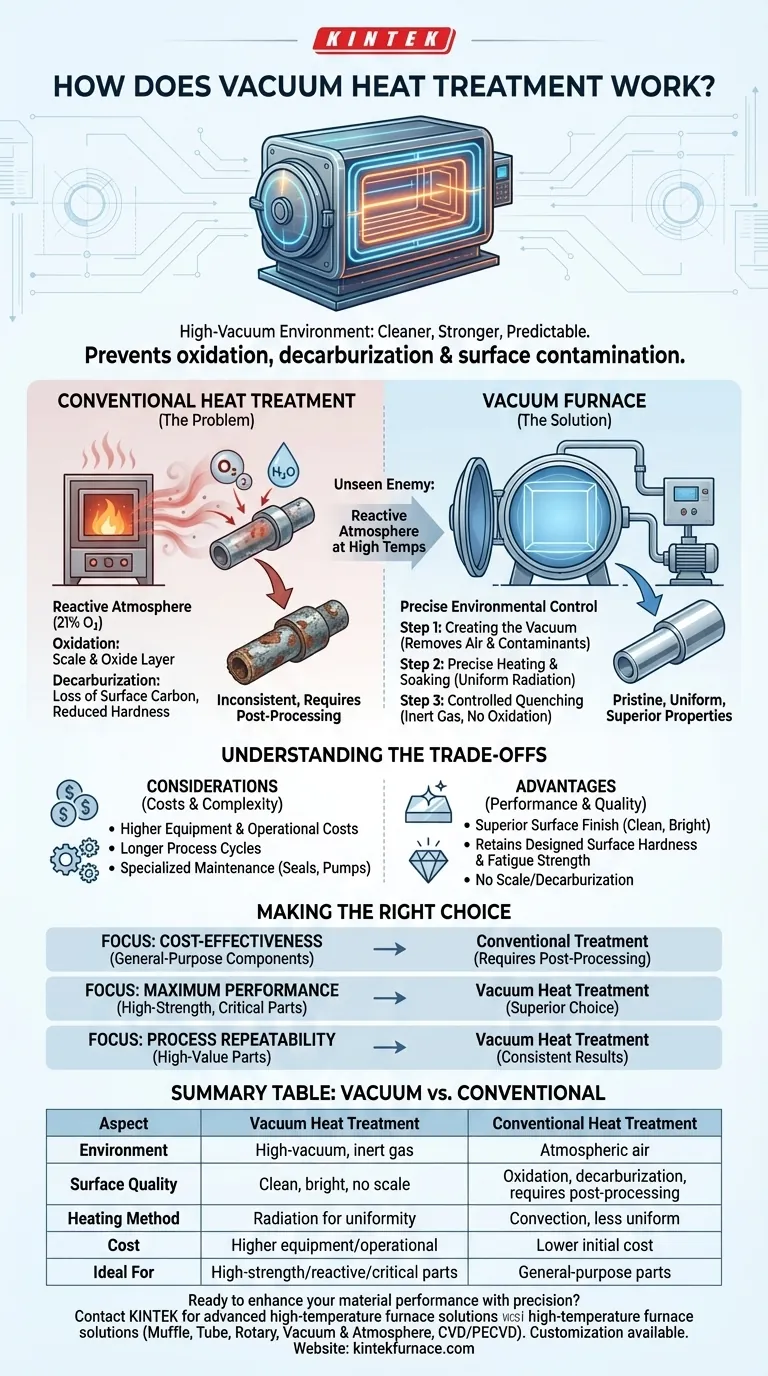

Das Problem bei herkömmlicher Wärmebehandlung

Um den Wert eines Vakuums zu verstehen, müssen wir zunächst die Herausforderungen beim Erhitzen von Metall an offener Luft erkennen. Die Atmosphäre wird bei hohen Temperaturen zu einem reaktiven Mittel.

Der unsichtbare Feind: Die Atmosphäre

Die Luft um uns herum enthält ungefähr 21 % Sauerstoff, zusammen mit Stickstoff, Wasserdampf und anderen Spurengasen. Wenn ein Metall erhitzt wird, werden seine Atome energiereicher und sehr anfällig für Reaktionen mit diesen Elementen.

Die Auswirkungen von Oxidation und Entkohlung

Diese Reaktion äußert sich auf zwei Hauptweisen. Oxidation ist die Bildung einer Schuppen- oder Oxidschicht auf der Oberfläche des Materials, die oft später gereinigt werden muss. Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche des Stahls, was dessen Härte, Verschleißfestigkeit und Dauerfestigkeit verringert.

Inkonsistente und unvorhersehbare Ergebnisse

Diese unerwünschten Oberflächenreaktionen können zu Maßänderungen, beeinträchtigten mechanischen Eigenschaften und inkonsistenten Ergebnissen von Charge zu Charge führen. Dies erfordert häufig zusätzliche Nachbearbeitungsschritte wie Schleifen, Sandstrahlen oder chemische Reinigung, um die erforderliche Oberflächengüte und die Abmessungen des Teils wiederherzustellen.

Wie ein Vakuumofen diese Probleme löst

Ein Vakuumofen ist ein konstruiertes System, das darauf ausgelegt ist, die Umgebung vom Beginn des Heizzyklus bis zum Ende des Abkühlzyklus präzise zu steuern.

Schritt 1: Schaffung der kontrollierten Umgebung

Der Prozess beginnt mit dem Einbringen des Materials in eine versiegelte Ofenkammer. Ein leistungsstarkes System von Vakuumpumpen entfernt dann die Luft und senkt den Innendruck auf ein nahezu perfektes Vakuum. Dieser Schritt entfernt den Sauerstoff, den Wasserdampf und andere Verunreinigungen, die sonst mit dem heißen Metall reagieren würden.

Schritt 2: Präzises Erhitzen und Halten (Soaking)

Sobald das Vakuum hergestellt ist, bringen Heizelemente das Material auf seine Solltemperatur. Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, was eine extrem gleichmäßige Erwärmung über das gesamte Bauteil gewährleistet und thermische Spannungen minimiert. Das Material wird auf dieser Temperatur gehalten oder "gehalten" (soaking), damit die gewünschte metallurgische Umwandlung in seiner gesamten Struktur stattfinden kann.

Schritt 3: Kontrolliertes Abschrecken

Das Abschrecken oder schnelle Abkühlen ist das, was die gewünschten Eigenschaften wie Härte fixiert. In einem Vakuumofen geschieht dies nicht durch Aussetzen des Teils an Luft. Stattdessen wird die Kammer schnell mit einem Inertgas hoher Dichte wie Stickstoff oder Argon wieder aufgefüllt. Dieses Gas kühlt das Bauteil schnell und gleichmäßig ab, ohne Oberflächenoxidation zu verursachen. Einige Öfen verwenden für bestimmte Anwendungen auch ein integriertes, abgedichtetes Ölquenchbad.

Abwägungen und Überlegungen verstehen

Obwohl die Vakuumwärmebehandlung sehr leistungsfähig ist, ist sie keine universelle Lösung. Sie beinhaltet spezifische Kompromisse, die sie für einige Anwendungen ideal, für andere jedoch weniger praktikabel machen.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine wesentlich höhere Anfangsinvestition dar als herkömmliche atmosphärische Öfen. Die Prozesszyklen können auch länger sein, da die Kammer Zeit benötigt, um auf das gewünschte Vakuumniveau abgepumpt zu werden, was den Gesamtdurchsatz beeinträchtigt.

Wartungskomplexität

Die Aufrechterhaltung einer perfekten Abdichtung und eines Hochleistungs-Vakuumsystems ist von entscheidender Bedeutung. Dies erfordert spezialisiertes Wissen und regelmäßige Wartung von Pumpen, Kammerdichtungen und Diagnoseinstrumenten, um Lecks zu verhindern, die den gesamten Prozess beeinträchtigen würden.

Überlegene Oberflächengüte und Eigenschaften

Der entscheidende Vorteil ist das Ergebnis: Die Teile kommen sauber, glänzend und ohne Zunder aus dem Ofen. Durch die Verhinderung der Entkohlung behält das Material seine konstruierte Oberflächenhärte und Ermüdungsfestigkeit, was für Hochleistungskomponenten von entscheidender Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Vakuum- und atmosphärischer Wärmebehandlung hängt vollständig von Ihren Materialanforderungen, Projektzielen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Komponenten liegt: Die herkömmliche atmosphärische Behandlung ist oft ausreichend, vorausgesetzt, Sie können Nachbearbeitungsschritte wie Sandstrahlen oder Schleifen in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Materialintegrität liegt: Die Vakuumwärmebehandlung ist die überlegene Wahl für hochfeste Stähle, reaktive Metalle (wie Titan und Superlegierungen) und kritische Komponenten, bei denen die Oberflächenqualität von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für hochwertige Teile liegt: Der hohe Grad an Automatisierung und Kontrolle in Vakuumöfen liefert außergewöhnlich konsistente metallurgische Ergebnisse von Charge zu Charge.

Letztendlich ist die Investition in einen Vakuumprozess eine Investition in eine unvergleichliche Kontrolle über das endgültige metallurgische Ergebnis.

Zusammenfassungstabelle:

| Aspekt | Vakuumwärmebehandlung | Konventionelle Wärmebehandlung |

|---|---|---|

| Umgebung | Hochvakuum, Inertgas | Atmosphärische Luft |

| Oberflächenqualität | Sauber, glänzend, kein Zunder | Oxidation, Entkohlung, erfordert Nachbearbeitung |

| Heizmethode | Strahlung für Gleichmäßigkeit | Konvektion, weniger gleichmäßig |

| Kosten | Höhere Ausrüstungs- und Betriebskosten | Niedrigere Anschaffungskosten |

| Ideal für | Hochfeste Stähle, reaktive Metalle, kritische Teile | Allgemeine Komponenten mit Nachbearbeitung |

Bereit, Ihre Materialleistung mit Präzision zu steigern? Kontaktieren Sie KINTEK noch heute, um unsere fortschrittliche Hochtemperatur-Ofenlösungen zu erkunden. Mit außergewöhnlicher F&E und Inhouse-Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Nehmen Sie jetzt Kontakt auf für eine maßgeschneiderte Lösung, die sauberere, stärkere und besser vorhersagbare Ergebnisse gewährleistet!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität