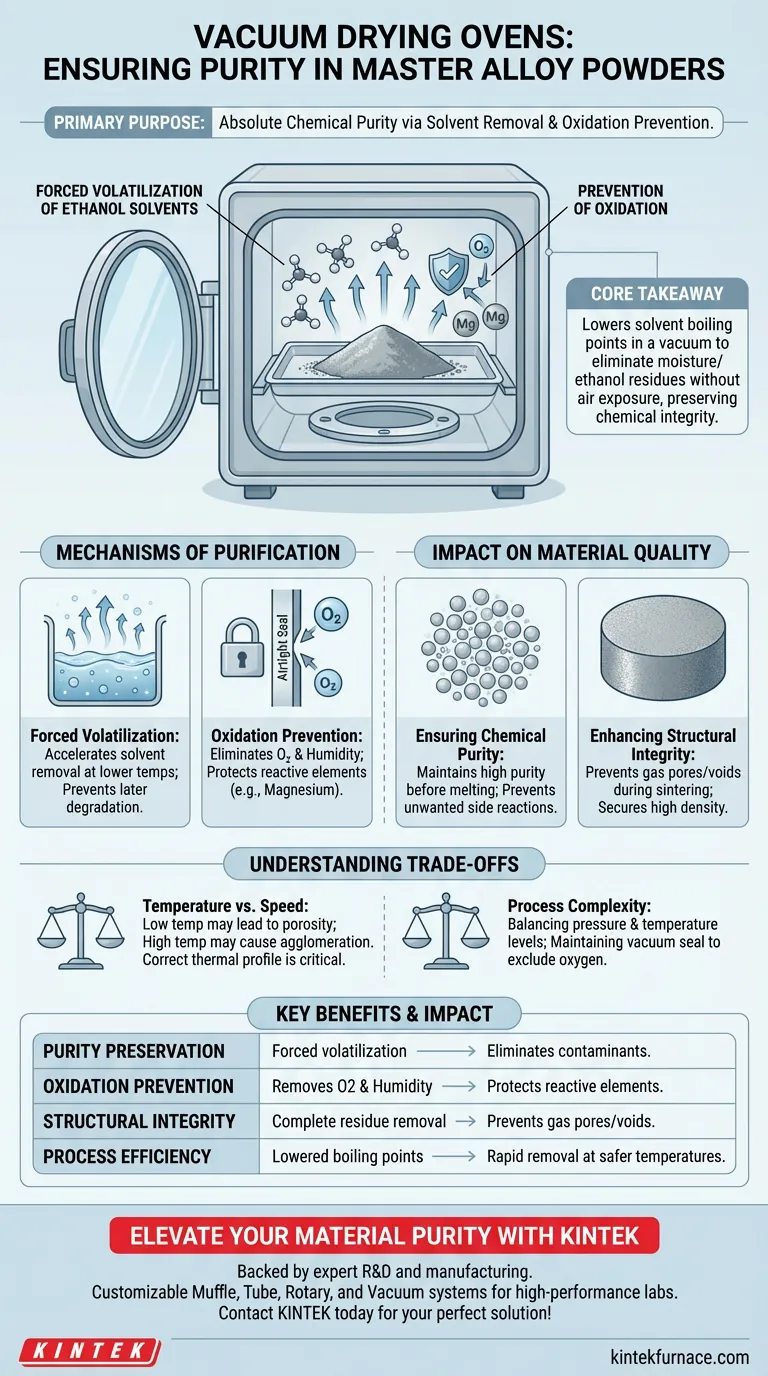

Der Hauptzweck eines Vakuumtrockenschranks bei der Behandlung von Masterlegierungspulvern besteht darin, durch Entfernung von Lösungsmitteln absolute chemische Reinheit zu gewährleisten und gleichzeitig die Oxidation zu verhindern. Insbesondere erleichtert er die erzwungene Verdampfung von Ethanol-Lösungsmitteln, die während der Verarbeitung verwendet werden, und arbeitet in einer kontrollierten Umgebung mit niedrigem Druck und hoher Temperatur. Dieses Gerät ist unerlässlich, um reaktive Komponenten wie Magnesium vor der Oxidation zu schützen, wenn sie Feuchtigkeit oder Sauerstoff ausgesetzt sind, und um sicherzustellen, dass das Rohmaterial vor der Schmelzphase rein bleibt.

Kernbotschaft Durch die Senkung des Siedepunkts von Lösungsmitteln durch reduzierten Druck beseitigen Vakuumtrockenschränke Feuchtigkeit und Ethanolrückstände, ohne das Pulver reaktiver Luft auszusetzen. Dies stellt sicher, dass die Masterlegierung ihre chemische Integrität behält und strukturelle Defekte wie Porosität während der nachfolgenden Verarbeitung verhindert werden.

Mechanismen der Reinigung und des Schutzes

Erzwungene Verdampfung von Lösungsmitteln

Die VakUUMumgebung senkt den Siedepunkt von Flüssigkeiten erheblich. Dies ermöglicht die erzwungene Verdampfung von Ethanol-Lösungsmitteln und Feuchtigkeit bei handhabbaren Temperaturen.

Durch die Beschleunigung der Verdampfung stellt der Ofen sicher, dass Prozesskontrollmittel (wie wasserfreies Ethanol) vollständig entfernt werden. Dies ist entscheidend, da Restlösungsmittel die Materialqualität während späterer Heizphasen beeinträchtigen können.

Verhinderung von Oxidation

Masterlegierungspulver, insbesondere solche, die Magnesium enthalten, sind sehr anfällig für Oxidation. Eine normale Trocknung an der Luft würde zu einer schnellen Degradation des Materials führen.

Der Vakuumtrockenschrank entfernt atmosphärischen Sauerstoff und Feuchtigkeit aus der Kammer. Dies schafft eine schützende Umgebung, in der das Pulver gründlich trocknen kann, ohne chemisch mit der Luft zu reagieren.

Auswirkungen auf die Materialqualität

Gewährleistung der chemischen Reinheit

Das ultimative Ziel dieser Vorbehandlung ist die Aufrechterhaltung einer extrem hohen chemischen Reinheit, bevor die Legierung in die Schmelzphase eintritt.

Verunreinigungen oder Oxide, die während des Trocknens eingebracht werden, würden die Zusammensetzung der Legierung beeinträchtigen. Die Vakuumtrocknung bewahrt die aktive Materialoberfläche und verhindert unerwünschte Nebenreaktionen.

Verbesserung der strukturellen Integrität

Die Entfernung flüchtiger Rückstände verhindert die Bildung von Gasblasen während des Sinterns oder Schmelzens. Wenn Lösungsmittel eingeschlossen bleiben, verdampfen sie bei hohen Temperaturen heftig und verursachen Hohlräume.

Durch die Gewährleistung eines lösungsmittelfreien Pulvers sichert der Prozess eine hohe Dichte und mechanische Integrität in der Endprobe.

Verständnis der Kompromisse

Temperaturempfindlichkeit vs. Trocknungsgeschwindigkeit

Obwohl die Vakuumtrocknung niedrigere Prozesstemperaturen ermöglicht, ist die Auswahl des richtigen thermischen Profils immer noch entscheidend.

Wenn die Temperatur zu niedrig ist, kann die Lösungsmittelentfernung unvollständig sein, was zu Porosität führt. Wenn die Temperatur zu hoch ist – selbst im Vakuum – kann dies zu Phasenänderungen oder zur Agglomeration feiner Partikel führen.

Prozesskomplexität

Die Verwendung eines Vakuumofens führt zu mehr Variablen als die Standardtrocknung, insbesondere zu der Notwendigkeit, Druckniveaus und Temperatur auszugleichen.

Die Bediener müssen sicherstellen, dass der Vakuumgrad ausreicht, um den Siedepunkt des Lösungsmittels unter die Reaktivitätsschwelle des Materials zu senken. Wenn das Vakuumsiegel nicht aufrechterhalten wird, dringt Sauerstoff ein, was die schützenden Vorteile des Prozesses sofort zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Vakuumtrocknungsprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen Materialbeschränkungen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Aufrechterhaltung eines tiefen Vakuums, um Sauerstoff vollständig auszuschließen, was für reaktive Elemente wie Magnesium unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Stellen Sie sicher, dass die Trocknungsdauer ausreicht, um alle Lösungsmittelrückstände zu entfernen und die Poren bildung während der Schmelz- oder Sinterphase zu verhindern.

Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein Reinheitserhaltungssystem, das die Lücke zwischen der Synthese von Rohpulvern und der Herstellung von Hochleistungslegierungen schließt.

Zusammenfassungstabelle:

| Hauptvorteil | Mechanismus | Auswirkung auf Masterlegierung |

|---|---|---|

| Reinheitserhaltung | Erzwungene Verdampfung von Ethanol | Entfernt Verunreinigungen vor der Schmelzphase. |

| Oxidationsschutz | Entfernung von Sauerstoff und Feuchtigkeit | Schützt reaktive Elemente wie Magnesium vor Degradation. |

| Strukturelle Integrität | Vollständige Entfernung flüchtiger Rückstände | Verhindert Gasblasen und Hohlräume während des Sinterns oder Schmelzens. |

| Prozesseffizienz | Gesenkter Siedepunkt durch Vakuum | Ermöglicht schnelle Lösungsmittelentfernung bei sichereren, niedrigeren Temperaturen. |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Restlösungsmittel die Leistung Ihrer Masterlegierung beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh- und Vakuumsysteme, die für die strengen Anforderungen von Hochleistungs-Laborumgebungen entwickelt wurden. Ob Sie reaktive Pulver behandeln oder fortschrittliche CVD-Prozesse entwickeln, unsere Präzisions-Hochtemperaturöfen stellen sicher, dass Ihre Materialien absolute chemische Integrität behalten.

Bereit, Ihren Trocknungs- und Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Lösung für Ihre individuellen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Anastasia Akhmadieva, Alexander Vorozhtsov. Structure, Phase Composition, and Mechanical Properties of ZK51A Alloy with AlN Nanoparticles after Heat Treatment. DOI: 10.3390/met14010071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank für die 120 °C Behandlung von Elektroden benötigt? Gewährleistung von Batteriereinheit und Leistung

- Warum ist nach dem Sintern von Keramik oft ein Vakuum oder eine kontrollierte Kühlung erforderlich? Vermeidung von Ausfällen und Rissen

- Welche entscheidende Rolle spielt eine Hochvakuumumgebung bei der Rückgewinnung von Magnesium? Effiziente Trennung von Al-Mg-Legierungen erschließen

- Was sind einige gängige Anwendungen von Graphit in Vakuumöfen? Unerlässlich für die Hochtemperaturverarbeitung

- Warum ist eine gleichmäßige Erwärmung beim Vakuumglühen wichtig? Gewährleistung konsistenter Materialeigenschaften und Vermeidung von Fehlern

- Warum wird Ammoniumchlorid zur Depassivierung bei LTGN verwendet? Entfesseln Sie das Potenzial von Edelstahl für die Nitrierung

- Können horizontale Vakuumöfen für spezifische Anforderungen angepasst werden? Maßgeschneiderte thermische Prozesse für optimale Ergebnisse

- Warum wird ein Laborofen für die Synthese von borhaltigen Nanodiamanten verwendet? Sicherstellung eines reinen chemischen Oberflächenwachstums