Die Hauptfunktion eines Vakuumtrockenschranks bei 120 °C besteht darin, eine kontrollierte Umgebung zu schaffen, die hartnäckige Restlösungsmittel und Feuchtigkeit durch Unterdruck zwangsweise entfernt. Während Wärme die Energie für die Verdampfung liefert, senkt das Vakuum den Siedepunkt von Flüssigkeiten und ermöglicht so die vollständige Extraktion von Verunreinigungen, die tief in der porösen Struktur der Elektrode eingeschlossen sind, ohne das Material zu beschädigen.

Kernbotschaft: Wärme allein reicht für Hochleistungselektroden nicht aus; die Vakuumumgebung ist die entscheidende Variable, die die vollständige Entfernung mikroskopischer Verunreinigungen gewährleistet. Dieser Prozess sichert die mechanische Bindung der Beschichtung und verhindert, dass chemische Verunreinigungen zu einem Ausfall der Batterie während des Betriebs führen.

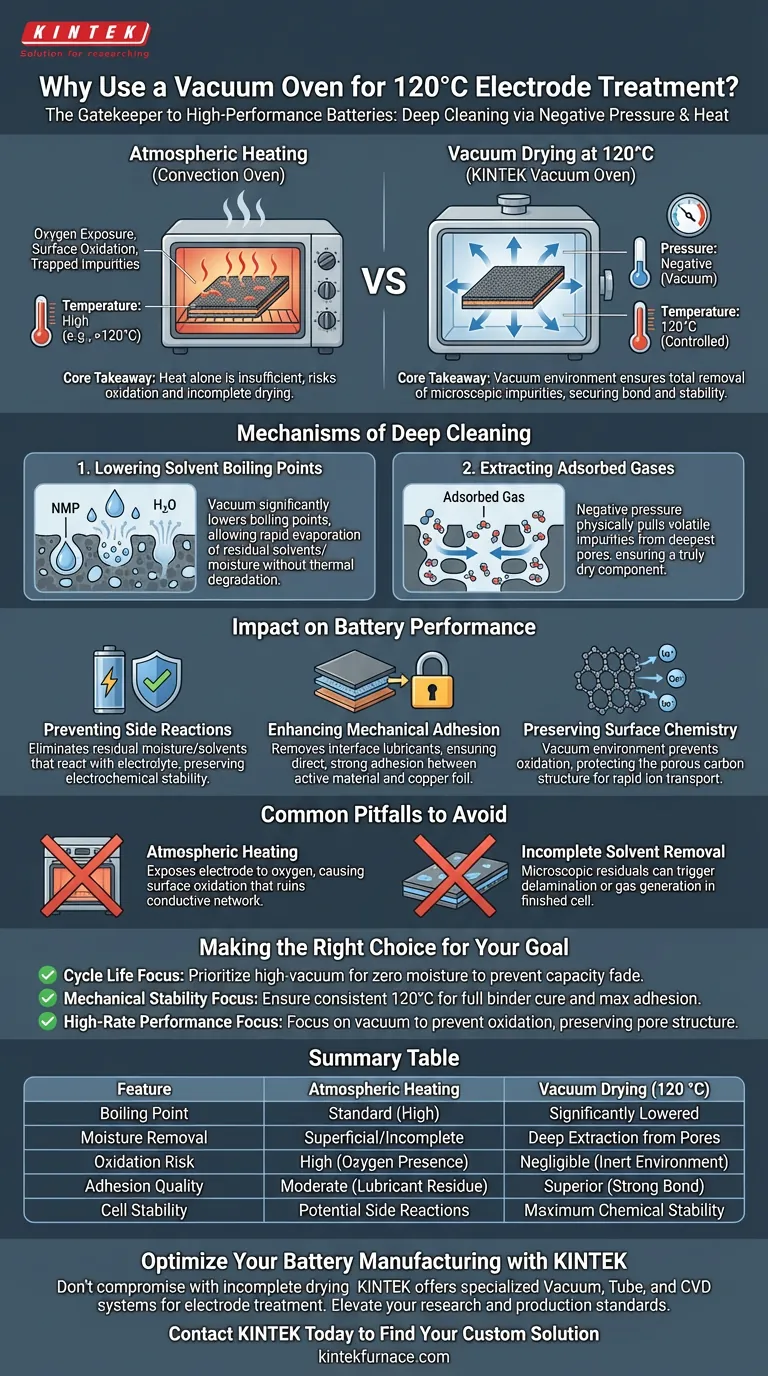

Die Mechanismen der Tiefenreinigung

Senkung der Siedepunkte von Lösungsmitteln

Die Zieltemperatur von 120 °C ist wirksam, da die Vakuumumgebung den Siedepunkt von Restflüssigkeiten erheblich senkt.

Dadurch können Lösungsmittel wie N-Methyl-2-pyrrolidon (NMP) oder Feuchtigkeit aus wässrigen Bindemitteln (CMC/SBR) schnell verdampfen.

Ohne Unterdruck könnten diese Flüssigkeiten höhere Temperaturen zur Entfernung benötigen, was die Elektrodenkomponenten thermisch schädigen könnte.

Extraktion von adsorbierten Gasen

Elektroden sind hochporöse Materialien mit komplexen inneren Strukturen.

Bei der einfachen Lufttrocknung bleiben oft Spuren von Lösungsmitteln und Gasen an den Innenwänden dieser Poren "adsorbiert" (haftend).

Der Unterdruck des Vakuums zieht diese flüchtigen Verunreinigungen physikalisch aus den tiefsten Teilen des aktiven Materials heraus und gewährleistet so eine wirklich trockene Komponente.

Auswirkungen auf die Batterieleistung

Verhinderung elektrochemischer Nebenreaktionen

Das Vorhandensein von Restfeuchtigkeit oder Lösungsmitteln ist in einer versiegelten Batteriezelle chemisch gefährlich.

Während der Lade-Entlade-Zyklen reagieren diese Rückstände mit dem Elektrolyten, was zu Nebenreaktionen führt, die aktives Lithium verbrauchen und die Kapazität verringern.

Die Vakuumtrocknung eliminiert diese Reaktanten und erhält die elektrochemische Stabilität der Zelle über ihre Lebensdauer.

Verbesserung der mechanischen Haftung

Eine zuverlässige Batterie erfordert, dass das aktive Material fest am Stromabnehmer (der Kupferfolie) haftet.

Restlösungsmittel an der Grenzfläche wirken als Schmiermittel oder Barriere und schwächen diese Bindung.

Durch die gründliche Entfernung dieser Spuren gewährleistet der Vakuumprozess eine direkte, starke Haftung zwischen der Schicht des aktiven Materials und der Folie.

Erhaltung der Oberflächenchemie

Kohlenstoffmaterialien, die in Elektroden verwendet werden, sind empfindlich gegenüber Oberflächenveränderungen.

Das Erhitzen von Kohlenstoff in Gegenwart von Luft kann zu versehentlicher Oxidation führen, die die Porenstruktur verändert und die elektrochemische Aktivität verringert.

Die Vakuumumgebung entzieht der Kammer Sauerstoff und schützt so die hochentwickelte Porenstruktur des Kohlenstoffs vor oxidativen Schäden.

Häufige Fehler, die es zu vermeiden gilt

Das Risiko der atmosphärischen Erwärmung

Der Versuch, diesen Trocknungsgrad mit einem herkömmlichen Konvektionsofen zu erreichen, ist ein kritischer Fehler.

Das Erhitzen ohne Vakuum setzt die Elektrode Sauerstoff aus, was wahrscheinlich zu Oberflächenoxidation führt, die das leitfähige Netzwerk des Kohlenstoffs zerstört.

Unvollständige Lösungsmittelentfernung

Wenn man sich nur auf Zeit und Temperatur verlässt, bleiben oft Spuren von NMP oder Wasser tief in der Mikrostruktur zurück.

Selbst mikroskopische Mengen dieser Rückstände können zu Delamination oder Gasbildung in der fertigen Zelle führen.

Vakuumtrocknung ist nicht nur eine schnellere Trocknungsmethode; sie ist ein Qualitätssicherungsschritt, den Wärme allein nicht replizieren kann.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Elektrodenherstellungsprozess zu optimieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Priorisieren Sie hohe Vakuumwerte, um jede Spur von Feuchtigkeit zu beseitigen, da dies den Abbau des Elektrolyten verhindert, der die langfristige Kapazität beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Stellen Sie sicher, dass die Temperatur von 120 °C konstant gehalten wird, um das Bindemittelsystem vollständig auszuhärten und die Haftung an der Kupferfolie zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsleistung liegt: Konzentrieren Sie sich auf die Fähigkeit des Vakuums, Oxidation zu verhindern und die unberührte Porenstruktur zu erhalten, die für den schnellen Ionentransport erforderlich ist.

Der Vakuumtrockenschrank ist das Tor zwischen einer beschichteten Folie und einer funktionellen Hochleistungsbatteriekomponente.

Zusammenfassungstabelle:

| Merkmal | Atmosphärische Erwärmung (Konvektion) | Vakuumtrocknung (120 °C) |

|---|---|---|

| Siedepunkt | Standard (Hoch) | Erheblich gesenkt |

| Feuchtabfuhr | Oberflächlich/Unvollständig | Tiefe Extraktion aus Poren |

| Oxidationsrisiko | Hoch (Sauerstoff vorhanden) | Vernachlässigbar (Inerte Umgebung) |

| Haftungsqualität | Mäßig (Schmierstoffrückstände) | Überlegen (Starke Bindung) |

| Zellstabilität | Mögliche Nebenreaktionen | Maximale chemische Stabilität |

Optimieren Sie Ihre Batterieherstellung mit KINTEK

Kompromittieren Sie nicht die Lebensdauer Ihrer Batterie durch unvollständige Trocknungsprozesse. Mit fundierter F&E und Präzisionsfertigung bietet KINTEK spezialisierte Vakuum-, Rohr- und CVD-Systeme, die den strengen Anforderungen der Elektrodenbehandlung gerecht werden.

Ob Sie Rest-NMP eliminieren oder Kohlenstoffoxidation verhindern müssen, unsere anpassbaren Hochtemperatur-Labröfen bieten die kontrollierte Umgebung, die für überlegene mechanische Haftung und elektrochemische Stabilität erforderlich ist.

Sind Sie bereit, Ihre Forschungs- und Produktionsstandards zu verbessern?

Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu finden

Visuelle Anleitung

Referenzen

- Sungwon Hwang. SiOx/C Composite Anode for Lithium-Ion Battery with Improved Performance Using Graphene Quantum Dots and Carbon Nanoparticles. DOI: 10.3390/molecules29112578

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Kammerspezifikationen des Vakuumofensystems? Gewährleisten Sie Reinheit und Sicherheit bei Hochtemperaturprozessen

- Welche Branchen nutzen typischerweise Vakuumöfen? Unerlässlich für Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik

- Wie verhalten sich Tiefkammer-Abschrecköfen im Vergleich zu anderen Ofentypen? Entdecken Sie ihre Geschwindigkeits- und Präzisionsvorteile

- Was ist die Funktion eines Vakuumtrockenschranks in der Endvorbereitungsphase von Superkondensator-Elektrodenfolien? - Reinheit

- Warum werden einige Vakuumöfen mit einem Teildruckgas beaufschlagt? Verhindern Sie Legierungsverarmung in Hochtemperaturprozessen

- Welche Einschränkungen hatten frühe Einkammer-Vakuumofenkonstruktionen? Entdecken Sie den Konflikt zwischen Heizen und Kühlen

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber Standardtrockengeräten für die BHET-Rückgewinnung? Maximale Reinheit sicherstellen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität