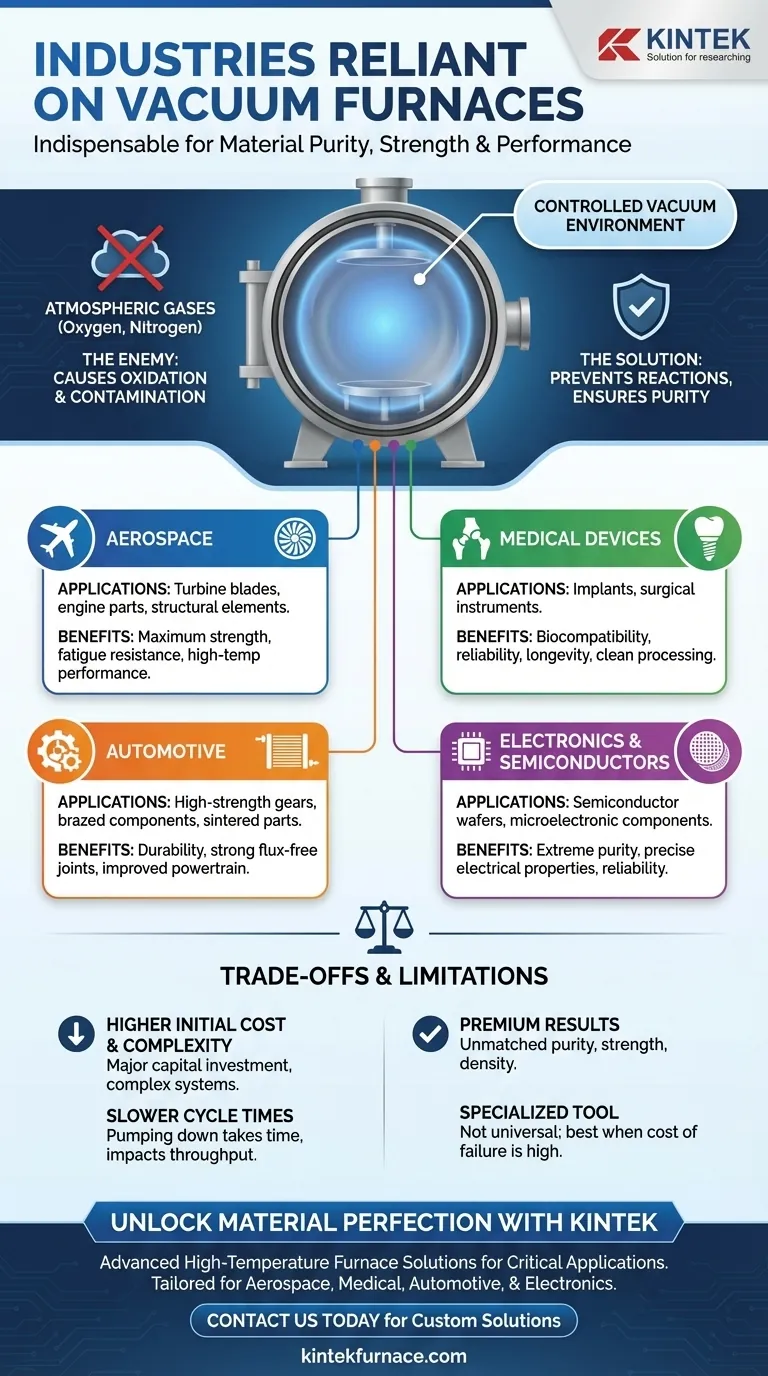

Kurz gesagt, Vakuumöfen sind unverzichtbar in jeder Branche, in der Materialreinheit, Festigkeit und Leistung nicht verhandelbar sind. Die bekanntesten Anwender sind die Sektoren Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik, die sich alle auf die kontrollierte Vakuumumgebung verlassen, um Komponenten herzustellen, die bei der Verarbeitung in einem normalen atmosphärischen Ofen versagen würden.

Der entscheidende Wert eines Vakuumofens liegt in der Kontrolle. Durch die Entfernung von atmosphärischen Gasen verhindert er Kontamination und unerwünschte chemische Reaktionen wie Oxidation, wodurch die Herstellung von Materialien mit außergewöhnlicher Reinheit, Festigkeit und spezifischen Eigenschaften ermöglicht wird, die mit herkömmlichen Heizmethoden nicht erreichbar sind.

Das Kernproblem: Warum die Atmosphäre der Feind ist

Um zu verstehen, warum diese Industrien stark in die Vakuumtechnologie investieren, muss man zunächst das Problem verstehen, das sie lösen. Während der Hochtemperaturverarbeitung können die Gase in der Luft (hauptsächlich Sauerstoff und Stickstoff) hochreaktiv sein.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und bilden eine spröde, unerwünschte Oxidschicht. Ein Vakuumofen entfernt den Sauerstoff, verhindert diese Oxidation und stellt sicher, dass die Oberfläche und die innere Struktur des Materials sauber und unversehrt bleiben.

Dies ist entscheidend für Teile, die eine makellose Oberfläche erfordern, oder für Prozesse wie das Hartlöten, bei dem Oxide verhindern würden, dass das Lötmittel die Komponenten ordnungsgemäß verbindet.

Gewährleistung von Materialreinheit und Konsistenz

Bei fortschrittlichen Legierungen, die in der Luft- und Raumfahrt oder bei medizinischen Implantaten verwendet werden, können selbst Spuren atmosphärischer Gase die chemische Zusammensetzung des Materials verändern. Dies kann seine mechanischen Eigenschaften wie Festigkeit, Ermüdungsbeständigkeit und Korrosionsbeständigkeit beeinträchtigen.

Eine Vakuumumgebung stellt sicher, dass die Zusammensetzung der Legierung genau wie konstruiert bleibt, was zu einer vorhersehbaren, zuverlässigen und konsistenten Leistung von Charge zu Charge führt.

Ermöglichung von Hochtemperaturprozessen

Einige fortschrittliche Materialien und Prozesse, wie Sintern oder die Wärmebehandlung von hochschmelzenden Metallen, erfordern extrem hohe Temperaturen. Bei diesen Temperaturen ist die Reaktivität mit Luft so stark, dass die Verarbeitung nur in einem Vakuum oder einer hochkontrollierten Inertgasumgebung möglich ist.

Wichtige industrielle Anwendungen: Eine Aufschlüsselung

Die Notwendigkeit einer kontrollierten Umgebung treibt die Einführung von Vakuumöfen in mehreren Branchen mit hohen Anforderungen voran. Jeder Sektor nutzt diese Technologie, um eine spezifische Reihe von Materialherausforderungen zu lösen.

Luft- und Raumfahrt: Für missionskritische Festigkeit

Die Luft- und Raumfahrtindustrie verwendet Vakuumöfen zur Wärmebehandlung kritischer Komponenten wie Turbinenschaufeln, Triebwerksteile und Strukturelemente. Der Prozess gewährleistet maximale Festigkeit, Ermüdungsbeständigkeit und Hochtemperaturleistung, bei denen selbst ein geringfügiger Materialfehler zu einem katastrophalen Ausfall führen könnte.

Medizinprodukte: Für Biokompatibilität und Zuverlässigkeit

Vakuumöfen sind unerlässlich für die Herstellung von medizinischen Implantaten wie künstlichen Gelenken, Zahnimplantaten und chirurgischen Instrumenten. Die saubere Verarbeitungsumgebung verhindert Oberflächenkontamination und stellt sicher, dass das Endprodukt biokompatibel ist und nicht vom Körper abgestoßen wird. Außerdem bietet es die Festigkeit und Langlebigkeit, die für Geräte erforderlich sind, die jahrzehntelang funktionieren müssen.

Automobilindustrie: Für Hochleistungskomponenten

Im Automobilsektor werden Vakuumöfen zur Herstellung von hochfesten Zahnrädern, präzisionsgesinterten Teilen und Hartlötteilen aus Aluminium wie Kühlern und Wärmetauschern eingesetzt. Das Vakuumlöten ermöglicht starke, flussmittelfreie Verbindungen, während die Wärmebehandlung die Haltbarkeit von Antriebsstrang- und Getriebeteilen in Hochleistungsfahrzeugen verbessert.

Elektronik und Halbleiter: Für elektrische Präzision

Die Herstellung von Halbleiterwafern und mikroelektronischen Komponenten erfordert extreme Reinheit. Eine Vakuumumgebung verhindert, dass atmosphärische Verunreinigungen die präzisen elektrischen Eigenschaften der Materialien verändern. Dies gewährleistet die Zuverlässigkeit und Leistung von allem, von Mikrochips bis hin zu fortschrittlichen Sensoren.

Metallurgie und Werkzeugbau: Für grundlegende Materialeigenschaften

Auf einer grundlegenderen Ebene werden Vakuumöfen in der Pulvermetallurgie eingesetzt, um Metallpulver zu dichten, festen Teilen mit überlegener Festigkeit zu sintern. Sie werden auch zur Herstellung hochreiner Metalle und Legierungen sowie zur Wärmebehandlung von Werkzeug- und Gesenkstählen verwendet, um diese für eine längere Lebensdauer zu härten.

Verständnis der Kompromisse und Einschränkungen

Obwohl Vakuumöfen leistungsstark sind, sind sie keine universelle Lösung. Ihr Wert hängt von der Lösung spezifischer Probleme ab, und sie bringen erhebliche Kompromisse im Vergleich zur herkömmlichen Ofentechnologie mit sich.

Höhere Anschaffungskosten und Komplexität

Vakuumöfen stellen eine große Kapitalinvestition dar. Sie erfordern komplexe Vakuumpumpensysteme, eine robuste Kammerkonstruktion und hochentwickelte Steuerungssysteme, was ihre Anschaffung und Wartung erheblich teurer macht als bei atmosphärischen Öfen.

Langsamere Zykluszeiten

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer auf den Zieldruck evakuieren, den thermischen Prozess durchzuführen und die Teile abzukühlen, bevor das Vakuum gebrochen wird, führt zu längeren Gesamtzykluszeiten im Vergleich zur Verarbeitung an der Luft. Dies kann den Durchsatz der Hochvolumenproduktion beeinträchtigen.

Nicht ideal für alle Prozesse

Einige thermische Prozesse, bekannt als Einsatzhärten, erfordern spezifisch das Vorhandensein eines reaktiven Gases (wie Kohlenstoff oder Stickstoff), um in die Oberfläche eines Teils zu diffundieren. Obwohl einige Vakuumöfen dies mit Teildrücken spezifischer Gase ermöglichen können, ist ein spezieller Atmosphären- oder Aufkohlungsofen oft effizienter.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen muss durch das Endergebnis für Ihr Material oder Bauteil bestimmt werden. Es ist ein Spezialwerkzeug zur Erzielung erstklassiger Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Reinheit für kritische Anwendungen liegt: Ein Vakuumofen ist oft der einzige Weg, um die strengen Anforderungen der Luft- und Raumfahrt, der Medizin oder der fortschrittlichen Elektronik zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, flussmittelfreier Verbindungen liegt: Das Vakuumlöten ist die überlegene Methode für komplexe Baugruppen, insbesondere bei reaktiven Materialien wie Aluminium oder Titan.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochfester Teile aus Metallpulvern liegt: Das Vakuumsintern bietet im Vergleich zu anderen Methoden unübertroffene Dichte, Reinheit und mechanische Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Wärmebehandlung liegt, bei der Oberflächenoxidation akzeptabel oder leicht zu entfernen ist: Ein herkömmlicher Atmosphärenofen ist eine kostengünstigere und schnellere Lösung.

Letztendlich ist ein Vakuumofen eine Investition in Materialperfektion, die gewählt wird, wenn die Kosten eines Versagens die Kosten des Prozesses bei weitem übersteigen.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerksteile, Strukturelemente | Maximale Festigkeit, Ermüdungsbeständigkeit, Hochtemperaturleistung |

| Medizin | Künstliche Gelenke, Zahnimplantate, chirurgische Instrumente | Biokompatibilität, Zuverlässigkeit, Langlebigkeit |

| Automobilindustrie | Hochfeste Zahnräder, Hartlötteile aus Aluminium, Sinterteile | Haltbarkeit, starke flussmittelfreie Verbindungen |

| Elektronik | Halbleiterwafer, mikroelektronische Komponenten | Extreme Reinheit, präzise elektrische Eigenschaften |

Materialperfektion freischalten mit KINTEKs fortschrittlichen Vakuumöfen

KINTEK nutzt außergewöhnliche F&E-Fähigkeiten und die eigene Fertigung, um Forschungslabore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, das Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, der Medizin, der Automobilindustrie oder der Elektronik tätig sind, unsere Vakuumöfen liefern unübertroffene Reinheit, Festigkeit und Leistung für Ihre kritischen Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse maßschneidern und Ihre Materialverarbeitung auf die nächste Stufe heben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit