In Vakuumöfen ist Graphit das Grundmaterial, das extreme Hochtemperaturprozesse ermöglicht. Seine häufigsten Anwendungen sind als Heizelemente, die die Wärme erzeugen, als Filzisolierung, die diese einschließt, und als interne Vorrichtungen, Gestelle und Retorten, die die zu behandelnden Werkstücke halten. Diese Komponenten sind für Branchen von der Luftfahrt bis zur Halbleiterfertigung unerlässlich.

Während viele Materialien hoher Hitze standhalten können, ist Graphit aufgrund seiner außergewöhnlichen Fähigkeit, bei steigender Temperatur an Festigkeit zuzunehmen und gleichzeitig in einer nicht-oxidierenden Umgebung stabil zu bleiben, einzigartig für Vakuumöfen geeignet. Das Verständnis seiner Eigenschaften ist der Schlüssel zum Verständnis der modernen Hochtemperatur-Materialverarbeitung.

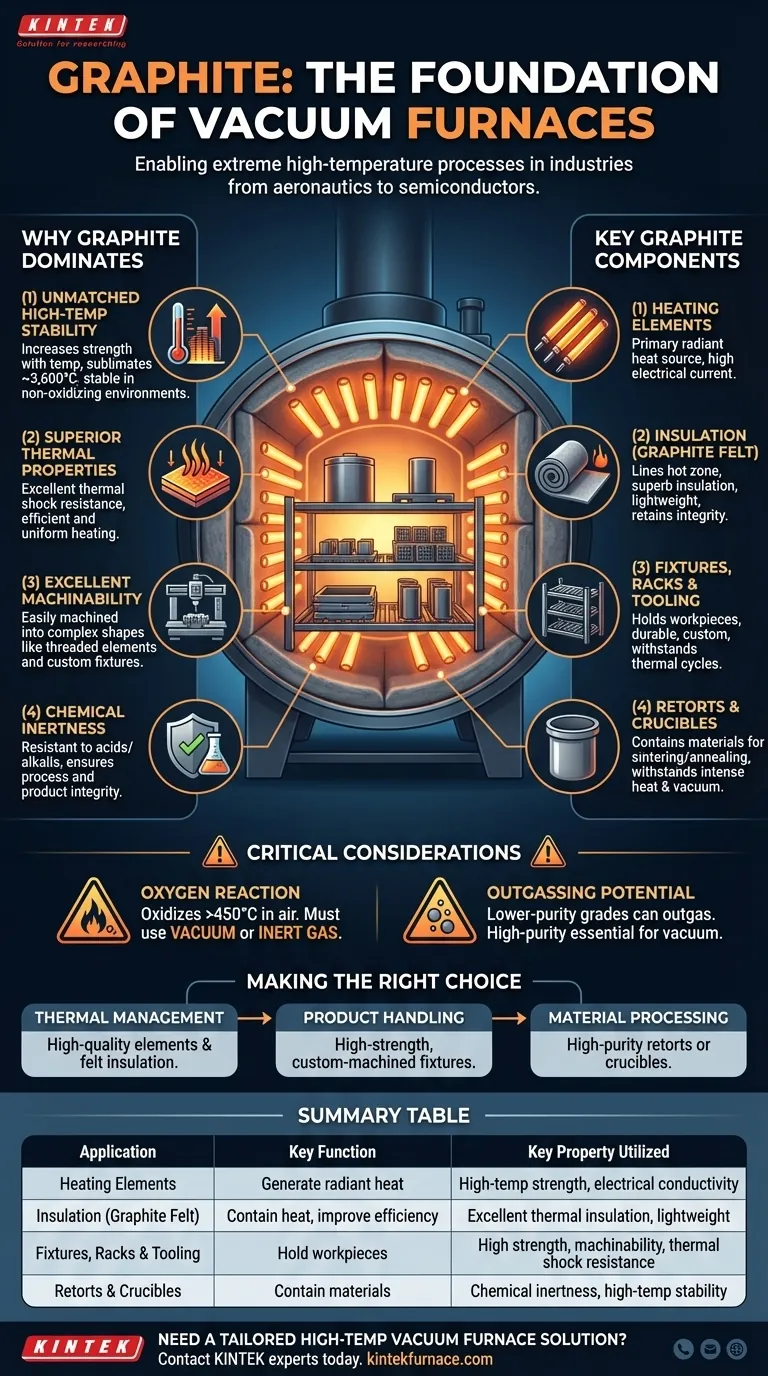

Warum Graphit in Vakuumöfen dominiert

Graphit ist nicht nur eine von vielen Optionen; seine spezifische Kombination von Eigenschaften macht es zur Standardwahl für die heißesten Zonen von Vakuum- und Schutzgasöfen.

Unübertroffene Hochtemperaturstabilität

Graphit schmilzt nicht bei atmosphärischem Druck. Stattdessen sublimiert es (geht direkt in Gas über) bei Temperaturen nahe 3.600 °C.

Entscheidend ist, dass seine mechanische Festigkeit mit der Temperatur tatsächlich zunimmt und bei etwa 2.500 °C ihren Höhepunkt erreicht. Dies ist das Gegenteil von Metallen, die mit zunehmender Hitze schwächer werden.

Überlegene thermische Eigenschaften

Graphit weist eine ausgezeichnete Beständigkeit gegen thermischen Schock auf. Es kann schnellen Heiz- und Abkühlzyklen standhalten, ohne zu reißen, ein entscheidendes Attribut für Ofenkomponenten.

Seine große Strahlungsfläche trägt ebenfalls zu einer effizienten und gleichmäßigen Erwärmung innerhalb der Ofenkammer bei.

Ausgezeichnete Bearbeitbarkeit und Festigkeit

Trotz seiner Festigkeit ist Graphit relativ weich und kann leicht in komplexe Formen wie Gewindeheizelemente oder komplizierte Produkthalterungen bearbeitet werden.

Dies ermöglicht die Herstellung kundenspezifischer Vorrichtungen und Ofenteile, die auf bestimmte Prozesse wie Wärmebehandlung, Hartlöten oder Sintern zugeschnitten sind.

Chemische Inertheit

Graphit ist hochbeständig gegen chemische Angriffe durch Säuren, Laugen und die meisten korrosiven Mittel, wodurch die Integrität sowohl des Ofens als auch des Produkts gewährleistet wird. Dies macht es ideal für die Aufnahme von Materialien während empfindlicher Prozesse.

Eine Aufschlüsselung der wichtigsten Graphitkomponenten

Diese grundlegenden Eigenschaften spiegeln sich direkt in den kritischen Rollen wider, die Graphit im Inneren eines Ofens spielt.

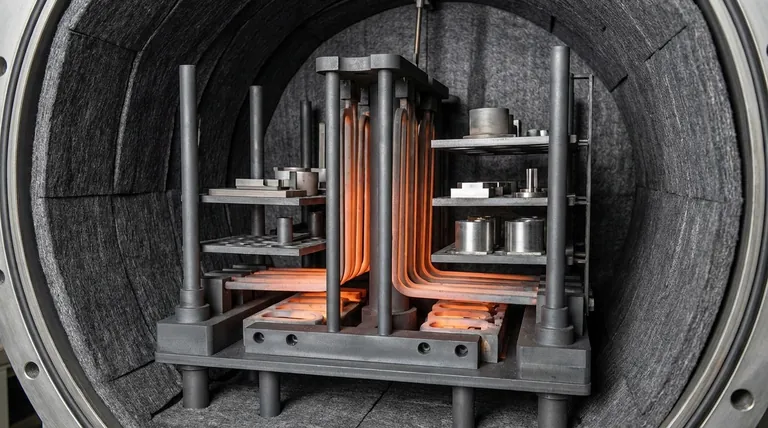

Heizelemente

Graphit ist die primäre Quelle für Strahlungswärme in den meisten Vakuumöfen. Es wird zu Stäben oder Platten bearbeitet, die glühen, wenn ein hoher elektrischer Strom durch sie geleitet wird, wodurch die Ofenkammer effizient beheizt wird.

Isolierung (Graphitfilz)

Um diese intensive Hitze einzudämmen, ist die „Heißzone“ des Ofens mit Graphitfilz ausgekleidet. Dieses Material bietet eine hervorragende Wärmeisolierung, ist leicht und behält seine strukturelle Integrität bei extremen Temperaturen.

Dieses Isolationspaket ist entscheidend für die Minimierung von Wärmeverlusten und die Verbesserung der Energieeffizienz des Ofens.

Vorrichtungen, Gestelle und Werkzeuge

Werkstücke können nicht einfach auf den Ofenboden gelegt werden. Sie werden von Graphitvorrichtungen, Gittern und Stützpfosten an ihrer Position gehalten.

Die Hochtemperaturfestigkeit und Bearbeitbarkeit des Materials ermöglichen die Herstellung langlebiger, kundenspezifischer Werkzeuge, die während eines Heizzyklus nicht reißen oder ausfallen.

Retorten und Tiegel

Für Prozesse wie das Sintern von Pulvern oder das Tempern kleiner Teile dienen Graphitretorten oder Tiegel als Behälter. Sie halten das Material sicher und halten den intensiven Hitze- und Vakuumverhältnissen stand, ohne mit dem Produkt zu reagieren.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit außergewöhnlich ist, ist seine Verwendung nicht ohne kritische Überlegungen. Seine Eigenschaften bestimmen nicht nur seine Vorteile, sondern auch seine Betriebsbedingungen.

Die entscheidende Notwendigkeit einer kontrollierten Atmosphäre

Die Haupteinschränkung von Graphit ist seine Reaktion mit Sauerstoff bei hohen Temperaturen. In Gegenwart von Luft beginnt Graphit bei Temperaturen über 450 °C zu oxidieren (zu verbrennen).

Genau deshalb wird es in Vakuum- oder Schutzgas-Öfen (wie Argon) verwendet. Durch die Entfernung von Sauerstoff schützt die Ofenatmosphäre die Graphitkomponenten vor Zersetzung, sodass sie bei bis zu 3.000 °C betrieben werden können.

Potenzial für Ausgasung

Graphitgüten geringerer Reinheit können eingeschlossene Feuchtigkeit oder Bindemittel enthalten, die unter Vakuum beim Erhitzen zu Gas werden (ausgasen). Dies kann das Vakuum beeinträchtigen oder empfindliche Materialien verunreinigen.

Daher ist die Auswahl der richtigen, hochreinen Graphitsorte für Hochvakuumanwendungen, insbesondere in der Elektronik- und Halbleiterfertigung, unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Art und Form von Graphit hängt vollständig von Ihrem betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Wärmemanagement liegt: Ihre Priorität liegt auf hochwertigen Heizelementen und einer korrekt dimensionierten Graphitfilz-Isolierung, um Temperaturuniformität und Effizienz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktbehandlung liegt: Sie benötigen kundenspezifisch bearbeitete Vorrichtungen, Gestelle und Werkzeuge aus einer hochfesten Graphitsorte, die wiederholten thermischen Zyklen standhält.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt: Sie benötigen hochreine Graphitretorten oder Tiegel, die Ihr Material aufnehmen, ohne damit zu reagieren oder Verunreinigungen einzubringen.

Letztendlich macht das einzigartige Verhalten von Graphit bei extremen Temperaturen es zu einem unersetzlichen Material in der Welt der fortschrittlichen thermischen Verarbeitung.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Genutzte Schlüsseleigenschaft |

|---|---|---|

| Heizelemente | Erzeugung von Strahlungswärme | Hochtemperaturfestigkeit, elektrische Leitfähigkeit |

| Isolierung (Graphitfilz) | Wärme einschließen, Effizienz verbessern | Ausgezeichnete Wärmeisolierung, geringes Gewicht |

| Vorrichtungen, Gestelle & Werkzeuge | Werkstücke an Ort und Stelle halten | Hohe Festigkeit, Bearbeitbarkeit, thermische Schockbeständigkeit |

| Retorten & Tiegel | Materialien während der Verarbeitung aufnehmen | Chemische Inertheit, Hochtemperaturstabilität |

Benötigen Sie eine Hochtemperatur-Vakuumofenlösung, die auf Ihren spezifischen Prozess zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Ofenlösungen für diverse Labore anzubieten. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt. Wir können Ihnen helfen, die perfekten Graphitkomponenten auszuwählen oder zu entwerfen – von Heizelementen bis hin zu kundenspezifischen Vorrichtungen –, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und eine optimale Leistung und Langlebigkeit in Ihren Hochtemperaturanwendungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre thermischen Verarbeitungskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen