Im Kern ermöglicht ein Vakuumofen die Herstellung neuer, hochleistungsfähiger Materialien, indem er eine extrem reine Hochtemperaturumgebung bietet. Durch die Entfernung von Luft und anderen Gasen verhindern diese Öfen Oxidation und Kontamination, die sonst die Materialeigenschaften verschlechtern würden – eine entscheidende Anforderung für Bereiche von Halbleitern bis hin zu Nanomaterialien.

Der grundlegende Beitrag eines Vakuumofens ist nicht nur das Erhitzen, sondern die Schaffung einer chemisch inerten Umgebung. Dies ermöglicht die Synthese und Verfeinerung von Materialien, deren atomare Strukturen und Leistungen hochgradig empfindlich gegenüber Verunreinigungen aus der Atmosphäre sind.

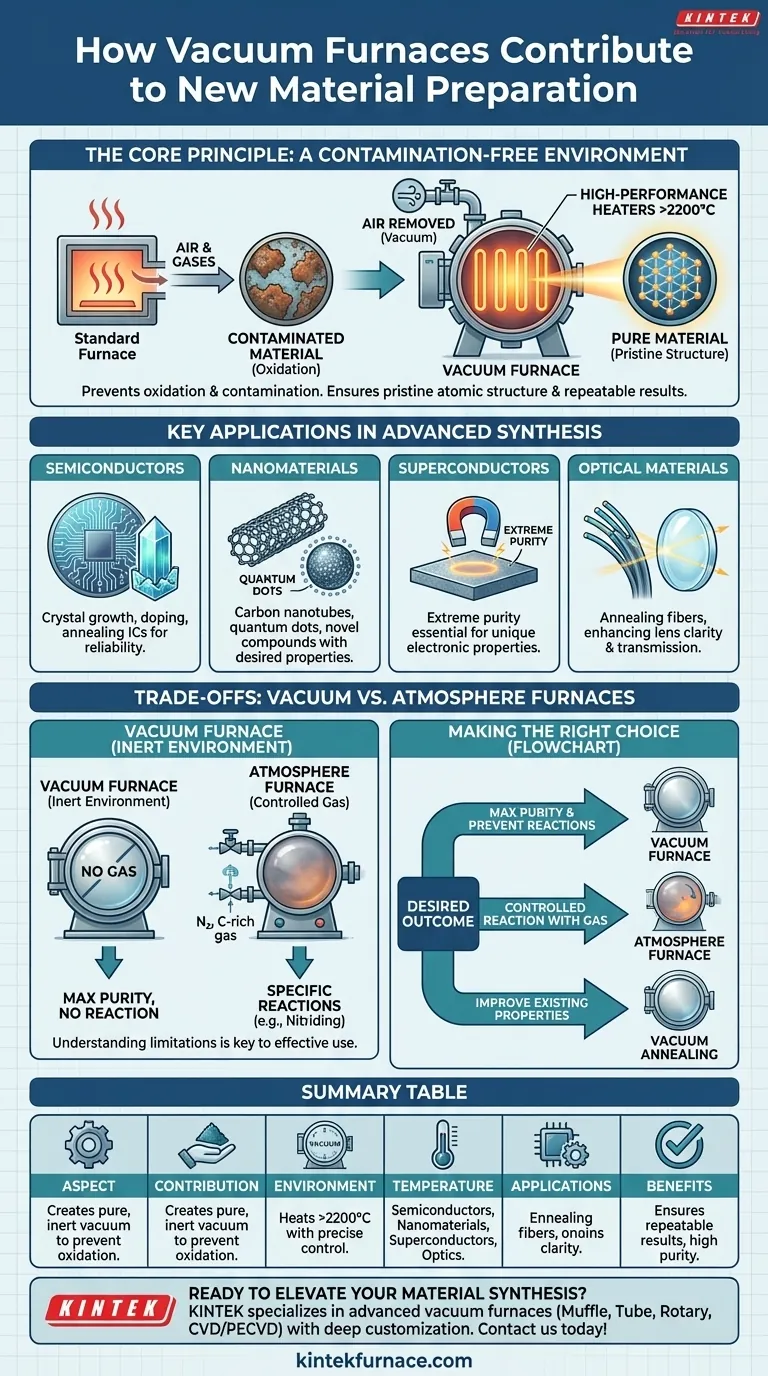

Das Kernprinzip: Eine kontaminationsfreie Umgebung

Um die Rolle des Ofens zu verstehen, müssen Sie zunächst das Problem verstehen, das er löst: unerwünschte chemische Reaktionen. Bei hohen Temperaturen sind die meisten Materialien hochreaktiv, insbesondere mit Sauerstoff.

Wie ein Vakuumofen funktioniert

Ein Vakuumofen ist eine abgedichtete Kammer, aus der Luft und andere Gase durch ein Vakuumpumpensystem entfernt werden. Sobald ein Vakuum hergestellt ist, erhitzen Hochleistungsheizelemente, oft aus Molybdän oder Wolfram, das Material im Inneren auf Temperaturen, die 2200 °C überschreiten können. Das Ergebnis ist ein sauberer, präzise gesteuerter Heizprozess, frei von atmosphärischen Störungen.

Warum Vakuum für die Reinheit entscheidend ist

Der Hauptvorteil dieses Prozesses ist die Verhinderung von Oxidation und anderen Formen der Kontamination. Die Entfernung von Sauerstoff, Stickstoff und Feuchtigkeit aus der Kammer stellt sicher, dass das zu verarbeitende Material keine unbeabsichtigten Oxide oder Nitride auf seiner Oberfläche bildet. Dieses Reinheitsniveau ist unerlässlich für Materialien, deren Leistung von einer makellosen atomaren Struktur abhängt.

Präzise und reproduzierbare Ergebnisse erzielen

Durch den Betrieb in einer versiegelten, kontrollierten Umgebung ermöglichen Vakuumöfen einen hochgradig wiederholbaren Prozess. Dies ermöglicht Materialwissenschaftlern und Ingenieuren, das Materialverhalten zuverlässig zu untersuchen und Komponenten mit konsistenten, vorhersehbaren Eigenschaften zu produzieren, was die Grundlage für moderne Fertigung und Forschung & Entwicklung bildet.

Schlüsselanwendungen in der Synthese fortschrittlicher Materialien

Die einzigartige Umgebung, die Vakuumöfen schaffen, hat sie für die Herstellung einer breiten Palette fortschrittlicher Materialien unverzichtbar gemacht.

Die Halbleiterindustrie

Vakuumöfen sind unerlässlich für die Herstellung integrierter Schaltkreise. Prozesse wie Kristallwachstum, Dotierung (Einführen kontrollierter Verunreinigungen in Silizium) und das Glühen von Wafern zur Reparatur von kristallinen Schäden erfordern alle eine kontaminationsfreie Umgebung, um die Zuverlässigkeit und Leistung empfindlicher elektronischer Komponenten zu gewährleisten.

Nanomaterialien und neuartige Verbindungen

Die Synthese neuer Materialien wie Kohlenstoffnanoröhren, Quantenpunkte und spezialisierte Oxidschichten beruht stark auf Vakuumprozessen. Der Ofen stellt sicher, dass diese Nanostrukturen mit den gewünschten Eigenschaften und Reinheit gebildet werden, was für ihre Anwendung in der Optoelektronik und magnetischen Materialien entscheidend ist.

Supraleitende und hochreine Materialien

Materialien wie Supraleiter sind durch ihre extreme Reinheit definiert. Selbst winzigste Verunreinigungen können ihre einzigartigen elektronischen Eigenschaften stören. Vakuumöfen bieten die ideale Umgebung für die Formung und Verarbeitung dieser Materialien, um die erforderliche strukturelle und chemische Integrität zu erreichen.

Verbesserung optischer Materialien

In der Optik werden Vakuumöfen zum Glühen von Lichtwellenleitern verwendet, um innere Spannungen zu eliminieren, was deren Lichtdurchlässigkeit direkt verbessert. Ähnlich werden sie verwendet, um die Klarheit und Gleichmäßigkeit optischer Linsen zu verbessern, ein Schlüsselfaktor in Hochleistungs-Bildgebungssystemen.

Verständnis der Kompromisse und Alternativen

Obwohl leistungsstark, ist ein Vakuumofen nicht die universelle Lösung für alle Hochtemperatur-Materialverarbeitungsprozesse. Das Verständnis seiner Grenzen ist entscheidend für seinen effektiven Einsatz.

Die Notwendigkeit einer kontrollierten Atmosphäre

Die Hauptfunktion eines Vakuumofens besteht darin, eine inerte Umgebung zu schaffen. Einige Materialsyntheseprozesse erfordern jedoch eine Reaktion mit einem bestimmten Gas. Zum Beispiel benötigen einige Nitrier- oder Aufkohlungsprozesse eine kontrollierte stickstoff- oder kohlenstoffreiche Atmosphäre.

Die Rolle von Atmosphärenöfen

Hier werden Atmosphärenöfen wichtig. Im Gegensatz zu Vakuumöfen, die alle Gase entfernen, sind Atmosphärenöfen darauf ausgelegt, eine spezifische, kontrollierte Gasumgebung aufrechtzuerhalten. Sie sind entscheidend für die Synthese von Materialien wie Lithium-Ionen-Batteriekathoden, die oft eine Hochtemperatur-, sauerstoffreiche Atmosphäre benötigen, um die korrekte Reinheit und Kristallinität zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Verhinderung aller Reaktionen liegt: Ein Vakuumofen ist die definitive Wahl für Materialien, die empfindlich auf Oxidation oder atmosphärische Kontamination reagieren.

- Wenn Ihr Hauptaugenmerk auf einer kontrollierten Reaktion mit einem bestimmten Gas liegt: Ein Atmosphärenofen ist notwendig, um das erforderliche Prozessgas einzubringen und aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Eigenschaften eines bestehenden Materials liegt: Vakuumglühen kann innere Spannungen beseitigen und die kristalline Struktur verbessern, ohne die chemische Zusammensetzung des Materials zu verändern.

Letztendlich bietet die Vakuumofentechnologie die makellosen Bedingungen, die notwendig sind, um die Grenzen dessen zu erweitern, was in der Materialwissenschaft und -technik möglich ist.

Zusammenfassungstabelle:

| Aspekt | Beitrag |

|---|---|

| Umgebung | Schafft ein reines, inertes Vakuum zur Verhinderung von Oxidation und Kontamination |

| Temperatur | Erhitzt Materialien über 2200 °C mit präziser Kontrolle für die Synthese |

| Anwendungen | Unerlässlich für Halbleiter, Nanomaterialien, Supraleiter und Optik |

| Vorteile | Gewährleistet reproduzierbare Ergebnisse, hohe Reinheit und verbesserte Materialeigenschaften |

Bereit, Ihre Materialsynthese mit reinen Hochtemperaturlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Vakuumöfen, die auf Branchen wie Halbleiter und Nanomaterialien zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung bieten wir eine Produktlinie, die Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, mit starken, tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen