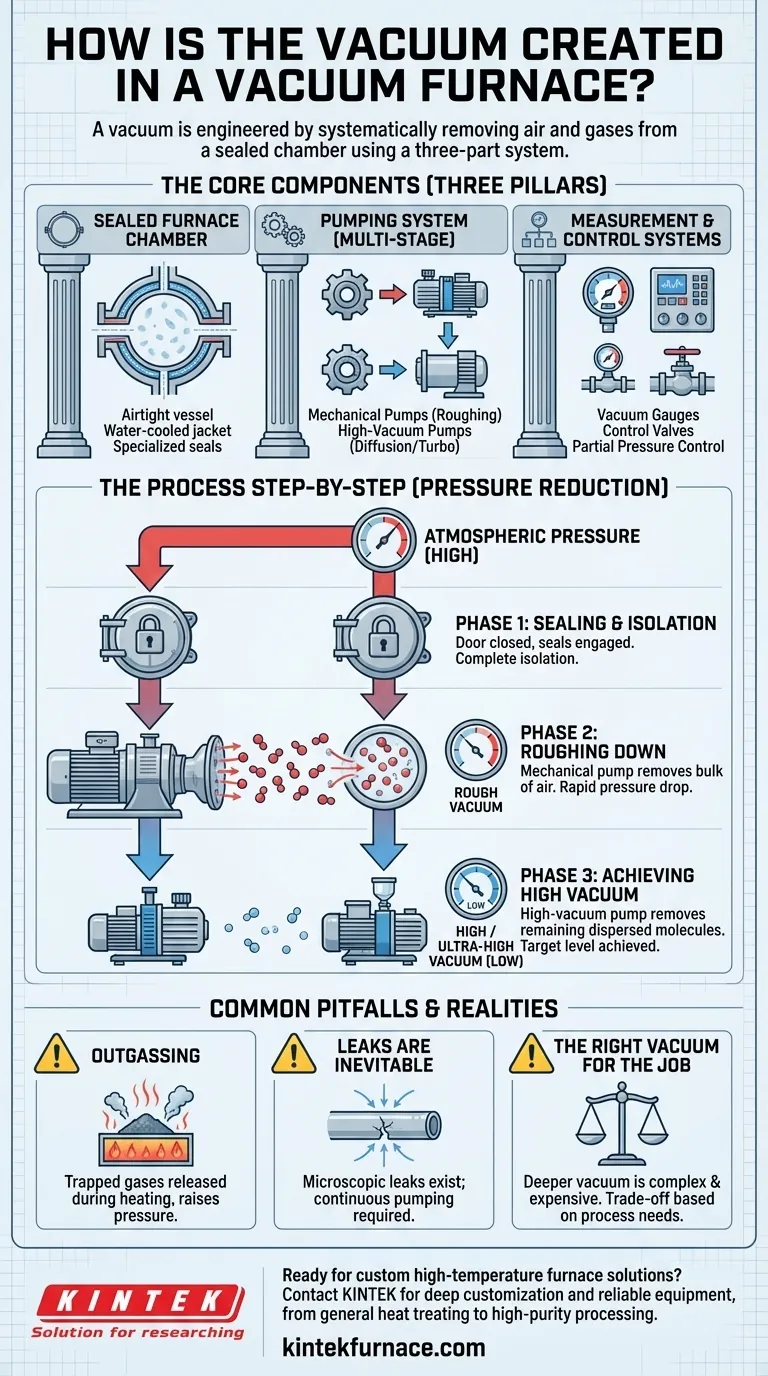

Im Kern wird in einem Ofen ein Vakuum erzeugt, indem Luft und andere Gase systematisch aus einer versiegelten Kammer mithilfe eines speziellen Vakuumsystems entfernt werden. Dieses System besteht aus drei kritischen Elementen: einem robust versiegelten Ofenkörper, einer Reihe leistungsstarker Vakuumpumpen und präzisen Mess- und Steuergeräten, die im Einklang arbeiten, um den Innendruck weit unter den der normalen Atmosphäre zu reduzieren.

Die Erzeugung eines Vakuums bedeutet nicht nur das Entfernen von Luft; es geht darum, eine hochkontrollierte, subatmosphärische Umgebung zu schaffen. Dies wird durch einen mehrstufigen Prozess erreicht, der physikalische Eindämmung mit sukzessive leistungsstärkeren Pumptechnologien kombiniert, um die spezifischen Bedingungen zu erzielen, die für einen bestimmten metallurgischen Prozess erforderlich sind.

Die Kernkomponenten eines Vakuumsystems

Um zu verstehen, wie ein Vakuum entsteht, müssen Sie zunächst die drei Säulen verstehen, die es ermöglichen: die Kammer, die Pumpen und die Steuerungen. Jedes spielt eine unverzichtbare Rolle bei der Erzeugung und Aufrechterhaltung der Vakuumumgebung.

Die versiegelte Ofenkammer

Bevor mit dem Pumpen begonnen werden kann, muss die Umgebung isoliert werden. Der Ofenkörper, oder Kammer, ist speziell als luftdichtes Gefäß konstruiert.

Er besteht typischerweise aus geschweißten Stahlplatten, oft in einer doppelwandigen, wassergekühlten Mantelstruktur. Diese Kühlung verhindert, dass sich die Hülle unter extremer Hitze verformt, was die Dichtung beeinträchtigen würde.

Alle abnehmbaren Teile, insbesondere die Haupttür, sind mit speziellen Vakuumdichtungsmaterialien ausgestattet. Diese physische Integrität ist die Grundlage, auf der das Vakuum aufgebaut ist; ohne eine nahezu perfekte Dichtung würden die Pumpen einen aussichtslosen Kampf gegen ständige Lecks führen.

Das Pumpsystem

Das Pumpsystem ist der Motor, der den Evakuierungsprozess antreibt. Es besteht fast immer aus mehreren Pumpentypen, die in Stufen arbeiten, da keine einzelne Pumpe über den gesamten Druckbereich effizient ist.

Der Prozess beginnt mit mechanischen Pumpen (oft als "Vorvakuum-Pumpen" bezeichnet). Diese Pumpen übernehmen die anfängliche Schwerarbeit, indem sie den Großteil der Luft aus der Kammer entfernen, um ein niedriges oder "grobes" Vakuum zu erreichen.

Um die viel niedrigeren Drücke zu erreichen, die für ein "Hochvakuum" erforderlich sind, übernimmt eine Sekundärpumpe. Dies kann eine Diffusionspumpe oder eine Turbomolekularpumpe sein, die erst in Betrieb genommen werden kann, wenn das anfängliche Vorvakuum hergestellt wurde. Die spezifische Kombination von Pumpen wird durch das erforderliche Vakuumniveau für die Anwendung bestimmt.

Mess- und Steuerungssysteme

Ein Vakuum zu erzeugen, ohne es messen zu können, ist unmöglich. Ein Vakuummessgerät oder -sensor liefert Echtzeitdaten über den Druck im Inneren der Kammer.

Diese Daten werden verwendet, um Vakuumventile zu steuern, die verschiedene Teile des Systems isolieren oder den Gasfluss regulieren. Dies ermöglicht fortschrittliche Techniken wie die Teildruckregelung, bei der ein bestimmtes Gas (wie Argon oder Stickstoff) absichtlich in kleinen, kontrollierten Mengen eingeführt wird, um während des Heizprozesses einen gewünschten Effekt zu erzielen.

Den Pumpvorgang Schritt für Schritt verstehen

Die Erzeugung eines Vakuums ist ein sequenzieller Vorgang, der vom Atmosphärendruck auf das Zielvakuumniveau in verschiedenen Phasen erfolgt.

Phase 1: Abdichten und Isolieren

Der Prozess beginnt mit dem Schließen und Verriegeln der Ofentür und dem Einrasten aller Dichtungen. Die Integrität dieser Dichtungen ist von größter Bedeutung, um sicherzustellen, dass die Kammer vollständig von der Außenatmosphäre isoliert ist.

Phase 2: Grobvakuum erzeugen

Nach dem Abdichten wird die mechanische Vorvakuumpumpe aktiviert. Sie entfernt physikalisch große Mengen von Luftmolekülen aus der Kammer und senkt den Druck schnell von atmosphärischen Niveaus (etwa 760 Torr) auf den Bereich des Grobvakuums (typischerweise zwischen 1 Torr und 10⁻³ Torr).

Phase 3: Erreichen des Hochvakuums

Wenn die Vorvakuumpumpe ihre effektive Grenze erreicht, wird sie abgesperrt und die Hochvakuumpumpe (Diffusions- oder Turbomolekularpumpe) in Betrieb genommen. Diese Pumpe arbeitet nach anderen Prinzipien, um die wesentlich stärker verteilten Gasmoleküle, die in der Kammer verbleiben, einzufangen und zu entfernen, wodurch der Druck auf die für empfindliche Prozesse erforderlichen Hoch- oder Ultrahochvakuumniveaus gesenkt wird.

Häufige Fallstricke und technische Realitäten

Ein perfektes Vakuum zu erreichen, ist ein theoretisches Ideal. In der Praxis erschweren mehrere Faktoren den Prozess und erfordern ein konstantes Management.

Das Problem der Ausgasung

Das zu verarbeitende Material und die internen Ofenkomponenten selbst enthalten eingeschlossene Gase. Wenn der Ofen unter Vakuum erhitzt wird, werden diese Gase in einem Prozess, der als Ausgasung bezeichnet wird, freigesetzt, was den Pumpen entgegenwirkt und den Innendruck erhöht. Die richtige Prozesskontrolle muss diese Gaslast berücksichtigen.

Undichtigkeiten sind unvermeidlich

Keine Dichtung ist absolut perfekt. Mikroskopische Lecks sind in einem komplexen System aus Schweißnähten, Flanschen und Dichtungen immer vorhanden. Eine Hauptfunktion des Pumpsystems während eines Prozesses besteht nicht nur darin, ein Vakuum zu erzeugen, sondern kontinuierlich zu pumpen, um die kombinierte Rate von Ausgasung und kleineren Systemlecks zu überwinden.

Das richtige Vakuum für die Aufgabe

Ein tieferes Vakuum ist nicht immer besser. Das Erreichen von Ultrahochvakuumniveaus ist erheblich komplexer, zeitaufwändiger und teurer. Das Zielvakuumniveau ist immer ein Kompromiss zwischen den metallurgischen Anforderungen des Prozesses und den praktischen Fähigkeiten der Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Vakuumniveau wird vollständig durch das Material und den durchgeführten Prozess bestimmt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung wie Glühen oder Anlassen liegt: Ein Basissystem mit robusten mechanischen Pumpen kann ausreichen, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder Sintern liegt: Ein mehrstufiges System mit einer Diffusions- oder Turbopumpe ist unerlässlich, um reaktive Gase zu entfernen und die Integrität der Verbindung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Legierungen wie Titan oder Hochtemperaturlegierungen liegt: Das höchstmögliche Vakuum in Kombination mit einer präzisen Teildruckregelung ist unabdingbar, um Materialverunreinigungen und Versprödung zu verhindern.

Letztendlich verwandelt das Verständnis des Vakuumsystems den Ofen von einer einfachen Wärmequelle in ein Präzisionswerkzeug für die Atmosphärentechnik.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Vakuum Erzeugung | Hauptmerkmale |

|---|---|---|

| Versiegelte Kammer | Isoliert die Umgebung, verhindert Lecks | Wassergekühlter Stahl, Vakuumdichtungen |

| Pumpsystem | Entfernt Gase in Stufen | Mechanische Vorvakuumpumpen, Hochvakuumpumpen |

| Steuerungssysteme | Überwacht und reguliert den Druck | Vakuummeter, Ventile für Teildruck |

| Prozessschritte | Sequenzielle Druckreduzierung | Grobvakuum-, Hochvakuumphasen |

| Häufige Herausforderungen | Managiert reale Einschränkungen | Ausgasung, kleinere Lecks, Kompromisse beim Niveau |

Sind Sie bereit, die Möglichkeiten Ihres Labors mit einer maßgeschneiderten Hochtemperaturofenlösung zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die allgemeine Wärmebehandlung, hochreines Löten oder die Verarbeitung reaktiver Legierungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre metallurgischen Prozesse mit zuverlässiger, maßgeschneiderter Ausrüstung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität