Im Kern wird das Vakuumlöten für Energieerzeugungsanlagen gewählt, da es außergewöhnlich saubere, starke und spannungsfreie Verbindungen herstellt, die für Zuverlässigkeit und Leistung entscheidend sind. Dieser Prozess findet in einem Vakuum statt, was die Bildung von Oxiden verhindert und die Notwendigkeit korrosiver Flussmittel eliminiert, was zu metallurgisch reinen Verbindungen führt, die für Komponenten wie Brennstoffzellen und Wärmetauscher unerlässlich sind.

Die grundlegende Herausforderung bei der Herstellung von Energieerzeugungskomponenten besteht darin, absolute Zuverlässigkeit unter extremen thermischen und mechanischen Belastungen zu gewährleisten. Das Vakuumlöten löst dies, indem es eine perfekt kontrollierte Umgebung schafft, die Verbindungen mit überlegener Integrität produziert, frei von Verunreinigungen und inneren Spannungen, die bei anderen Fügeverfahren zu Fehlern führen.

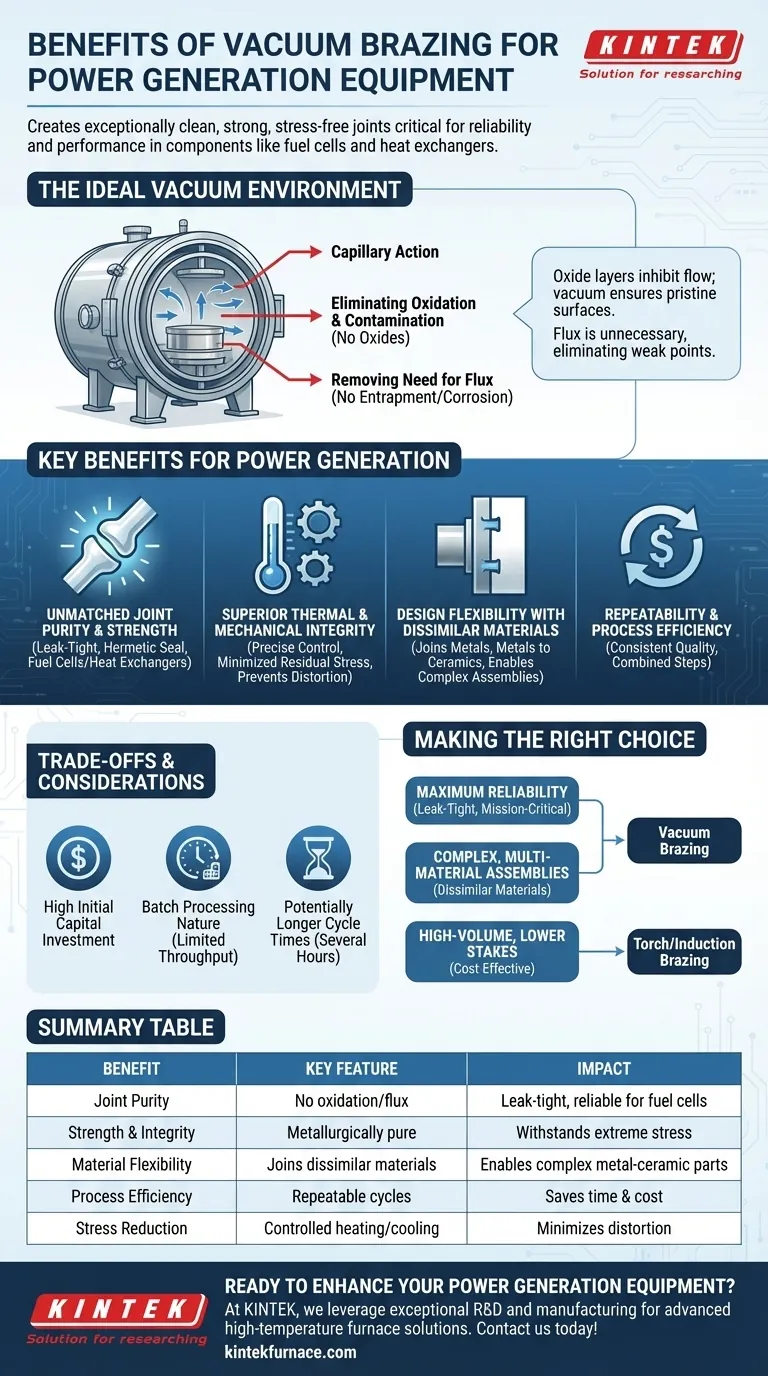

Warum ein Vakuum die ideale Umgebung ist

Um die Vorteile des Vakuumlötens zu verstehen, müssen Sie zunächst die Rolle des Vakuums selbst verstehen. Der Prozess beinhaltet das Erhitzen eines Zusatzmetalls zwischen zwei Komponenten in einem Vakuumofen, bis es schmilzt und durch Kapillarwirkung in die Verbindung fließt.

Eliminierung von Oxidation und Kontamination

Durch das Entfernen von Luft aus dem Ofen eliminieren Sie Sauerstoff und andere atmosphärische Gase. Dies verhindert die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens.

Oxidschichten wirken als Barrieren, die den Fluss des Zusatzmetalls hemmen und schwache, unzuverlässige Verbindungen erzeugen. Ein Vakuum stellt sicher, dass die Oberflächen makellos bleiben, was zu einer starken, sauberen Verbindung führt.

Keine Notwendigkeit für Flussmittel

Beim traditionellen Löten ist ein chemisches Flussmittel erforderlich, um Oxide aufzulösen und die Metalloberflächen zu reinigen. Flussmittel kann jedoch in der Verbindung eingeschlossen werden und eine Schwachstelle oder eine Quelle für zukünftige Korrosion darstellen.

Das Vakuumlöten macht Flussmittel völlig überflüssig. Dies eliminiert das Risiko des Flussmitteleinschlusses und die Notwendigkeit intensiver Reinigungsverfahren nach dem Löten, was sowohl Zeit als auch Kosten spart.

Die wichtigsten Vorteile für Komponenten der Energieerzeugung

Für Energieerzeugungsanlagen, bei denen ein Ausfall keine Option ist, führen diese Prozessvorteile zu spürbaren Leistungsverbesserungen.

Unübertroffene Reinheit und Festigkeit der Verbindung

Die kontaminationsfreie Umgebung erzeugt helle, glänzende Verbindungen, die metallurgisch rein sind. Dies führt zu maximaler Verbindungsfestigkeit und hermetisch dichten, leckdichten Verbindungen.

Für Anwendungen wie Brennstoffzellen oder Hochdruckwärmetauscher ist dieses Maß an Verbindungsqualität sowohl für die Sicherheit als auch für die Effizienz nicht verhandelbar.

Überlegene thermische und mechanische Integrität

Vakuumöfen ermöglichen eine präzise Kontrolle über Heiz- und Kühlraten. Dieser langsame, gleichmäßige thermische Zyklus minimiert Restspannungen innerhalb der Komponente.

Reduzierte innere Spannungen verhindern Verformungen, Risse und vorzeitiges Versagen, insbesondere bei Teilen, die während des Betriebs einer konstanten Wärmeausdehnung und -kontraktion unterliegen. Dies bewahrt die beabsichtigte Metallurgie und Festigkeit der Grundwerkstoffe.

Designflexibilität bei ungleichen Materialien

Das Vakuumlöten eignet sich hervorragend zum Fügen von ungleichen Materialien, wie z.B. verschiedenen Metallen oder sogar Metallen mit Keramiken.

Diese Fähigkeit ist entscheidend für komplexe Baugruppen wie Festoxid-Brennstoffzellen, die oft metallische und keramische Komponenten kombinieren, um Wärme und elektrische Leitfähigkeit zu steuern.

Wiederholbarkeit und Prozesseffizienz

Sobald ein Lötzyklus programmiert ist, kann er mit außergewöhnlich hoher Genauigkeit wiederholt werden. Dies gewährleistet gleichbleibende Qualität bei Serienproduktionen.

Darüber hinaus können Prozesse wie Wärmebehandlung und Aushärtung oft im selben Ofenzyklus wie das Löten selbst durchgeführt werden, was den Fertigungsablauf erheblich rationalisiert.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist das Vakuumlöten nicht die Universallösung für alle Fügeanforderungen. Objektivität erfordert die Anerkennung seiner Grenzen.

Hohe anfängliche Kapitalinvestition

Vakuumöfen stellen im Vergleich zu anderen Fügeanlagen wie Brenner- oder Induktionssystemen einen erheblichen Kapitalaufwand dar. Die Kosten müssen durch die Notwendigkeit hochwertiger, wiederholbarer Ergebnisse gerechtfertigt sein.

Chargenverarbeitungscharakter

Das Vakuumlöten ist von Natur aus ein Chargenprozess. Komponenten werden geladen, der Ofen wird versiegelt, ein Vakuum wird gezogen und der thermische Zyklus wird durchlaufen. Dies kann den Durchsatz im Vergleich zu kontinuierlichen Prozessen einschränken.

Potenziell längere Zykluszeiten

Während die Kombination von Schritten effizient ist, bedeuten die erforderlichen langsamen Heiz- und Kühlraten, dass ein einzelner Ofenzyklus mehrere Stunden dauern kann. Dies muss bei der Produktionsplanung berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Fügeverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Leistung, Kosten und Umfang ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Leckdichtheit liegt: Vakuumlöten ist die überlegene Wahl für kritische Komponenten, bei denen ein Ausfall katastrophal sein könnte.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer, multimaterieller Baugruppen liegt: Die Fähigkeit des Vakuumlötens, ungleiche Materialien wie Metalle und Keramiken zu verbinden, ist ein wichtiger Wegbereiter.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacherer Komponenten mit geringeren Risiken liegt: Andere Methoden wie das Brenner- oder Induktionslöten können eine kostengünstigere Lösung bieten, wenn absolute metallurgische Reinheit nicht erforderlich ist.

Letztendlich ist die Wahl des Vakuumlötens eine Investition in die Prozesskontrolle, um das höchste Maß an Komponentenintegrität zu gewährleisten.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Auswirkungen auf die Energieerzeugung |

|---|---|---|

| Verbindungsreinheit | Keine Oxidation oder Flussmittel | Leckdichte, zuverlässige Verbindungen für Brennstoffzellen |

| Festigkeit und Integrität | Metallurgisch reine Verbindungen | Hält extremen thermischen und mechanischen Belastungen stand |

| Materialflexibilität | Fügt ungleiche Materialien | Ermöglicht komplexe Baugruppen wie Metall-Keramik-Teile |

| Prozesseffizienz | Wiederholbare Zyklen mit kombinierten Schritten | Spart Zeit und Kosten in der Fertigung |

| Spannungsreduzierung | Kontrolliertes Erhitzen und Kühlen | Minimiert Verformungen und Ausfallrisiken |

Bereit, Ihre Energieerzeugungsanlagen mit zuverlässigem Vakuumlöten zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können, indem wir saubere, starke Verbindungen für Komponenten wie Brennstoffzellen und Wärmetauscher liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung und Zuverlässigkeit Ihrer Geräte steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen