Das Glühen von Titanhydrid–thermisch expandiertem Graphit (Ti–TEG)-Verbundwerkstoffen bei 900 K löst eine kritische Degradation der Kohlenstoffstruktur aus. Während erhöhte Temperaturen typischerweise verwendet werden, um das Sintern zwischen Metallpartikeln zu fördern, überschreitet 900 K die strukturellen Grenzen der thermisch expandierten Graphitkomponente (TEG). Dieser thermische Überschuss führt zu einer Verschlechterung des Kohlenstoffgerüsts, was zu einer beeinträchtigten thermischen Stabilität und einem messbaren Rückgang der elektrischen Leitfähigkeit im Vergleich zu bei niedrigeren Temperaturen, wie 700 K, geglühten Proben führt.

Die optimale Verarbeitung von Verbundwerkstoffen ist ein Balanceakt zwischen der für die Atomdiffusion erforderlichen Wärme und der thermischen Belastbarkeit der empfindlichsten Komponente. Bei Ti-TEG-Verbundwerkstoffen überschreitet 900 K die Widerstandsfähigkeit der Graphitphase und macht die Vorteile des verbesserten Sinterings zunichte.

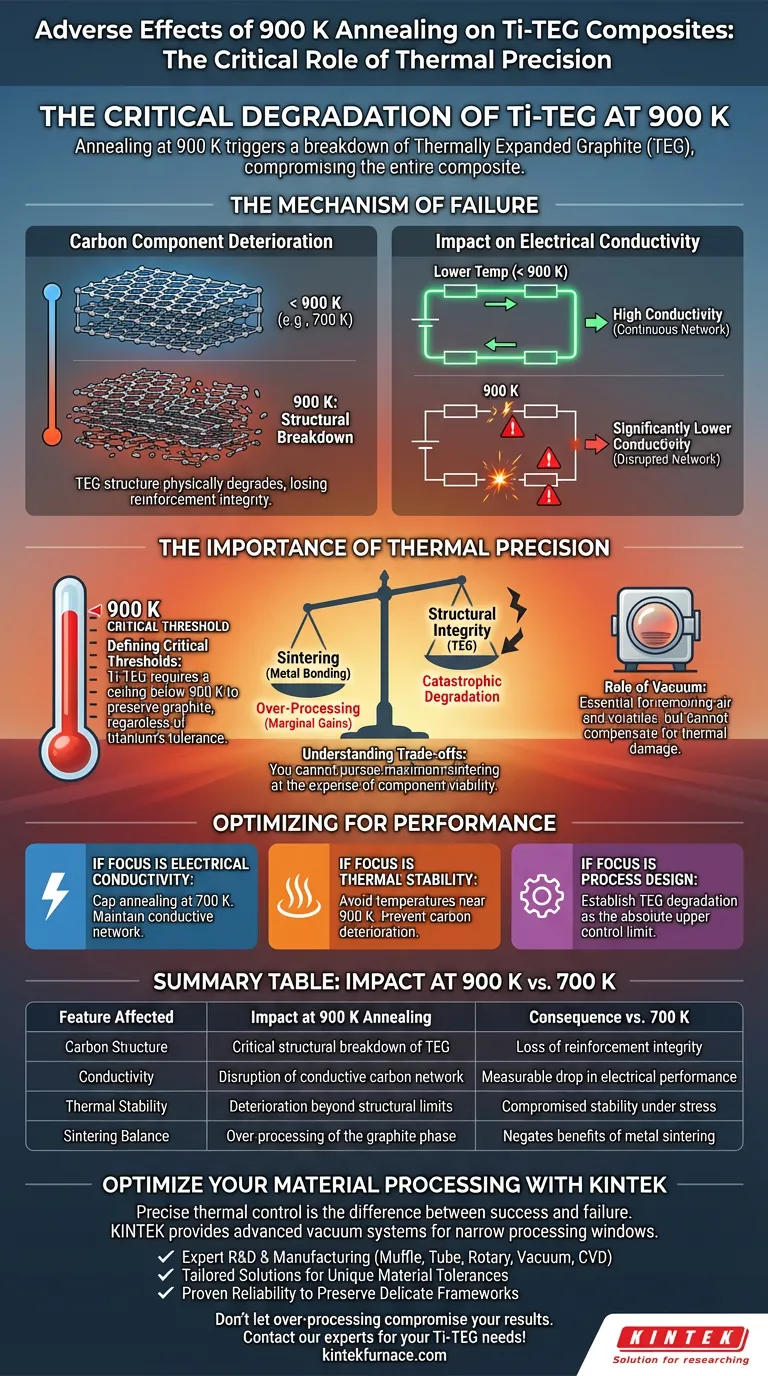

Der Mechanismus des strukturellen Versagens

Abbau der Kohlenstoffkomponente

Die primäre nachteilige Auswirkung des Erhitzens auf 900 K ist der strukturelle Abbau des thermisch expandierten Graphits (TEG).

TEG beruht auf einer bestimmten Gitterstruktur, um seine einzigartigen Eigenschaften zu liefern.

Bei 900 K überschreitet das Material eine kritische Schwelle, bei der die Kohlenstoffkomponente physisch zu degradieren beginnt und die Integrität verliert, die erforderlich ist, um als effektive Verstärkung im Verbundwerkstoff zu fungieren.

Auswirkungen auf die elektrische Leitfähigkeit

Die physische Beschädigung der TEG-Struktur korreliert direkt mit einem Leistungsverlust.

Bei 900 K geglühte Proben weisen eine deutlich geringere elektrische Leitfähigkeit auf als bei 700 K verarbeitete Proben.

Dies deutet darauf hin, dass die Kontinuität des leitfähigen Kohlenstoffnetzwerks durch die übermäßige thermische Belastung gestört wurde.

Die Bedeutung der thermischen Präzision

Definition kritischer Schwellenwerte

Vakuumglühbehandlungen müssen die spezifischen Toleranzgrenzen jedes Materials in der Matrix einhalten.

Ebenso wie eine präzise Temperaturkontrolle erforderlich ist, um den Diamantabbau in Kupferverbundwerkstoffen oder die Bildung spröder Phasen in Aluminiumlegierungen zu verhindern, benötigt Ti-TEG eine Obergrenze unter 900 K, um den Graphit zu erhalten.

Das Überschreiten dieser Grenze beschädigt das Füllmaterial (TEG), auch wenn die Matrix (Titanhydrid) theoretisch höheren Temperaturen standhalten könnte.

Die Rolle von Vakuumumgebungen

Obwohl die Temperatur von 900 K zerstörerisch ist, bleibt die Vakuumumgebung für die Qualität des Verbundwerkstoffs unerlässlich.

Die Vakuumverarbeitung hilft, Luft und flüchtige Stoffe zu entfernen, die sich zwischen den Laminatschichten befinden, und reduziert so die innere Porosität.

Die Vorteile einer Hochvakuumumgebung – wie Oxidationsschutz und verbesserte Dichte – können jedoch die strukturellen Schäden, die durch Überhitzung der TEG-Komponente verursacht werden, nicht ausgleichen.

Verständnis der Kompromisse

Sintern vs. strukturelle Integrität

Bei der Verarbeitung von Ti-TEG-Verbundwerkstoffen bei hohen Temperaturen besteht ein grundlegender Konflikt.

Höhere Temperaturen fördern im Allgemeinen ein besseres Sintern und eine bessere Bindung zwischen den Titanhydridpartikeln.

Man kann jedoch nicht maximales Sintern auf Kosten der Lebensfähigkeit der Komponente anstreben. Bei 900 K werden die marginalen Gewinne beim Partikelsintern durch den katastrophalen Abbau der funktionellen Eigenschaften des TEG zunichte gemacht.

Das Risiko der „Überverarbeitung“

Es ist ein häufiger Fehler anzunehmen, dass höhere Temperaturen immer zu besserer Dichte oder besserer Bindung führen.

Bei Mehrkomponenten-Verbundwerkstoffen ist das Verarbeitungsfenster oft eng.

Das Erhöhen der Temperatur auf 900 K stellt eine „Überverarbeitung“ dar, bei der die Energiezufuhr die Materialarchitektur zerstört, anstatt sie zu stärken.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Ti-TEG-Verbundwerkstoffen zu optimieren, müssen Sie die Erhaltung der Kohlenstoffstruktur über aggressive Sintertemperaturen stellen.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Begrenzen Sie Ihre Glühtemperatur auf 700 K, um die Integrität des leitfähigen Kohlenstoffnetzwerks zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der thermischen Stabilität liegt: Vermeiden Sie Temperaturen nahe 900 K, da der Abbau der Kohlenstoffkomponente die Fähigkeit des Verbundwerkstoffs, thermischen Belastungen standzuhalten, beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf dem Prozessdesign liegt: Legen Sie den Abbaupunkt von TEG als absolute Obergrenze fest, unabhängig von den Sinteranforderungen der Titanmatrix.

Erfolg bei der Herstellung von Verbundwerkstoffen hängt nicht nur vom Erreichen einer hohen Dichte ab, sondern auch von der Einhaltung der thermischen Grenzen des empfindlichsten Bestandteils der Mischung.

Zusammenfassungstabelle:

| Betroffenes Merkmal | Auswirkung bei 900 K Glühen | Konsequenz im Vergleich zu 700 K |

|---|---|---|

| Kohlenstoffstruktur | Kritischer struktureller Abbau von TEG | Verlust der Integrität der Verstärkung |

| Leitfähigkeit | Störung des leitfähigen Kohlenstoffnetzwerks | Messbarer Rückgang der elektrischen Leistung |

| Thermische Stabilität | Abbau über strukturelle Grenzen hinaus | Beeinträchtigte Stabilität unter Belastung |

| Sintergleichgewicht | Überverarbeitung der Graphitphase | Macht Vorteile des Metallsinterns zunichte |

Optimieren Sie Ihre Materialverarbeitung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und strukturellem Versagen. KINTEK bietet fortschrittliche, kundenspezifische Vakuumsysteme, die darauf ausgelegt sind, enge Verarbeitungsfenster mit absoluter Genauigkeit zu treffen.

Unser Wert für Sie:

- Experten F&E & Fertigung: Präzisionsgefertigte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme.

- Maßgeschneiderte Lösungen: Alle Hochtemperatur-Laböfen sind an Ihre einzigartigen Materialtoleranzen anpassbar.

- Bewährte Zuverlässigkeit: Erhalten Sie empfindliche Kohlenstoffgerüste und leitfähige Netzwerke mit branchenführender thermischer Stabilität.

Lassen Sie nicht zu, dass Überverarbeitung Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Ti-TEG- und Hightech-Materialanforderungen zu finden!

Visuelle Anleitung

Referenzen

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Materialarten können mit Vakuumlöten verbunden werden? Erzielen Sie starke, saubere Verbindungen für unterschiedliche Materialien

- Warum ist ein Vakuumtrockenschrank für CTF-Vorläufer notwendig? Erhaltung der strukturellen Integrität durch präzise Temperaturregelung

- Wie beeinflusst die Druckumgebung die metallische thermische Reduktion von Titan? Meisterhafte Präzisionskontrolle

- Warum sind Wärmeblenden in Bridgman-Öfen notwendig? Beherrschen Sie thermische Gradienten für Superlegierungen

- Welche Konstruktionsmerkmale optimieren Vakuumabschreckprozesse? Erzielen Sie präzise metallurgische Kontrolle

- Warum ist die präzise Steuerung der H2- und C2H2-Flussraten beim Plasmaschmieden von AISI 316L unerlässlich? Meistern Sie die S-Phase

- Wie verhindert ein präzises Temperaturregelsystem den Verlust von Rubidiumchlorid? Optimierung der Vakuumdestillationsausbeute

- Warum ist Temperaturstabilität beim Betrieb von Vakuumöfen wichtig? Gewährleistung einer präzisen Wärmebehandlung für überlegene Materialien