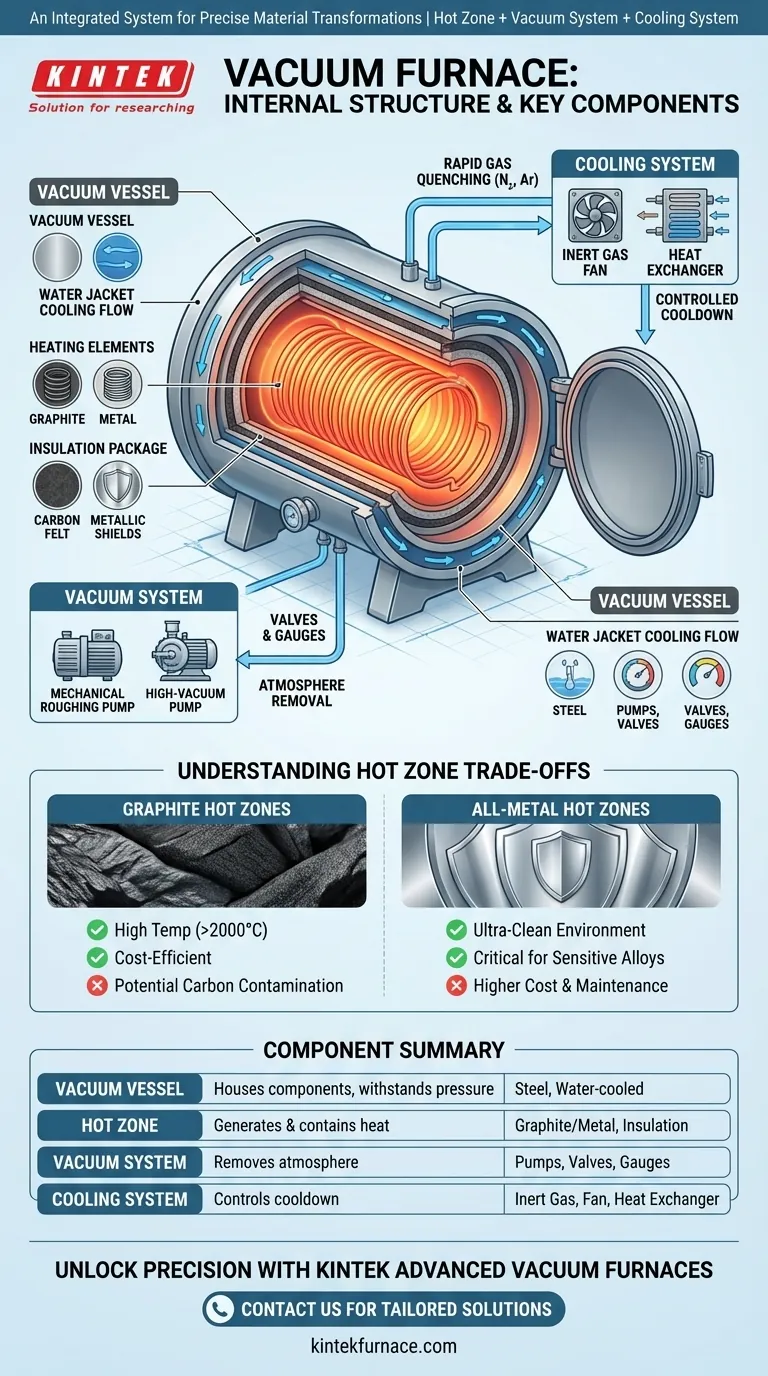

Im Kern ist ein Vakuumofen ein integriertes System, das aus drei primären Innenkomponenten besteht: einer Heizzone zur Erzeugung und Aufnahme der Hitze, einem Vakuumsystem zum Entfernen der Atmosphäre und einem Kühlsystem zur Steuerung der Endphase des Prozesses. Diese Komponenten sind in einem abgedichteten Vakuumbehälter untergebracht und werden von einem hochentwickelten Steuersystem verwaltet, um präzise Materialumwandlungen in einer kontaminationsfreien Umgebung zu erreichen.

Ein Vakuumofen ist nicht einfach nur eine Kiste, die heiß wird. Es ist eine hochgradig kontrollierte Umgebung, in der die Entfernung von Luft genauso wichtig ist wie die Anwendung von Hitze, und die internen Komponenten sind so konzipiert, dass sie zusammenwirken, um Temperatur, Atmosphäre und Kühlung mit extremer Präzision zu steuern.

Die Grundlage: Der Vakuumbehälter

Die gesamte Innenstruktur ist im Vakuumbehälter oder Ofenmantel untergebracht. Dies ist weit mehr als nur ein einfacher Behälter; es ist eine entscheidende Ingenieurkomponente.

Der Mantel und die Tür

Der Mantel ist eine gasdichte Kammer, die typischerweise aus hochfesten Stahlplatten gefertigt ist. Er ist so konstruiert, dass er dem enormen äußeren atmosphärischen Druck standhält, wenn im Inneren ein tiefes Vakuum erzeugt wird.

Die meisten modernen Ofenkammern verfügen über eine Doppelwandkonstruktion mit „Wassermantel“. Das bedeutet, dass ständig Kühlwasser durch die Wände des Mantels zirkuliert, um ihn auf einer sicheren Temperatur zu halten und ihn vor der intensiven Strahlungswärme zu schützen, die von der Heizzone erzeugt wird.

Das Herzstück des Ofens: Die Heizzone

Die „Heizzone“ ist der Betriebskern, in dem die eigentliche Erwärmung des Werkstücks stattfindet. Ihre Konstruktion und Materialien bestimmen die Leistung des Ofens, seine Temperaturbereiche und seine Eignung für verschiedene Anwendungen.

Heizelemente

Dies sind die Komponenten, die thermische Energie erzeugen. Sie sind typischerweise so angeordnet, dass sie eine 360-Grad-gleichmäßige Erwärmung des Werkstücks gewährleisten.

Häufig verwendete Materialien sind hochreiner Graphit, Molybdän oder spezielle Keramikverbundwerkstoffe. Die Materialwahl hängt von der maximal erforderlichen Temperatur und der chemischen Verträglichkeit mit den zu verarbeitenden Materialien ab.

Das Isolationspaket

Die Heizelemente sind von einem mehrschichtigen Isolationspaket umgeben. Seine Aufgabe ist es, die Strahlungswärme in den Arbeitsbereich zurückzureflektieren und zu verhindern, dass sie den Vakuumbehälter erreicht und beschädigt.

Die Isolierung besteht typischerweise aus hochwertigem Kohlenstofffilz und flexiblem Graphitpapier in Graphit-Heizzonen oder aus Schichten von Metallfolien (wie Molybdän und Edelstahl) in Vollmetall-Heizzonen.

Die Erzeugung des Vakuums: Das Vakuumpumpsystem

Dieses System ist dafür verantwortlich, Luft und andere Gase aus dem Behälter abzusaugen, um die notwendige Prozessumgebung zu schaffen. Es handelt sich nicht um eine einzelne Pumpe, sondern um eine „Pumpenkette“.

Die Pumpenkette

Um ein tiefes Vakuum zu erreichen, ist ein mehrstufiger Prozess erforderlich. Er beginnt typischerweise mit einer mechanischen „Vorvakuumpumpe“, um den Großteil der Luft zu entfernen, gefolgt von einer „Hochvakuumpumpe“ (wie einer Diffusions- oder Turbomolekularpumpe), um die endgültige Umgebung mit niedrigem Druck zu erreichen.

Ventile und Manometer

Eine Reihe von Vakuumventilen wird verwendet, um die Kammer von den Pumpen zu isolieren und den Evakuierungsprozess zu steuern. Präzisions-Vakuummanometer sind wesentliche Sensorvorrichtungen, die ständig den Druck im Ofen messen und diese Daten an das Steuersystem zurückmelden.

Das kontrollierte Abkühlen: Das Kühlsystem

Ein schnelles und kontrolliertes Abkühlen, oder „Abschrecken“, ist für das Erreichen der gewünschten Materialeigenschaften ebenso wichtig wie das Erhitzen.

Gasabschrecksystem

Nach Abschluss des Heizzyklus wird die Kammer mit einem hochreinen Inertgas, wie Stickstoff oder Argon, wieder gefüllt. Ein leistungsstarker Ventilator zirkuliert dieses Gas mit hoher Geschwindigkeit durch die Heizzone und entzieht dem Werkstück Wärme.

Spezialisierte Kühl-Düsen sind oft strategisch in der Heizzone platziert, um den Gasfluss für maximale Kühlhomogenität zu lenken. Die Wärme wird dann über einen internen Wärmetauscher, der an eine Wasserversorgung angeschlossen ist, aus dem Gas abgeführt.

Die Abwägungen verstehen: Heizzonenmaterialien

Die Wahl zwischen einer Graphit-Heizzone und einer Vollmetall-Heizzone ist eine der wichtigsten Entscheidungen beim Ofendesign, mit direkten Auswirkungen auf Leistung und Kosten.

Graphit-Heizzonen

Graphit ist ein ausgezeichnetes und robustes Material für Heizelemente und Isolierungen. Es ist relativ kostengünstig und kann bei sehr hohen Temperaturen betrieben werden, oft über 2000 °C.

Der Hauptnachteil ist das Potenzial für Kohlenstoffkontamination. Die Hochtemperatur-Vakuumumgebung kann dazu führen, dass mikroskopisch kleine Kohlenstoffpartikel auf das Werkstück übertragen werden, was für bestimmte empfindliche Legierungen inakzeptabel ist.

Vollmetall-Heizzonen

Diese Heizzonen verwenden hochschmelzende Metalle wie Molybdän oder Wolfram sowohl für die Heizelemente als auch für die Isolierschilde. Sie bieten eine außergewöhnlich saubere Verarbeitungsumgebung, was für medizinische, luft- und raumfahrttechnische sowie nukleare Anwendungen von entscheidender Bedeutung ist.

Der Kompromiss sind höhere Kosten und eine im Allgemeinen niedrigere maximale Betriebstemperatur im Vergleich zu Graphit-Designs. Metallscheiben können im Laufe der Zeit auch spröde werden und erfordern möglicherweise mehr Wartung.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis der Funktion jeder internen Komponente ermöglicht es Ihnen, die richtige Ausrüstung für Ihr spezifisches metallurgisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturverarbeitung (>1300 °C) und Kosteneffizienz liegt: Ein Ofen mit einer Graphit-basierten Heizzone ist oft die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Legierungen oder der Gewährleistung maximaler Sauberkeit liegt: Eine Vollmetall-Heizzone ist entscheidend, um Kohlenstoffkontamination zu verhindern und die Produktreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf schnellem Abschrecken und Prozesswiederholbarkeit liegt: Das Design des Gas-Kühlsystems und die Komplexität des Steuersystems sind Ihre wichtigsten Überlegungen.

Indem Sie den Ofen als integriertes System betrachten, können Sie Ihren Prozess besser steuern und überlegene Ergebnisse erzielen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Häufige Materialien/Merkmale |

|---|---|---|

| Vakuumbehälter | Beherbergt interne Komponenten, hält dem Druck stand | Hochfester Stahl, wassergekühlte Doppelwand |

| Heizzone | Erzeugt und hält Hitze für das Werkstück | Graphit, Molybdän, Keramikverbundwerkstoffe, Isolationspakete |

| Vakuumsystem | Entfernt die Atmosphäre, um Vakuum zu erzeugen | Mechanische Vorvakuumpumpe, Hochvakuumpumpe, Ventile, Manometer |

| Kühlsystem | Steuert das Abkühlen durch Gasabschreckung | Inertgas (z. B. Stickstoff), Ventilator, Wärmetauscher, Düsen |

Erzielen Sie Präzision in Ihrem Labor mit KINTEKs fortschrittlichen Vakuumöfen

Streben Sie kontaminationsfreie Materialumwandlungen und hervorragende Wärmebehandlungsergebnisse an? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden.

Ganz gleich, ob Sie Hochtemperatur-Effizienz mit Graphit-Heizzonen oder ultrasaubere Verarbeitung mit Vollmetall-Designs benötigen, wir liefern zuverlässige Leistung und schnelles Abschrecken für Anwendungen in der Luft- und Raumfahrt, der Medizin und darüber hinaus. Lassen Sie nicht zu, dass Gerätebeschränkungen Ihre Forschung bremsen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihren Prozess verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität