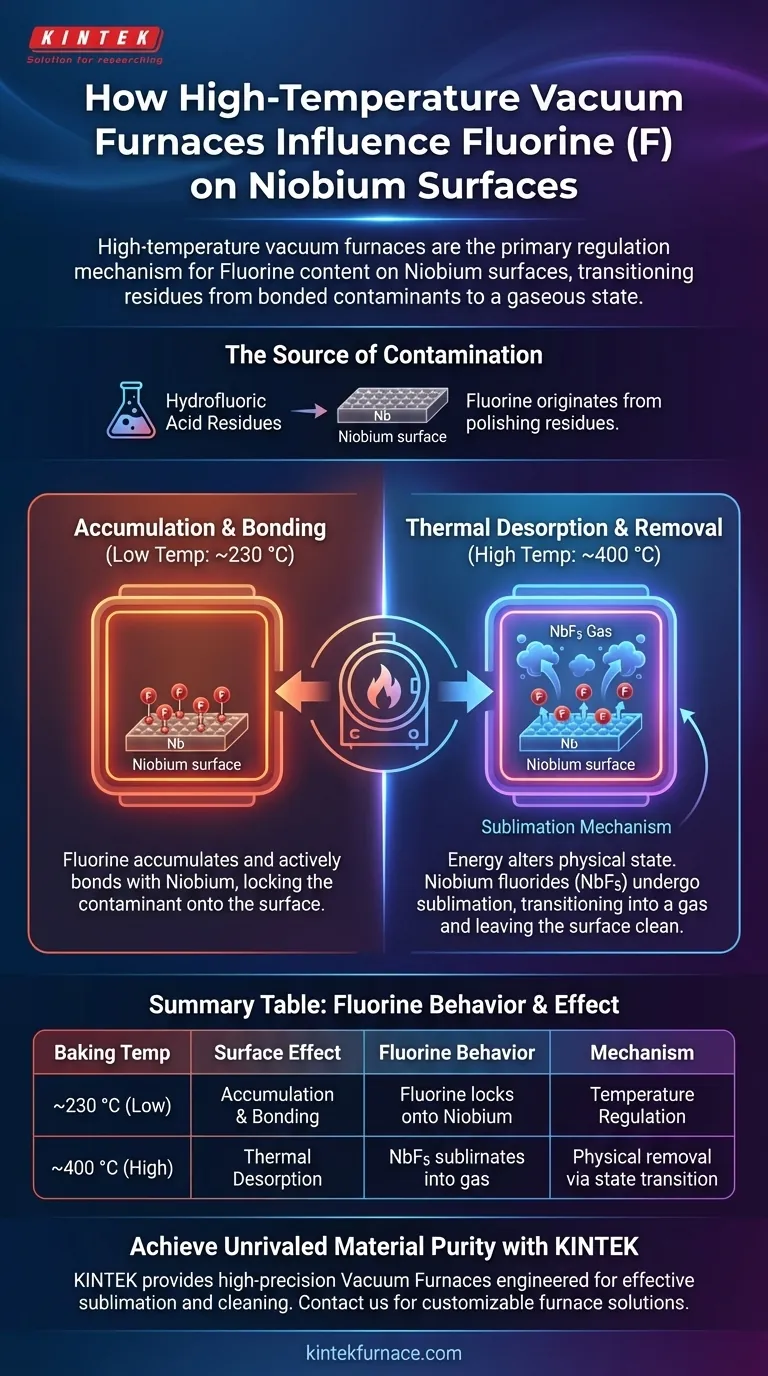

Hochvakuum-Temperöfen sind der primäre Regulierungsmechanismus zur Kontrolle des Fluorgehalts auf Niob-Oberflächen. Durch die Manipulation thermischer Bedingungen wandeln diese Öfen Fluor-Rückstände von gebundenen Oberflächenverunreinigungen in einen gasförmigen Zustand um und entfernen sie so effektiv während des Ausheizprozesses.

Während das chemische Polieren Fluor-Rückstände hinterlässt, die bei niedrigeren Temperaturen an Niob binden, löst der Vakuumofen dieses Problem, indem er die Umgebung auf einen Schwellenwert anhebt, bei dem sich diese Verbindungen thermisch desorbieren. Dieser Prozess beruht auf Sublimation zur physikalischen Entfernung von Verunreinigungen, anstatt sie nur chemisch zu verändern.

Die Quelle der Oberflächenkontamination

Flusssäurerückstände

Das Fluor auf Niob-Oberflächen ist dem Material nicht inhärent. Es stammt von Flusssäurerückständen, die während der chemischen Polierphase der Herstellung zurückbleiben.

Die Rolle des Ofens

Der Vakuumofen dient als kritischer Kontrollpunkt für die Behandlung dieser Rückstände. Er bestimmt, ob das Fluor als Oberflächenverunreinigung verbleibt oder erfolgreich entfernt wird.

Der temperaturabhängige Mechanismus

Anreicherung bei niedrigen Temperaturen (~230 °C)

Die Wahl der Temperatur ist entscheidend für die Oberflächenchemie. Bei niedrigeren Ausheiztemperaturen, insbesondere um 230 °C, entfernt der Ofen das Fluor nicht.

Bindungsverhalten

Anstatt die Oberfläche bei dieser Temperatur zu verlassen, reichert sich das Fluor an. Es bindet aktiv an das Niob und fixiert so die Verunreinigung am Material, anstatt es zu reinigen.

Desorption bei höheren Temperaturen (~400 °C)

Um eine Reinigung zu erreichen, muss der Ofen höhere thermische Schwellenwerte erreichen. Bei etwa 400 °C verändert die vom Ofen bereitgestellte Energie den physikalischen Zustand der Oberflächenverbindungen.

Die Sublimation von NbF5

Bei dieser erhöhten Temperatur erfahren Niobfluoride (insbesondere NbF5) thermische Desorption oder Sublimation. Das bedeutet, dass die festen Verbindungen direkt in einen gasförmigen Zustand übergehen, sich von der Niob-Oberfläche lösen und diese rein hinterlassen.

Abwägungen verstehen

Das Risiko unzureichender Hitze

Die Hauptfallstricke bei diesem Prozess sind das Nichterreichen des Desorptionsschwellenwerts. Wenn der Ofen nur im unteren Bereich (nahe 230 °C) betrieben wird, riskieren Sie, die Kontamination zu konsolidieren, anstatt sie zu entfernen.

Prozesspräzision

Dies führt zu einem binären Ergebnis, das auf thermischer Präzision beruht. Entweder binden Sie Verunreinigungen an die Oberfläche oder sublimieren sie weg; es gibt wenig Spielraum für chemische Eliminierung.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Niob-Oberflächen zu optimieren, müssen Sie Ihre Temperatureinstellungen mit dem gewünschten chemischen Ergebnis abstimmen.

- Wenn Ihr Hauptaugenmerk auf Retention und Bindung liegt: Arbeiten Sie bei niedrigeren Temperaturen (~230 °C), damit sich Fluor anreichern und an die Niob-Struktur binden kann.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Erhöhen Sie den Prozess auf ~400 °C, um die Sublimation von NbF5 auszulösen und Fluor-Rückstände effektiv zu entfernen.

Steuern Sie die Temperatur präzise, um zu bestimmen, ob Fluor zu einem permanenten Bestandteil oder einem entfernten Nebenprodukt wird.

Zusammenfassungstabelle:

| Ausheiztemperatur | Oberflächenchemischer Effekt | Fluorverhalten |

|---|---|---|

| ~230 °C (Niedrig) | Anreicherung & Bindung | Fluor bindet sich an die Niob-Struktur |

| ~400 °C (Hoch) | Thermische Desorption | NbF5 sublimiert in einen gasförmigen Zustand |

| Mechanismus | Temperaturregelung | Physikalische Entfernung durch Zustandsübergang |

Erreichen Sie unübertroffene Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Oberflächenverunreinigungen Ihre Niob-Verarbeitung beeinträchtigen. KINTEK bietet hochpräzise Vakuumöfen, die so konstruiert sind, dass sie die genauen thermischen Schwellenwerte für effektive Sublimation und Reinigung liefern.

Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette an kundenspezifischen Systemen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen – die auf Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen zugeschnitten sind.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist die Funktion eines Heizofens im Destillationstrennverfahren einer Hochvakuum-Einheit (HVU)?

- Was sind die Vorteile der Verwendung eines Vakuumlötöfens? Erreichen Sie saubere, feste und flussmittelfreie Verbindungen

- Was sind die Vorteile eines Vakuumtrockenschranks für Photokatalysatorpulver? Erhaltung der Nanostruktur und Reinheit

- Was sind die wichtigsten Schritte im Funktionsprinzip eines Vakuumofens? Beherrschen Sie die Präzisionswärmebehandlung für überlegene Ergebnisse

- Was ist der Hauptzweck der 340°C In-situ-Glühung an Niob-Hohlräumen? Erhöhung der Quench-Feldstärke effektiv

- Was sind die Hauptvorteile der Verwendung eines Vakuumofens? Reinheit und Präzision bei der Wärmebehandlung erreichen

- Wie funktioniert das intelligente digitale Anzeigeregelsystem für die Temperaturregelung in Vakuum-Sinteröfen? Erreichen Sie eine präzise thermische Verwaltung

- Was sind die technischen Vorteile der Verwendung eines Vakuumofens zum Trocknen von Mg2Al LDH? Erhaltung der strukturellen Integrität und Reinheit