Der Hauptvorteil eines Vakuumtrockenschranks ist seine Fähigkeit, Lösungsmittel schnell bei deutlich niedrigeren Temperaturen als bei der Standard-Wärmetrocknung zu entfernen. Durch Reduzierung des Umgebungsdrucks wird der Siedepunkt von Feuchtigkeit und Restlösungsmitteln (wie Ethanol) gesenkt, was eine effektive Trocknung bei Temperaturen von nur 30–60 °C ermöglicht. Dies verhindert die thermische Zersetzung und Oxidation, die die Qualität von Photokatalysatorpulvern in Standardöfen oft beeinträchtigen.

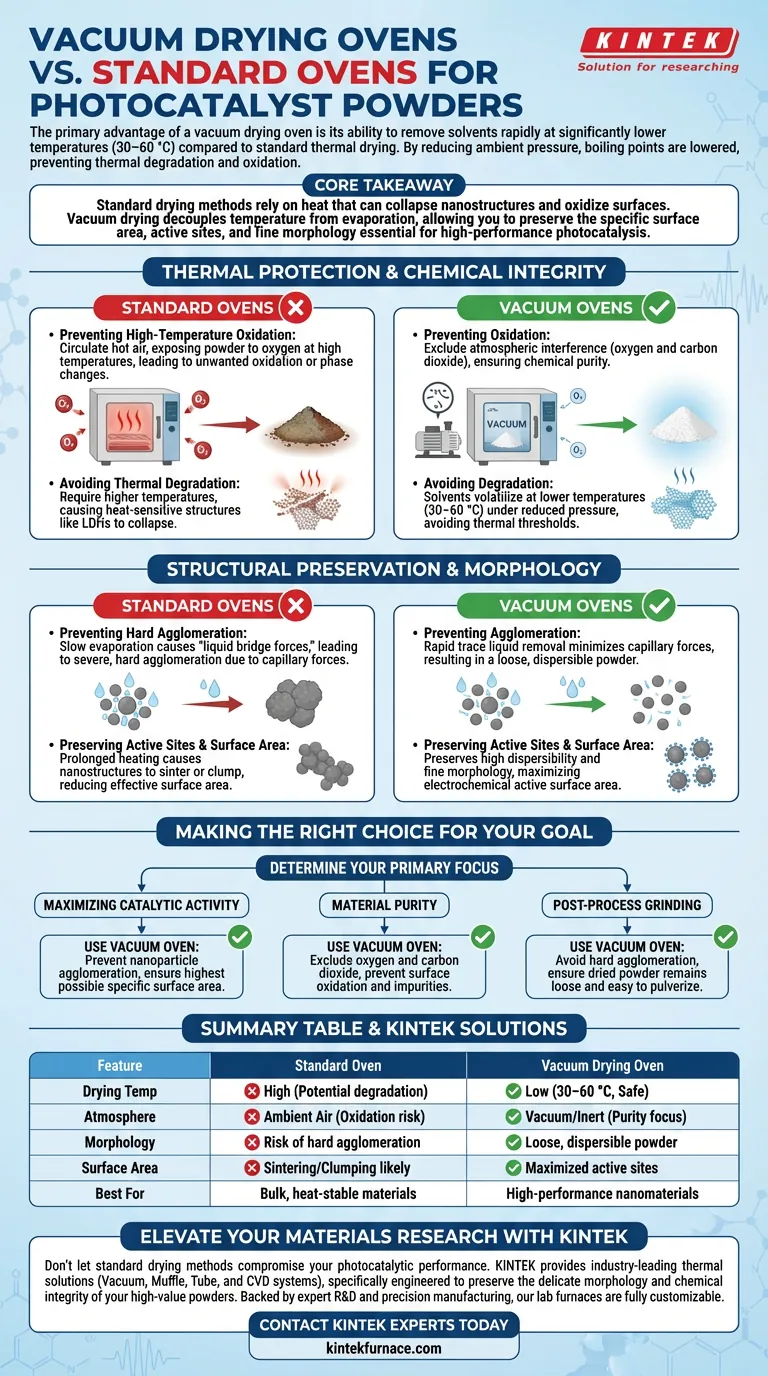

Kernbotschaft Standardtrocknungsmethoden basieren auf Hitze, die Nanostrukturen kollabieren und Oberflächen oxidieren lassen kann. Die Vakuumtrocknung entkoppelt Temperatur und Verdunstung, sodass Sie die für eine Hochleistungsphotokatalyse wesentliche spezifische Oberfläche, aktive Zentren und feine Morphologie erhalten können.

Thermischer Schutz und chemische Integrität

Der unmittelbarste Vorteil der Vakuumtrocknung ist die Erhaltung der chemischen Zusammensetzung des Materials. Standardöfen erfordern in der Regel höhere Temperaturen, um Lösungsmittel auszutreiben, was empfindliche Katalysatoren erheblichen Risiken aussetzt.

Verhinderung von Hochtemperatur-Oxidation

Standardöfen zirkulieren heiße Luft, wodurch das Pulver bei hohen Temperaturen Sauerstoff ausgesetzt wird. Dies führt oft zu unerwünschten Oxidationsreaktionen oder Phasenänderungen.

Ein Vakuumofen arbeitet, indem er atmosphärische Störungen (Sauerstoff und Kohlendioxid) ausschließt. Diese sauerstofffreie Umgebung ist entscheidend für Materialien, die anfällig für Nebenreaktionen sind, und stellt sicher, dass die chemische Reinheit der Oberfläche des aktiven Materials erhalten bleibt.

Vermeidung von thermischer Zersetzung

Viele Photokatalysator-Vorläufer oder -Verbundstoffe, wie z. B. schichtförmige doppelte Hydroxide (LDHs), sind wärmeempfindlich. Hohe Hitze kann dazu führen, dass diese Strukturen kollabieren.

Durch Senkung des Systemdrucks verdampfen Lösungsmittel bei viel niedrigeren Temperaturen (z. B. 60 °C oder sogar 30 °C). Dadurch kann das Material vollständig trocknen, ohne die thermische Schwelle zu erreichen, die seine Struktur schädigen würde.

Strukturelle Erhaltung und Morphologie

Über die chemische Reinheit hinaus definiert die physikalische Architektur eines Photokatalysators – seine Form und Porosität – seine Effizienz. Die Vakuumtrocknung ist überlegen bei der Erhaltung dieser physikalischen Eigenschaften.

Verhinderung von harter Agglomeration

Bei der Standardtrocknung, wenn die Flüssigkeit langsam verdunstet, können "Flüssigkeitsbrückenkräfte" Partikel zusammenziehen. Dies erzeugt Kapillarkräfte, die zu einer starken, harten Agglomeration führen.

Die Vakuumtrocknung erleichtert die schnelle Entfernung von Spurenflüssigkeiten aus den Poren der Partikel. Diese Geschwindigkeit und der Mechanismus minimieren Kapillarkräfte und verhindern die Bildung harter Klumpen. Das Ergebnis ist ein lockeres, dispergierbares Pulver, das leichter zu mahlen und zu verarbeiten ist.

Erhaltung aktiver Zentren und Oberfläche

Die Leistung eines Photokatalysators hängt direkt von seiner spezifischen Oberfläche und der Verfügbarkeit aktiver Zentren (wie Platin-Nanopartikel oder MnMgPO4-Partikel) ab.

Langes Erhitzen in einem Standardofen kann dazu führen, dass diese Nanostrukturen sintern oder verklumpen, wodurch ihre effektive Oberfläche reduziert wird. Die Vakuumtrocknung erhält die hohe Dispergierbarkeit von Nanopartikeln und die feine Morphologie des Verbundstoffs und maximiert so die elektrochemisch aktive Oberfläche.

Verständnis der Kompromisse

Während die Vakuumtrocknung eine überlegene Qualität für Nanomaterialien bietet, ist es wichtig, sie dort anzuwenden, wo sie den größten Nutzen bringt.

Gerätekomplexität vs. Notwendigkeit

Die Vakuumtrocknung erhöht die Komplexität des Prozesses im Vergleich zu einem einfachen Konvektionsofen. Sie erfordert eine Vakuumpumpe und eine abdichtbare Kammer, was Wartungsaufwand für Dichtungen und Pumpenöl mit sich bringt.

Grenzen der Batch-Verarbeitung

Vakuumöfen sind typischerweise Batch-Geräte. Wenn Ihr Arbeitsablauf eine kontinuierliche, hochdurchsatzstarke Trocknung von Schüttgütern erfordert, bei der die Oberfläche nicht kritisch ist, kann ein Standardofen effizienter sein. Die Vakuumtrocknung ist am besten für hochwertige Pulver reserviert, bei denen Morphologie und Oberflächenchemie nicht verhandelbar sind.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob eine Vakuumtrocknung für Ihr spezifisches Projekt notwendig ist, berücksichtigen Sie Ihre Leistungsmetriken:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Verwenden Sie einen Vakuumofen, um die Agglomeration von Nanopartikeln zu verhindern und die höchstmögliche spezifische Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Verwenden Sie einen Vakuumofen, um Sauerstoff und Kohlendioxid auszuschließen und so Oberflächenoxidation und Verunreinigungsbildung (wie Carbonate) zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Nachbearbeitungs-Mahlen liegt: Verwenden Sie einen Vakuumofen, um harte Agglomeration zu vermeiden und sicherzustellen, dass das getrocknete Pulver locker und leicht zu pulverisieren bleibt.

Für Hochleistungs-Photokatalysatoren ist der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug; er ist ein Synthesekontrollschritt, der die Nanostruktur, an der Sie hart gearbeitet haben, fixiert.

Zusammenfassungstabelle:

| Merkmal | Standardofen | Vakuumtrockenschrank |

|---|---|---|

| Trocknungstemperatur | Hoch (potenzielle Zersetzung) | Niedrig (30–60 °C, sicher) |

| Atmosphäre | Umgebungsluft (Oxidationsrisiko) | Vakuum/Inert (Reinheitsfokus) |

| Morphologie | Risiko harter Agglomeration | Lockeres, dispergierbares Pulver |

| Oberfläche | Sintern/Verklumpen wahrscheinlich | Maximierte aktive Zentren |

| Am besten geeignet für | Schüttgüter, hitzebeständige Materialien | Hochleistungs-Nanomaterialien |

Erweitern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass Standardtrocknungsmethoden Ihre photokatalytische Leistung beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, einschließlich Vakuum-, Muffel-, Rohr- und CVD-Systemen, die speziell dafür entwickelt wurden, die empfindliche Morphologie und chemische Integrität Ihrer hochwertigen Pulver zu erhalten.

Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Laboröfen vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Stellen Sie sicher, dass Ihre Katalysatoren mit der richtigen Technologie eine maximale Oberfläche und Reinheit beibehalten.

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Trocknungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche maximale Temperatur kann ein Hochvakuumofen erreichen? Finden Sie den richtigen Bereich für Ihren Prozess

- Wie trägt Vakuumglühen zur Spannungsreduzierung in Materialien bei? Erzielen Sie saubere, stabile Ergebnisse für Ihr Labor

- Wie wird Multi-Zonen-Heizung in Vakuumöfen erreicht? Präzise Temperaturregelung für gleichmäßiges Erhitzen

- Was sind die Hauptmerkmale von Hochtemperatur-Vakuumöfen? Erzielen Sie ultimative Reinheit und Präzision in der Materialverarbeitung

- Wie wird ein Vakuumglührohrofen in der Materialwissenschaft und Metallurgie eingesetzt? Steigerung der Materialreinheit und -leistung

- Warum eine Edelstahl-Autoklav mit PTFE-Auskleidung für die Ce-MOF-Synthese verwenden? Sicherheit und Reinheit gewährleisten

- Was ist der Hauptzweck des Vakuumversiegelns von Rohmaterialien für das alpha-Mg3Bi2-Kristallwachstum? Gewährleistung von Reinheit und Sicherheit

- Was ist der Zweck der Wärmeschutzschicht in einem Magnesium-Vakuumdestillations-Ofen? Gewährleistung von Prozesseffizienz und Reinheit